汽車日漸走向智能化、聯網化與電動化的趨勢,加上5G商用在即,這些將帶動第三代半導體材料碳化硅(SiC)與氮化鎵(GaN)的發展。根據拓墣產業研究院估計,2018年全球SiC基板產值將達1.8億美元,而GaN基板產值僅約3百萬美元。

第三代半導體具有高擊穿電場、高飽和電子速度、高熱導率、高電子密度、高遷移率等特點,因此也被業內譽為固態光源、電力電子、微波射頻器件的“核芯”以及光電子和微電子等產業的“新發動機”。發展較好的寬禁帶半導體主要是SiC和GaN,其中SiC的發展更早一些。

1、SiC肖特基二極管

因為Total Capacitive Charge(Qc)小、可以降低開關損失,實現高速開關。而且,Si快速恢復二極管的trr會隨著溫度上升而增大,而SiC則可以維持大體一定的特性。

肖特基二極管最主要的工藝特性是反向漏電和正向壓降。SiC-SBD器件和硅肖特基類似,IV曲線雪崩部分較“軟”,不同于它替代的硅PN管。這也是很多熟悉硅PN管的應用工程師很不習慣的地方。一般工況小、反向漏電造成的反向損耗(反向漏電×阻斷電壓)在總功耗中的貢獻可以忽略不計。反向漏電的重要性在于它是表征可靠性(高溫反偏和反向電壓過載)的重要指標。經過多年的探索,SiC-SBD器件廠家,對何種漏電水平可能引起瞬時反向電壓過載的耐受能力不足,已有足夠認識。所以用戶在選擇產品時,不需要過多關注漏電水平。

我們主要介紹一下碳化硅肖特基二極管的主要優勢,有如下特點:

有比超快恢復更高的開關速度,幾乎無開關損耗,更高的開關頻率,更高的效率。

有比肖特基更高的反向電壓,更小的反向漏電。

更高的工作溫度,反向漏電幾乎不受溫度影響

正的溫度系數,適合于并聯工作,解決并聯導致可靠性下降難題。

開關特性幾乎與溫度無關,更加穩定。

2、SiCMOSFET

開關時的差動放大電流原則上是沒有的,所以可以高速運作,開關損失降低。 小尺寸芯片的導通電阻低,所以實現低容量?低門極消耗。 Si產品隨溫度的上升導通電阻上升2倍以上,SiC的導通電阻上升小,可以實現整機的小型化和節能化。

碳化硅(SiC)MOSFET的優異技術功能必須搭配適合的成本定位、系統相容性功能、近似于硅的FIT率以及量產能力,才足以成為主流產品。電力系統制造商需在實際商業條件下符合所有上述多項要素,以開創功率轉換的新局面,尤其是以能源效率以及「以更少投入獲得更多產出」為目標的案例。

在未來,將有越來越多的功率電子應用無法僅倚賴硅(Si)裝置滿足目標需求。由于硅裝置的高動態損耗,因此藉由硅裝置提高功率密度、減少電路板空間、降低元件數量及系統成本,同時提高功率轉換效能,即成為一個相互矛盾的挑戰。為解決此問題,工程師們逐漸開始采用以碳化硅材料為基礎的功率半導體來部署解決方案。

在這十多年來,諸如太陽能變頻器中的MPP追蹤或開關式電源供應器中的功率因數校正等應用中,使用Si IGBT加上SiC二極體或具有SiC二極體的超接面Si MOSFET已成為最先進的解決方案,可實現高轉換效率及高可靠度的系統。市場報告甚至強調SiC二極體正進入生產率的平原期。SiC技術中的量產技術、生產品質監控以及具有優異FIT率的現場追蹤記錄,為采用包含SiC MOSFET之產品策略奠定了下一步基礎。

3、SiC功率模塊

內置的功率半導體元件全部由SiC構成,與Si(硅)材質的IGBT模塊相比,可大幅降低開關損耗。 內置SiC-SBD、SiC-MOSFET,與傳統的Si-IGBT相比,在100KHz以上的高頻環境下工作成為可能。

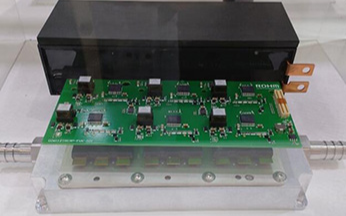

羅姆于2012年3月份于全球首家開始量產內置功率半導體元件全部由碳化硅組成的全SiC功率模塊。其后,產品陣容不斷擴大,并擁有達1200V、300A的產品,各產品在眾多領域中被廣為采用。隨著新封裝的開發, 羅姆繼續擴充產品陣容,如今已經擁有覆蓋IGBT模塊市場主要額定電流范圍100A~600A的全SiC模塊產品。利用這些模塊,可大幅提升普通同等額定電流IGBT模塊應用的效率,并可進一步實現小型化。

開關損耗大幅降低,可進一步提升大功率應用的效率

羅姆利用獨有的內部結構并優化散熱設計開發出新型封裝,從而開發并推出了600A額定電流的全SiC功率模塊產品。由此,全SiC功率模塊在工業設備用大容量電源等更大功率產品中的應用成為可能。另外,與普通的同等額定電流的IGBT模塊相比,Tj=150℃時的開關損耗降低了64%(與市面上銷售的IGBT模塊產品技術規格書中的數據比較)。

審核編輯黃宇

-

二極管

+關注

關注

147文章

9634瀏覽量

166368 -

MOSFET

+關注

關注

147文章

7160瀏覽量

213189 -

功率

+關注

關注

14文章

2067瀏覽量

69865 -

SiC

+關注

關注

29文章

2810瀏覽量

62619

發布評論請先 登錄

相關推薦

羅姆、臺積電就車載氮化鎵 GaN 功率器件達成戰略合作伙伴關系

羅姆與臺積公司攜手合作開發車載氮化鎵功率器件

AMEYA360:芯動半導體與羅姆簽署戰略合作協議

芯動半導體與羅姆簽署SiC車載功率模塊合作協議

羅姆宣布全面委托臺積電代工GaN產品

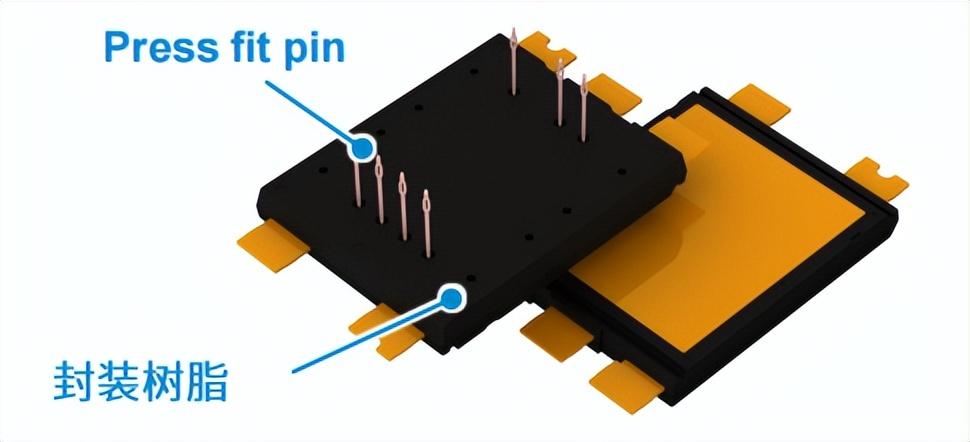

全新SiC塑封模塊,羅姆革新了哪些?

羅姆與聯合汽車電子簽署SiC功率元器件長期供貨協議

引領電動汽車革新,羅姆PCIM展重磅展出二合一SiC模塊

羅姆SiC技術賦能極氪電動車核心部件

羅姆半導體推動SiC MOSFET技術進步,與吉利汽車展開深度合作

羅姆即將參展PCIM Europe 2024:賦能增長,推動創新

羅姆集團旗下的SiCrystal與意法半導體擴大SiC晶圓供應合同

羅姆GaN器件被臺達電子采用

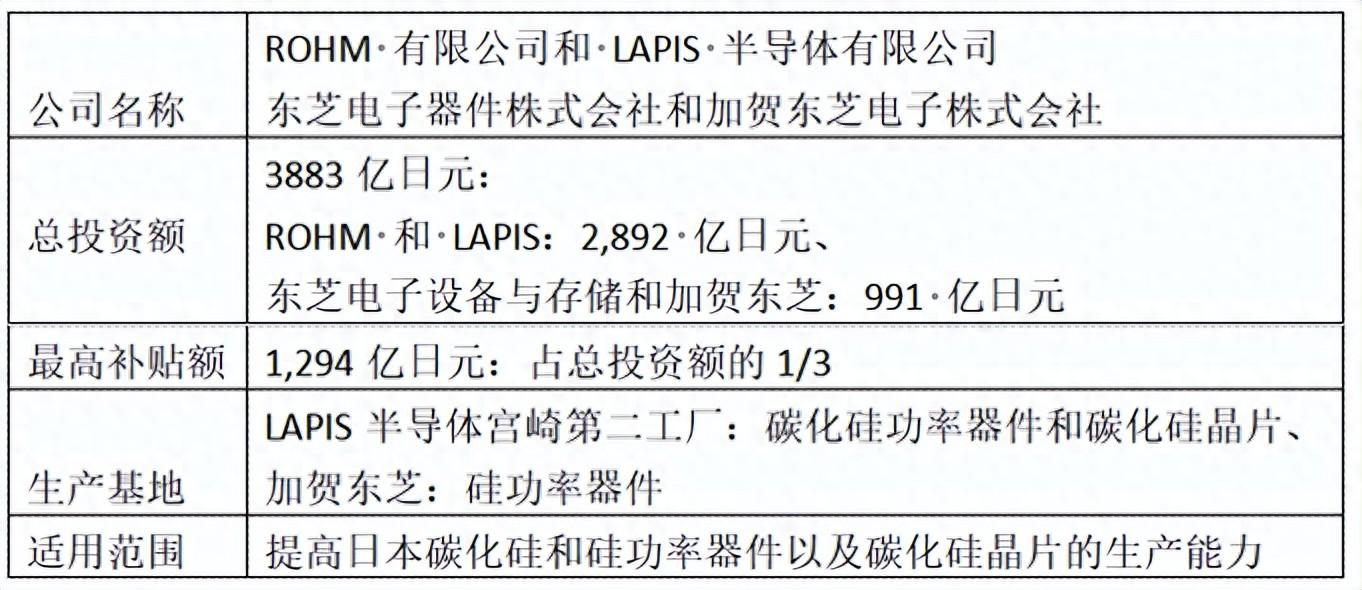

ROHM羅姆與東芝達成合作生產功率器件協議

5種羅姆常用的SiC功率器件介紹(上)

5種羅姆常用的SiC功率器件介紹(上)

評論