在制印刷電路板(PCB)構(gòu)成了現(xiàn)代汽車電子電路的基礎(chǔ)。它們對于進行可靠的互連是不可避免的。它們支持電子點火系統(tǒng),變速器控制單元,電子燈驅(qū)動,導(dǎo)航系統(tǒng)以及車輛中許多其他組件的組裝。

在制造和組裝用于汽車電子設(shè)備的PCB時,需要考慮幾個因素。它們必須經(jīng)制造能夠承受高溫,高壓,苛刻的化學(xué)藥品,機油和其他污染物。為了忍受上述因素并提供可靠的性能,汽車PCB涂有高級涂層。讓我們了解幾種常用的表面處理的優(yōu)缺點。

汽車PCB的表面處理-優(yōu)點和缺點

通常,用于汽車應(yīng)用的PCB使用下面列出的四種飾面中的任何一種進行涂層。每種表面處理都有其自身的優(yōu)缺點。

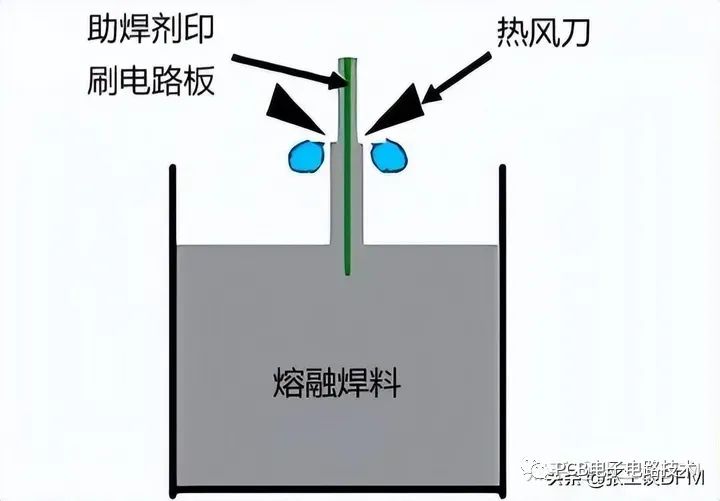

熱風(fēng)焊錫等級(HASL)

l 優(yōu)點–易于應(yīng)用,良好的粘結(jié)強度,較長的貨架壽命,易于返工,易于目視檢查且成本低廉。

l 缺點–包含鉛,細間距組件上的橋接問題以及不平坦的表面。

沉銀

l 優(yōu)勢– 6 -12個月的保質(zhì)期,出色的可焊性,短而容易的工藝周期,價格便宜,并且可以輕松地重新涂覆和返工。

l 缺點–對電測試敏感,摩擦系數(shù)高。

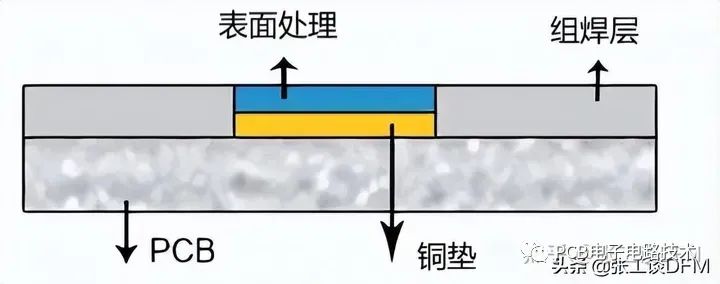

化學(xué)鎳/浸金(ENIG)

l 優(yōu)點–適用于PTH(電鍍通孔),一致的厚度,易于焊接,良好的接觸電阻,平坦的表面。

l 缺點–返工困難,應(yīng)用復(fù)雜。

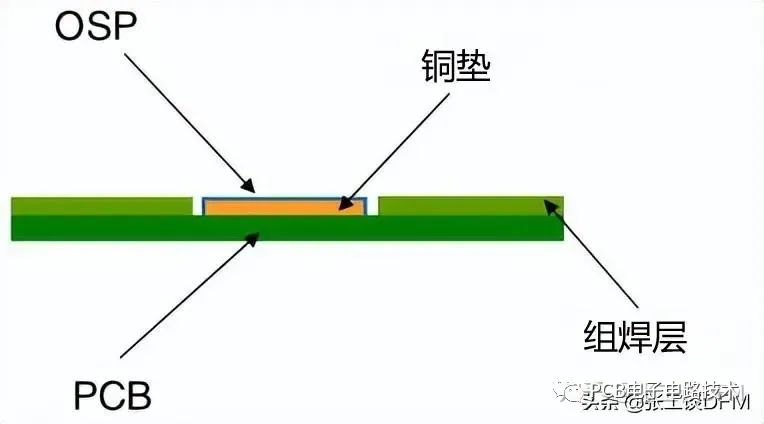

有機可焊性防腐劑-(OSP)

l 優(yōu)勢–具有成本效益和簡單的工藝,非常適合窄間距焊盤,良好的阻焊層完整性,不會影響最終的孔尺寸。

l 缺點–厚度無法精確測量,不是鍍通孔的好選擇,保質(zhì)期短,裝配時需要相對激進的助焊劑,難以檢查并且對操作敏感。和組裝用于汽車電子設(shè)備的PCB時,需要考慮幾個因素。

現(xiàn)在,您已經(jīng)了解了用于汽車PCB組裝的不同類型表面處理的利弊。下一步是打正確的電話。選擇正確的表面處理很大程度上有助于最終組件的功能和使用壽命。您的選擇必須取決于預(yù)算,應(yīng)用方法,保質(zhì)期,可測試性以及與整體組裝過程的兼容性等因素。

-

印制電路板

+關(guān)注

關(guān)注

14文章

956瀏覽量

40827 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21742 -

電路板打樣

+關(guān)注

關(guān)注

3文章

375瀏覽量

4721 -

華秋DFM

+關(guān)注

關(guān)注

20文章

3494瀏覽量

4592

發(fā)布評論請先 登錄

相關(guān)推薦

詳解14種常用產(chǎn)品表面處理工藝

五種常見的PCB表面處理技術(shù)

揭秘PCB板的八種神秘表面處理工藝

堿錳電池的銅針表面怎么處理

PCB板的表面處理工藝及其優(yōu)缺點和適用場景

常見的PCB表面處理復(fù)合工藝分享

PCB設(shè)計表面到底應(yīng)不應(yīng)該敷銅?

帕卡瀨精上海金屬表面加工產(chǎn)研中心破土動工

制冷劑的發(fā)展歷程與發(fā)展趨勢

如何選擇pcb表面處理方法

汽車PCB常用表面處理劑

汽車PCB常用表面處理劑

評論