由于以太網無可爭議的優勢,將以太網應用于工業自動化領域正成為人們關注的熱點。那么,以太網用于工業領域需要要解決哪些問題,其發展前景怎么樣呢?接下來我們就來詳細的介紹下工業以太網的應用現狀及發展前景。感興趣的朋友就一起來看看吧!

在工業生產中,隨著生產規模的擴大和復雜程度的提高,實際應用對控制系統的要求越來越高。在20世紀50~60年代,以模擬信號為主的電子裝置和自動化儀表組成的監控系統取代傳統的機電控制系統。隨后是在70~80年代,集散控制系統DCS(Distributed Control System)的出現,把大量分散的單回路測控系統通過計算機進行集中統一管理,用各種I/O功能模塊代替控制室儀表,利用計算機實現回路調節、工況聯鎖、參數顯示、數據存儲等多種功能,從而實現了工業控制技術的飛躍。

DCS一般由操作站級、過程控制級和現場儀表三級組成,其特點是“集中管理,分散控制”,基本控制功能在過程控制級中,工作站級的主要作用是監督管理。分散控制使得系統由于某個局部的不可靠而造成對整個系統的損害降到較低的程度,且各種軟硬件技術不斷走向成熟,極大地提高了整個系統的可靠性,因而迅速成為工業自動控制系統的主流。但DCS的結構是多級主從關系,底層相互間進行信息傳遞必須經過主機,從而造成主機負荷過重,效率低下,并且主機一旦發生故障,整個系統就會“癱瘓”。而且DCS是一種數字—模擬混合系統,現場儀表仍然使用傳統的4~20mA模擬信號,工程與管理成本高,柔性差。此外各制造商的DCS自成標準,通訊協議封閉,極大的制約了系統的集成與應用。

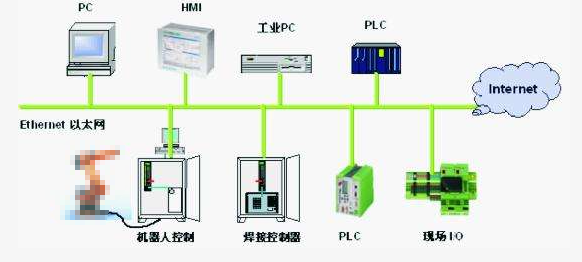

進入90年代,具有數字化的通信方式、全分散的系統結構、開放的互聯網絡、多種傳輸媒介和拓撲結構、高度的環境適應性等特點的現場總線(Fieldbus)技術迅速崛起并趨向成熟,控制功能全面轉入現場智能儀表,而在此基礎上形成的新的現場總線控制系統FCS(Fieldbus Control System)綜合了數字通信技術、計算機技術、自動控制技術、網絡技術和智能儀表等多種技術手段,從根本上突破了傳統的“點對點”式的模擬信號或數字—模擬信號控制的局限性,構成一種全分散、全數字化、智能化、雙向、互連、多變量、多接點的通信與控制系統。相應的控制網絡結構也發生了較大的變化。FCS的典型結構分為設備層、控制層和信息層。采用了現場總線技術使控制功能下放到現場設備成為可能,現場總線標準不僅是通信標準,同時也是系統標準。FCS正在走向取代DCS并推動著工業控制技術的又一次飛躍。

總結:

以太網作為網絡和信息技術的新趨勢,在工業通信和自動化系統中起到至關重要的作用,其優越的性能,為您的應用帶來巨大的利益:通過簡單的連接方式快速裝配。通過不斷的開發提供了持續的兼容性,因而保證了投資的安全。通過交換技術提供實際上沒有限制的通訊性能。各種各樣聯網應用,例如辦公室環境和生產應用環境的聯網。

在工業通信和自動化系統中采用以太網和TCP/IP協議作為最主要的通信接口和手段,向網絡化、標準化、開放性方向發展,將是各種工業控制系統技術發展的主要潮流。市場占有率高達80%,

以太網作為目前應用最廣泛、成長最快的局域網技術,在工業自動化和過程控制領域得到了超乎尋常的發展。同時,基于IP的全程一體化尋址,為工業生產提供的標準、共享、高速的信息化通道解決方案,也必將對工業控制系統產生深遠的影響。

責任編輯:gt

-

以太網

+關注

關注

40文章

5419瀏覽量

171598 -

自動化

+關注

關注

29文章

5562瀏覽量

79239

發布評論請先 登錄

相關推薦

車載以太網與傳統以太網的區別

解讀工業以太網標準:Profinet與EtherNet/IP

什么是工業以太網?有何特點?

工業以太網和普通以太網區別在哪

工業以太網的主要協議及其特點

工業以太網與工業現場總線的區別

工業以太網的基本原理及優勢

以太網怎么連接 以太網組網結構分析

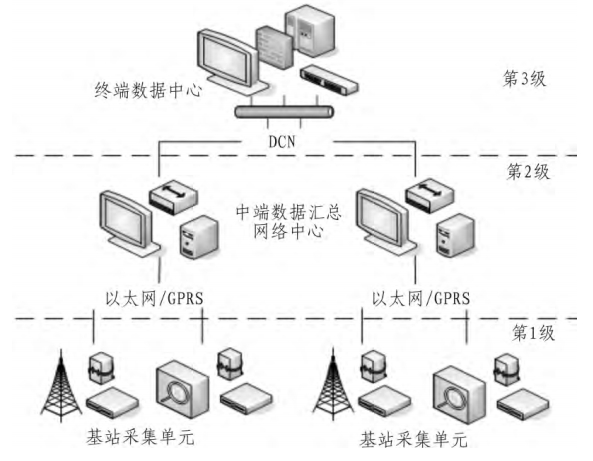

淺談基于工業以太網的電能計量管理系統的應用

工業以太網的現狀和發展新趨勢分析

工業以太網的現狀和發展新趨勢分析

評論