春節前期肺炎疫情爆發后,大多數企業都陷入了停工狀態,PCB工廠也在其中。

現在隨著疫情緩和部分板廠已開始復工,對于電路設計工程師來說已經迫不及待的想要把板子丟出去生產了。

那么電路板是如何從設計圖紙變成可以實現電路功能的PCB成品呢?

準備生產資料

生產資料的準備一共分為兩個步驟,這里既包括PCB的設計人員,也包括了板廠的工程審核人員。

首先不論PCB的設計軟件是AD還是Allegro又或者是PADS,在設計完成即將交互生產的時候,出于資料保密以及實際生產的需要都建議將設計文件輸出為Gerber。

Gerber是目前線路板行業最普遍、最通用的做法。對于Gerber資料來說其中最普遍的數據格式是RS-274-X。簡單點說就是行業標準。

站在PCB設計人員的角度看,到這一步就算是完成任務了。

Gerber數據打包發送給板廠后,并不會直接生產。畢竟板廠也害怕客戶的設計上一堆問題,超出他們的加工能力。比如線間距過小,直接生產很可能就短路。萬一電源和GND短路,上電后整個電路板火花帶閃電。

怎么辦,順手把鍋丟給板廠唄。

因此板廠在拿到客戶的GERBER資料后,還需要對生產資料進行審核,這也是生產費用里面包含工程費的原因。

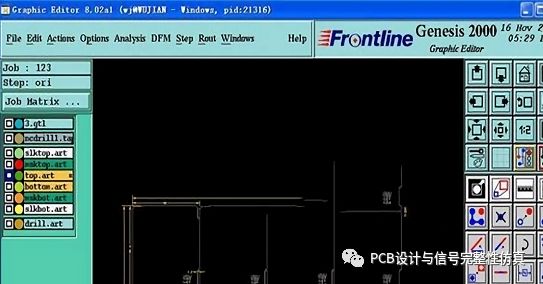

板廠通常使用Genesis2000來對Gerber資料進行審核。(Genesis2000這個軟件主要是板廠在用,如果是工程師想檢查自己的Gerber,學一個CAM350就夠了,沒必要學Genesis2000。)

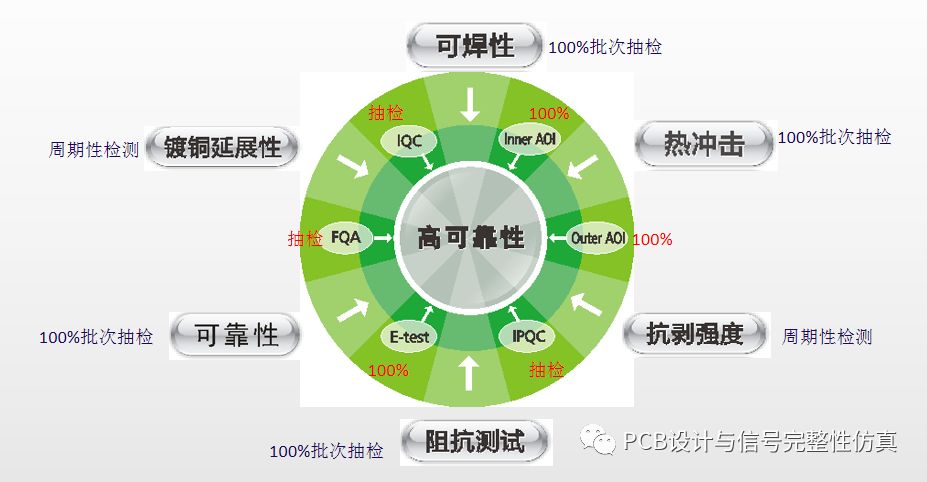

資料審核包含可制造性檢查(線寬、線間距、阻焊橋、絲印等等),電氣性能檢查(IPC網表對比),同時還會根據客戶提出的要求,結合工廠自身情況去調整文件(根據阻抗要求調整線寬或疊層等)。

CAM審核完成,資料下線,到這里前期的準備就已完成。

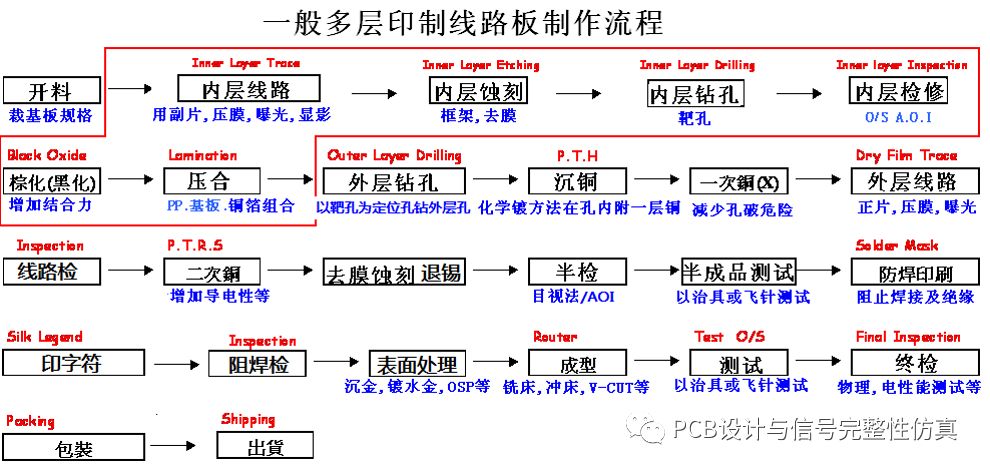

生產制造是一個復雜的過程,整個流程大致情況如下:

上圖是多層板的制作流程,如果是雙面板則會少掉紅色線框圈出的部分。

林林總總二十多個步驟,為了方便大家理解,我們簡化流程,只羅列關鍵步驟。

1. 敷銅板干燥后裁成小塊準備生產;

2. 腐蝕出內層線路;

3. 進行壓合,使得基板和銅箔組合在一起;

4. 鉆孔,然后對孔進行沉銅,使得過孔具有電氣屬性;

5. 制作外層線路;

6. 二次銅,增加導電性;

7. 刷綠油(黑油,白油,紅油,五顏六色油);

8. 刷絲印;

9. 表面處理;

10. 成型(V-CUT,Routing等);

11. 測試(飛針測試、阻抗測試、金相切片分析等);

簡化后的流程就這么多,但并不是說沒有介紹的步驟就不重要。實際生產過程中,每一步都有其必要性。有些板廠為了趕效率,會壓縮一些步驟,比如減少高溫烘烤的時間或者干脆不烘烤,這就導致有些板子在焊接的時候會出現銅皮起泡開裂等。

偷懶是不行的。

生產與設計

PCB的生產是在工廠中,對于很多電路的設計工程師來說接觸的機會并不算多。但是大致了解PCB的生產制造,對可能在生產環節出現的問題有一個合理的預估,能使得設計更加可靠。

舉幾個小例子來說明一下:

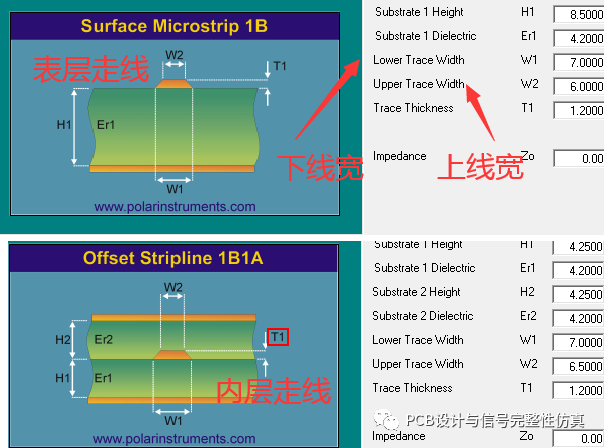

1. 線路由于是蝕刻形成的,因此實際線寬會和理想值存在誤差。通常在線寬10mil以下是±1mil,線寬10mi以上是±10%。同時蝕刻因子還會影響走線的上線寬和下線寬。因此在計算阻抗的時候外層上線寬比下線寬小約1mil,在內層這個值則約為0.5mil。

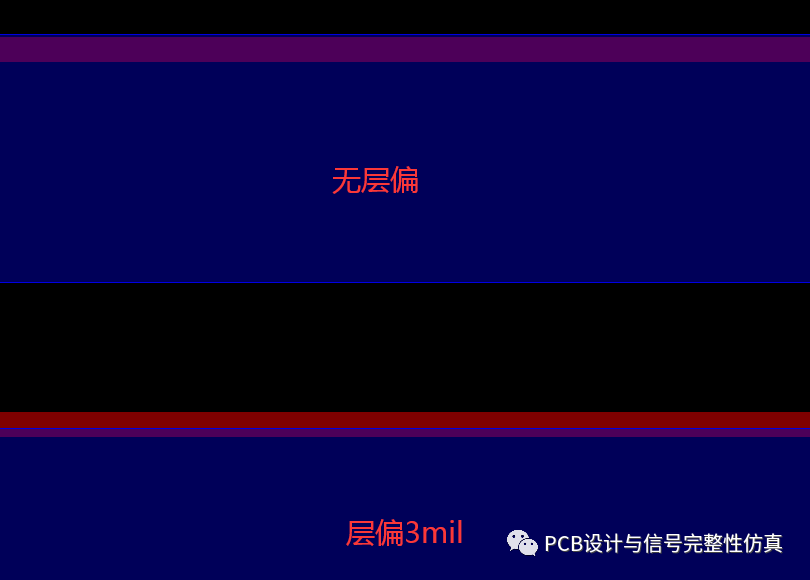

2. 多層板雖然有耙孔來進行對位,但是壓合時依然存在誤差,因此會形成層偏,層偏在某些極端的情況下可以達到3mil。這就可能造成上下兩個層的走線重疊,又或是偏離參考面。

3. 絲印的生產方式主流的有兩種,一種是噴墨另外一種則是通過制作絲網來印刷。對于后者來說,絲印印刷的位置會有較大的誤差。這也是為什么不能通過絲印來做精確定位的原因。

生產制造的每一個環節,都有可能影響電路的性能,這里面的涉及到的內容實在太多。近期將會新增一個專門的系列文章來進行分析。

由于還沒正式復工,而身邊的手機和游戲又太香,導致沒有詳細寫的動力。

責任編輯人:CC

-

電路板

+關注

關注

140文章

4952瀏覽量

97696 -

電路制作

+關注

關注

1文章

11瀏覽量

10801

原文標題:PCB工程師必看,從圖紙到成品,電路板的制作只需這三大流程

文章出處:【微信號:FANYPCB,微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電路板制作的三大流程介紹

電路板制作的三大流程介紹

評論