隨著電子產業的高速發展,PCB 布線越來越精密,多數 PCB 廠家都采用干膜來完成圖形轉移,干膜的使用也越來越普及,但仍遇到很多客戶在使用干膜時產生很多誤區,現總結出來,以便借鑒。

一、干膜掩孔出現破孔

很多客戶認為,出現破孔后,應當加大貼膜溫度和壓力,以增強其結合力,其實這種觀點是不正確的,因為溫度和壓力過高后,抗蝕層的溶劑過度揮發,使干膜變脆變薄,顯影時極易被沖破孔,我們始終要保持干膜的韌性,所以,出現破孔后,我們可以從以下幾點做改善:

1、降低貼膜溫度及壓力

2、改善鉆孔披鋒

3、提高曝光能量

4、降低顯影壓力

5、貼膜后停放時間不能太長,以免導致拐角部位半流體狀的藥膜在壓力的作用下擴散變薄

6、貼膜過程中干膜不要張得太緊

二、干膜電鍍時出現滲鍍

之所以滲鍍,說明干膜與覆銅箔板粘結不牢,使鍍液深入,而造成“負相”部分鍍層變厚,多數 PCB 廠家發生滲鍍都是由以下幾點造成:

1、曝光能量偏高或偏低

在紫外光照射下,吸收了光能量的光引發劑分解成游離基引發單體進行光聚合反應,形成不溶于稀堿的溶液的體型分子。曝光不足時,由于聚合不徹底,在顯影過程中,膠膜溶脹變軟,導致線條不清晰甚至膜層脫落,造成膜與銅結合不良;若曝光過度,會造成顯影困難,也會在電鍍過程中產生起翹剝離,形成滲鍍。所以控制好曝光能量很重要。

2、貼膜溫度偏高或偏低

如貼膜溫度過低,由于抗蝕膜得不到充分的軟化和適當的流動,導致干膜與覆銅箔層壓板表面結合力差;若溫度過高由于抗蝕劑中的溶劑和其它揮發性物質的迅速揮發而產生氣泡,而且干膜變脆,在電鍍電擊時形成起翹剝離,造成滲鍍。

3、貼膜壓力偏高或偏低

貼膜壓力過低時,可能會造成貼膜面不均勻或干膜與銅板間產生間隙而達不到結合力的要求;貼膜壓力如果過高,抗蝕層的溶劑及可揮發成份過多揮發,致使干膜變脆,電鍍電擊后就會起翹剝離。

審核編輯 黃昊宇

-

pcb

+關注

關注

4319文章

23081瀏覽量

397536

發布評論請先 登錄

相關推薦

DFT的常見誤區與解決方案

eda的常見誤區和解決方案

PCB樹脂膜產品制造工藝過程

導光膜和擴散膜的區別

打樣發熱膜怎么樣最方便快捷!

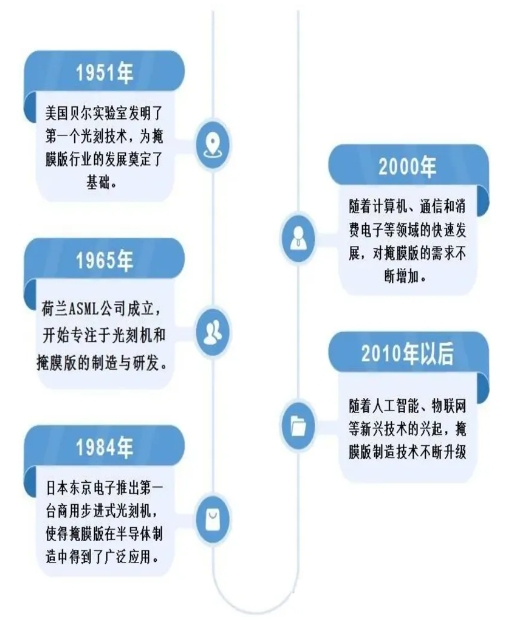

掩膜版的技術迭代

如何避免工業級路由器使用誤區,提高網絡效率

PCB正片和負片的區別

低功耗設計的幾個誤區分享

光刻掩膜版保護膜常見的類型有哪些?

PCB干膜誤區總結

PCB干膜誤區總結

評論