機械加工中的工件變形問題,是比較難以解決的問題。首先必須分析產生變形的原因,然后才能采取應對的措施。

一、工件的材質和結構會影響工件的變形

變形量的大小與形狀復雜程度、長寬比和壁厚大小,及材質的剛性和穩定性息息相關。所以在設計零件時盡可能的優化這些參數,減小這些因素對工件變形的影響。

尤其在大型零件的結構上更應該做到結構合理。在加工前也要對毛坯硬度、疏松等缺陷進行嚴格控制,保證毛坯質量,減少其帶來的工件變形。

二、工件裝夾時造成的變形

工件裝夾時,首先要選擇正確的夾緊點,然后根據夾緊點的位置選擇適當的夾緊力。因此盡可能使夾緊點和支撐點一致,使夾緊力作用在支撐上,夾緊點應盡可能靠近加工面,且選擇受力不易引起夾緊變形的位置。

當工件上有幾個方向的夾緊力作用時,要考慮夾緊力的先后順序,對于使工件與支撐接觸夾緊力應先作用,且不易太大,對于平衡切削力的主要夾緊力,應作用在最后。

其次要增大工件與夾具的接觸面積或采用軸向夾緊力。增加零件的剛性,是解決發生夾緊變形的有效辦法,但由于薄壁類零件的形狀和結構的特點,導致其具有較低的剛性。這樣在裝夾施力的作用下,就會產生變形。

增大工件與夾具的接觸面積,可有效降低工件件裝夾時的變形。如在銑削加工薄壁件時,大量使用彈性壓板,目的就是增加接觸零件的受力面積;在車削薄壁套的內徑及外圓時,無論是采用簡單的開口過渡環,還是使用彈性芯軸、整弧卡爪等,均采用的是增大工件裝夾時的接觸面積。這種方法有利于承載夾緊力,從而避免零件的變形。

采用軸向夾緊力,在生產中也被廣泛使用,設計制作專用夾具可使夾緊力作用在端面上,可以解決由于工件壁薄剛性較差,導致的工件彎曲變形。

三、工件加工時造成的變形

工件在切削過程中由于受到切削力的作用,產生向著受力方向的彈性形變,就是我們常說的讓刀現象。應對此類變形在刀具上要采取相應的措施,精加工時要求刀具鋒利,一方面可減少刀具與工件的摩擦所形成的阻力,另一方面可提高刀具切削工件時的散熱能力,從而減少工件上殘余的內應力。

例如在銑削薄壁類零件的大平面時,使用單刃銑削法,刀具參數選取了較大的主偏角和較大的前角,目的就是為了減少切削阻力。由于這種刀具切削輕快,減少了薄壁類零件的變形,在生產中得到廣泛的應用。

薄壁零件車削時變形是多方面的,裝夾工件時的夾緊力,切削工件時切削力,工件阻礙刀具切削時產生的彈性變形和塑性變形,使切削區溫度升高而產生熱變形。所以,我們要在粗加工時,背吃刀量和進給量可以取大些;精加工時,刀量一般在 0.2~0.5mm,進給量一般在 0.1~0.2mm/r,甚至更小,切削速度 6~120m/min,精車時用盡量高的切削速度,但不易過為高。合理選擇好切削用量,從而到達減少零件變形的目的。

四、加工后應力變形

粗加工后,零件本身存在內應力,這些內應力分布是一種相對平衡的狀態,零件外形短期內相對穩定,但是在熱處理后及精加工去除一些材料后內應力發生變化,這時工件需要重新達到力的平衡,所以外形在一定時期內就容易發生一定程度的變化。

這也是為什么部分工件在交付之后,在儲存期和服役期發生變形、開裂的典型原因。

在航空航天領域,“薄壁件”常為“加工后易變形,裝配后可以重新恢復幾何形狀的零件”。通常其主尺寸與壁厚之比不小于 50,滿足上述條件的“薄壁工件”或“薄壁狀態”的工件可以納入模態寬頻時效的處理范圍。

相對于傳統的熱時效,模態寬頻時效集殘余應力仿真、模態動應力仿真、殘余應力檢測、在線模態分析、工裝夾具設計為一體,對于解決產品交付后延遲變形、疲勞裂紋等問題作用明顯,能有效提高產品交付后穩定性、可靠性。

模態寬頻時效所需時間短、節能,激振頻率范圍可達到 0-3000Hz,適用于中小型的板、盤、環、框等工件,對于剛性大、模態頻率高的零件也有較好的應用效果。因其高頻率、動應力低的特點,對零件本身基本不產生直接影響,能夠應用于解決小型、輕型薄壁工件去應力難題,填補了薄壁件半精加后去應力手段空白。

綜上所述,對于易變形的輕型薄壁件工件,在毛坯和加工工藝上都要采用相應的對策,結合恰當的去應力時效方法,最大程度避免成品后的內應力集中現象,避免成品進入存儲及服役階段的延遲變形及開裂問題。

審核編輯 黃昊宇

-

機械加工

+關注

關注

1文章

72瀏覽量

14119

發布評論請先 登錄

相關推薦

同軸度在機械加工中的應用

深控技術 “不需要點表的工業網關” 在機械加工中的解決方案及實施案例

電壓放大器在可變形機翼縮比模型主動變形實驗中的應用

「TOF光電」焊接加工件有無檢測

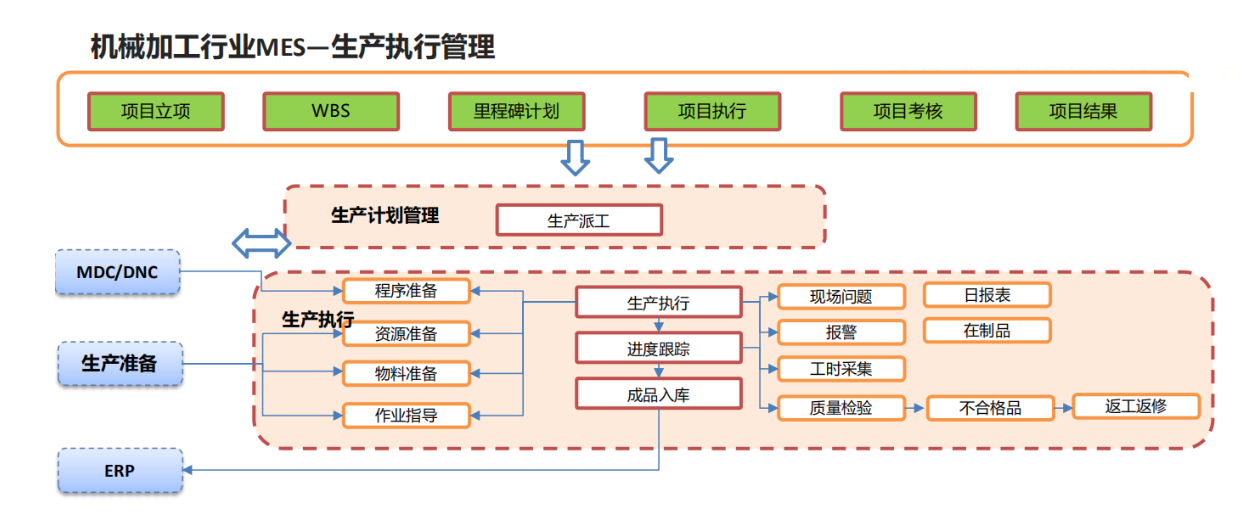

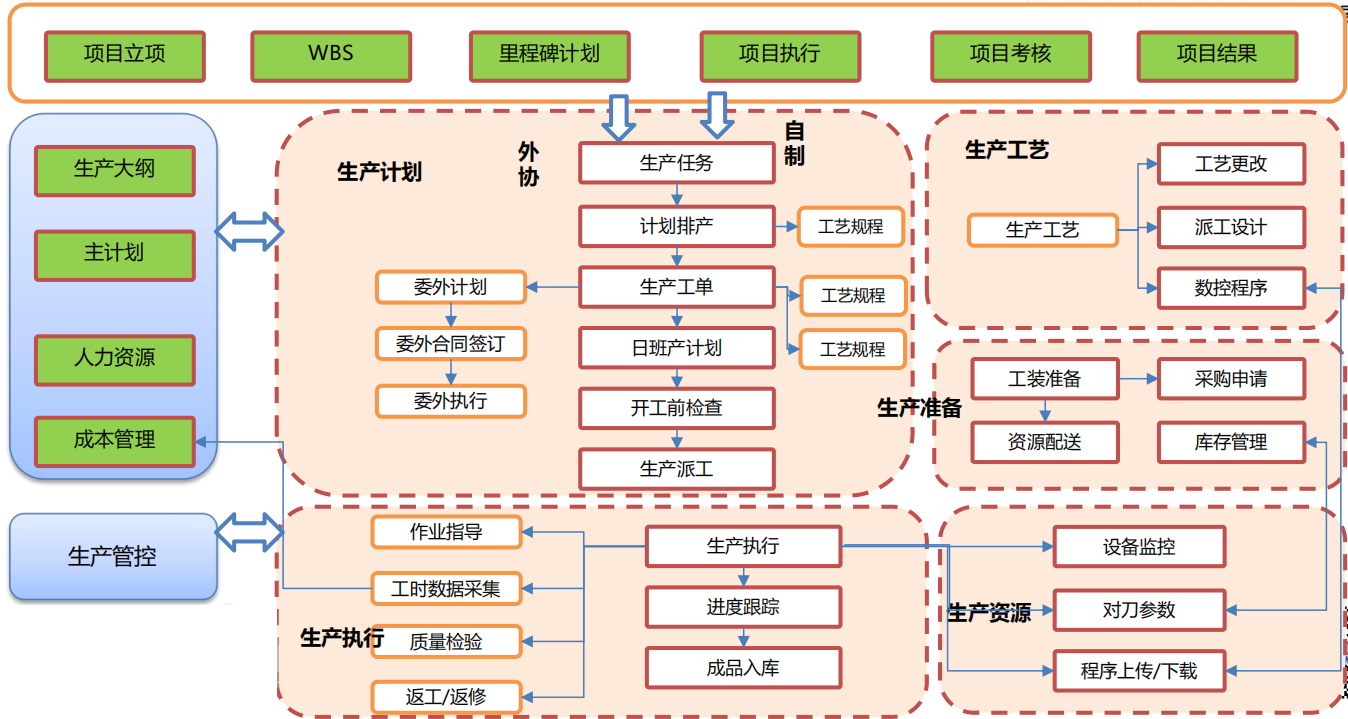

萬界星空科技機械加工行業MES解決方案

銑床是用來進行什么加工的機床

磁粉探傷對工件表面要求有哪些

PCBA加工焊點為什么會失效?如何解決這個問題呢?

機械加工行業MES系統實施步驟

怎樣解決機械加工中的工件變形這個難題?

怎樣解決機械加工中的工件變形這個難題?

評論