SMT(Surface Mount Technology 表面安裝)技術順應了智能電子產品小型化,輕型化的發展潮流,為實現電子產品的輕、薄、短、小打下了基礎。SMT技術在90年代也走向成熟的階段。但隨著電子產品向便攜式/小型化、網絡化方向的迅速發展,對電子組裝技術提出了更高的要求,其中BGA(Ball Grid Array 球柵陣列封裝)就是一項已經進入實用化階段的高密度組裝技術。

BGA技術的研究始于60年代,最早被美國IBM公司采用,但一直到90年代初,BGA 才真正進入實用化的階段。由于之前流行的類似QFP封裝的高密管腳器件,其精細間距的局限性在于細引線易彎曲、質脆而易斷,對于引線間的共平面度和貼裝精度的要求很高。BGA技術采用的是一種全新的設計思維方式,它采用將圓型或者柱狀點隱藏在封裝下面的結構,引線間距大、引線長度短。這樣, BGA就消除了精細間距器件中由于引線問題而引起的共平面度和翹曲的缺陷。

BGA是PCB上常用的元器件,通常80﹪的高頻信號及特殊信號將會由這類型的封裝Footprint內拉出。因此,如何處理BGA 器件的走線,對重要信號會有很大的影響。

通常的BGA器件如何走線? 普通的BGA器件在布線時,一般步驟如下:

先根據BGA器件焊盤數量確定需要幾層板,進行疊層設計。

然后對主器件BGA進行扇出(即從焊盤引出一小段線,然后在線的末端放置一個過孔,以此過孔到達另一層)。

再然后從過孔處逃逸式布線到器件的邊緣,通過可用的層來進行扇出,一直到所有的焊盤都逃逸式布線完畢。

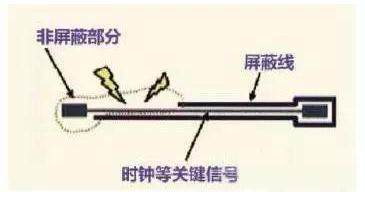

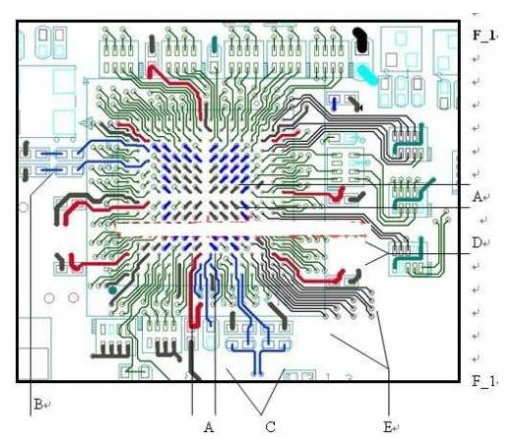

扇出及逃逸時布線是根據適用的設計規則來進行的。包括扇出控制 Fanout Control 規則,布線寬度 Routing Width 規則,布線過孔方式 Routing Via Style 規則,布線層 Routing Layers 規則和電氣間距 Electrical Clearance 規則。如果規則設置的不合理,比如層數不夠,不限寬度太寬走不出來,過孔太大打不下孔,間距違犯安全距離等等,扇出都會失敗。當扇出操作沒有反應的時候,請檢查您的各處規則設置并進行合適的修改,沒有問題之后扇出才能成功。如下圖所示。每一層的走線顏色是不同的。

扇出對話框可讓你控制并定義扇出和逃逸式布線的相關選項,同時有些選項用于盲孔(層對之間的鉆孔,可在層棧管理器 Layer Stack Manager 對話框設置)。其他的選項包含是否在內部行列扇出的同時扇出另外兩行列,以及是否僅有網絡分配到的焊盤被扇出。極小BGA(0.4mm間距)器件該如何布線?BGA因為其加工工藝復雜,在設計階段除了考慮其功能設計之外,最主要還是要和PCB制板廠和貼片裝配廠溝通一下,不同的廠家所采取的工藝不同,能力也不一樣。對于加工制造成本方面,打樣和批量生產也不同。所以,BGA設計更重要的還要考慮加工成本,生產的良品率等等因素。 今天要聊的這款BGA可不是個省油的燈。這一類BGA模塊設計已經是刷新底線,屬于最小加工能力范疇。我們先來看看它的參數特征:

BGA焊盤0.3mm(12mil)

BGA中心間距是0.4mm(16mil)

焊盤與焊盤邊到邊的X Y方向均為0.1mm(4mil)。

焊盤與焊盤邊沿對角線方向均為0.27mm(10.8mil)

那么問題來了! 我們回顧一下之前一篇博文“規則設置如何應用于我的pcb設計?-——-pcb制造線寬線距與孔徑”,里面有對PCB加工板廠的最精密加工能力的介紹。現在對主要的線寬線距和孔徑極限加工能力截圖如下:

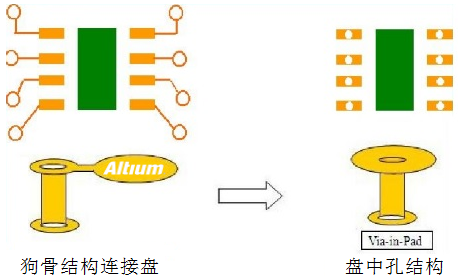

這里各位看官注意了!最小線寬0.1mm(4mil),最小安全間距0.1mm(4mil),最小鐳射孔徑0.1mm(4mil)。咱也不考慮機械打孔了,激光孔都放不下! 問題1:線走不出來!——解決辦法:盲埋孔打孔方式替代通孔

如上圖所示,最小4mil線寬的線走不出來,因為間距只有0.1mm(4mil)。該BGA器件除了最外面一圈能走線出去,里面的線沒辦法布出來!所以通孔(Through Hole)是行不通的,它在每一層都會擋住里面焊盤的走線。只能采用盲埋孔,錯層打孔錯層布線。 問題2:孔沒有地方打!——解決辦法:盤中孔(Via in Pad)

如上圖所示,最小激光孔0.1mm(4mil)沒辦法打在焊盤之間,因其焊盤邊沿對角線最大間距0.27mm。最小的孔打在中間也滿足不了最小間距4mil的安全規則。因此,只能打盤中孔。但是,盤中孔工藝復雜,需要后續處理,填孔塞孔,加電鍍,磨平表面等等工序。加工成本也會相應增加。 極小BGA(0.4mm間距)器件的布線解決方案結論: 技術上只能進行4層以上的多層板布線。BGA器件0.4mm球間距,0.3mm球焊盤直徑,需要做激光盲孔來做互聯(激光最小加工孔徑能力為 0.1mm),根據設計要求有可能做2階互聯;并且需要做盤中孔設計。加工制造方工藝與成本考慮含有BGA器件的PCB在設計的時候,除了技術功能層面上的設計之外,還需要跟相應的有此加工能力的PCB制造板廠溝通。包括制造工藝以及相應的成本。不同的加工工藝會影響到將來的裝貼難度,產品的良品率。經與某制造板廠(深圳市偉強森電子有限公司)工程技術人員溝通與咨詢,相對含有這款小間距BGA器件的PCB在設計在工程設計與加工工藝以及大概成本方面的反饋信息如下。 加工工藝方面,激光盲孔工藝需要做VCP側噴脈沖電鍍銅將盲孔填平,研磨后做負片酸性蝕刻來確保BGA的完整性,蝕刻后BGA最終尺寸在0.27mm~0.28mm。另外,因BGA間距小,加工過程需要注意事項;

工程設計對BGA的補償處理,確保最終焊盤的要求;

阻焊開窗,保證開窗不能上BGA焊盤,否則影響貼裝;

油墨的選擇, 因間距比較小優先選擇粘度高的綠色油墨;

表面處理工藝的選擇,通常BGA封裝的PCB板表面處理選擇相對平整的表面處理工藝,才能保證后面芯片錫球和PCB板的最佳貼裝效果;

表面工藝分:熱風整平,沉金, 化銀, 化錫, OSP 等幾種表面工藝。OSP的助焊性最優越,但需要注意保護氧化膜不被氧化和檫花。本文所用示例PCB,可以做OSP表面工藝。PCB表面處理做OSP后要求在3個月內做完貼裝,否則影響焊接。成本方面OSP表面處理工藝相對加工成本低。下面科普一下PCB加工制造的表面處理工藝PCB表面處理目的表面處理最基本的目的是保證良好的可焊性或電性能。由于自然界的銅在空氣中傾向于以氧化物的形式存在,不大可能長期保持為原銅,因此需要對銅進行其他處理。雖然在后續的組裝中,可以采用強助焊劑除去大多數銅的氧化物,但強助焊劑本身不易去除,因此業界一般不采用強助焊劑。 常見PCB表面處理工藝 現在業界有很多種表面處理工藝,常見的五種表面處理工藝。是熱風整平(噴錫)、有機涂覆(OSP)、沉金、浸銀(化銀)和浸錫(化錫)這五種工藝,下面將逐一介紹。

熱風整平(噴錫)

有機涂覆OSP板(OrganicSolderabilityPreservatives)

化金板(ElectrolessNi/Au,ENIG)

化銀板(ImmersionAg)

化錫板(ImmersionTin)

常見PCB表面處理工藝介紹

每種表面處理都有它身的特點,表面處理工藝的選擇主要取決于最終組裝元器件的類型和產品的使用場合,下面對以上五種常見表面處理工藝進行對比; 熱風整平。又名熱風焊料整平,它是在PCB表面涂覆熔融錫鉛焊料并用加熱壓縮空氣整(吹)平的工藝,使其形成一層既抗銅氧化,又可提供良好的可焊性的涂覆層。熱風整平時焊料和銅在結合處形成銅錫金屬間化合物。保護銅面的焊料厚度大約有1-2mi。PCB進行熱風整平時要浸在熔融的焊料中;風刀在焊料凝固之前吹平液態的焊料;風刀能夠將銅面上焊料的彎月狀最小化和阻止焊料橋接。熱風整平分為垂直式和水平式兩種,一般認為水平式較好,主要是水平式熱風整平鍍層比較均勻,可實現自動化生產。熱風整平工藝的一般流程為:微蝕→預熱→涂覆助焊劑→噴錫→清洗。 有機涂覆工藝不同于其他表面處理工藝,它是在銅和空氣間充當阻隔層;有機涂覆工藝簡單、成本低廉,這使得它能夠在業界廣泛使用。在后續的焊接過程中,如果銅面上只有一層的有機涂覆層是不行的,必須有很多層。這就是為什么化學槽中通常需要添加銅液。在涂覆第一層之后, 涂覆層吸附銅;接著第二層的有機涂覆分子與銅結合,直至二十甚至上百次的有機涂覆分子集結在銅面,這樣可以保證進行多次回流焊。試驗表明:最新的有機涂覆工藝能夠在多次無鉛焊接過程中保持良好的性能。 化學鍍鎳/浸金工藝不像有機涂覆那樣簡單,化學鍍鎳/浸金好像給PCB穿上厚厚的盔甲;另外化學鍍鎳/浸金工藝也不像有機涂覆作為防銹阻隔層,它能夠在PCB長期使用過程中有用并實現良好的電性能。因此,化學鍍鎳/浸金是在銅面上包裹一層厚厚的、電性良好的鎳金合金,這可以長期保護PCB;另外它也具有其它表面處理工藝所不具備的對環境的忍耐性。鍍鎳的原因是由于金和銅間會相互擴散,而鎳層能夠阻止金和銅間的擴散;如果沒有鎳層,金將會在數小時內擴散到銅中去。化學鍍鎳/浸金的另一個好處是鎳的強度,僅僅5微米厚度的鎳就可以限制高溫下Z方向的膨脹。此外化學鍍鎳/浸金也可以阻止銅的溶解,這將有益于無鉛組裝。 化銀。浸銀工藝介于有機涂覆和化學鍍鎳/浸金之間,工藝比較簡單、快速;不像化學鍍鎳/浸金那樣復雜,也不是給PCB穿上一層厚厚的盔甲,但是它仍然能夠提供好的電性能。銀是金的小兄弟,即使暴露在熱、濕和污染的環境中,銀仍然能夠保持良好的可焊性,但會失去光澤。浸銀不具備化學鍍鎳/浸金所具有的好的物理強度因為銀層下面沒有鎳。另外浸銀有好的儲存性,浸銀后放幾年組裝也不會有大的問題。 化錫。由于目前所有的焊料都是以錫為基礎的,所以錫層能與任何類型的焊料相匹配。從這一點來看,浸錫工藝極具有發展前景。但是以前的PCB經浸錫工藝后出現錫須,在焊接過程中錫須和錫遷徙會帶來可靠性問題,因此浸錫工藝的采用受到限制。后來在浸錫溶液中加入了有機添加劑,可使得錫層結構呈顆粒狀結構,克服了以前的問題,而且還具有好的熱穩定性和可焊性。浸錫工藝可以形成平坦的銅錫金屬間化合物,這個特性使得浸錫具有和熱風整平一樣好的可焊性而沒有熱風整平令人頭痛的平坦性問題;浸錫也沒有化學鍍鎳/浸金金屬間的擴散問題——銅錫金屬間化合物能夠穩固的結合在一起。浸錫板不可存儲太久,組裝時必須根據浸錫的先后順序進行。 以下列出了一個表格,關于目前最為通用的幾種表面處理工藝的總結與比較。

| 工藝 | 沉金ENIG | 化錫(Immersion Tin) | 化銀(Immersion silver) | OSP |

| 機理 | 先在電路板裸銅表面反應沉積形成一層含磷7-9%的鎳鍍層,厚度約3-6um,再于鎳表面置換一層厚約0.03-0.15um的純金 | 在電路板裸銅表面經化學置換反應形成一層潔白而致密的錫鍍層,厚度約0.7-1.2um | 在電路板裸銅表面經化學置換反應形成一層潔白而致密的銀鍍層,厚度約0.1-0.5um | 在電路板裸銅表面沉積形成一層平整而致密的有機覆蓋層,厚度約0.2-0.6um,既可保護銅面,又可保證焊接性能 |

| 通過化學沉積方式在銅表面沉上一層鎳和金層, | 通過化學沉積方式在銅表面沉上一層純錫層, | 通過化學沉積方式在銅表面沉上一層鎳和金層, | 在銅面上沉積上一層有機覆蓋膜, | |

| 優點 | 表面平整,厚度均勻 | 表面平整,厚度均勻 | 表面潔白平整,厚度均勻 | 覆蓋層平整 |

| 可與無鉛焊料和免清洗助焊劑匹配 | 可與無鉛焊料和免清洗助焊劑匹配 | 可與無鉛焊料和免清洗助焊劑匹配 | 可與無鉛焊料和免清洗助焊劑匹配 | |

| 適于多次組裝工藝 | 適于2-3次組裝工藝 | 適于2-3次組裝工藝 | 適于2-3次組裝工藝 | |

| 可焊性可保持到12個月以上 | 可焊性可保持到6個月或更長時間 | 可焊性可保持到6-12個月 | 可焊性可保持到6個月 | |

| 可焊性良好,打線良好,低表面電阻,并可耐多次接觸(適用于一些按鍵位置) | 表面處理層平整,易于進行元器件裝貼,適合于高密度IC封裝的PCB | 表面處理層平整,易于進行元器件裝貼 | 表面處理層平整,易于進行元器件裝貼 | |

| 缺點 | 有機會出現黑焊盤 | 有可能出現錫須 | 不能接觸含硫物質 | 客戶裝配重工困難 |

| 表面處理后若受到污染易產生焊接不良 | 表面易被污染而影響焊接性能 | 表面易被污染,銀面容易變色,從而影響焊接性能和外觀 | 保存環境差的情況下易出現OSP膜變色,焊接不良等 | |

| 成本很高 | 沉錫表面處理后如再受到高溫烘板或停放時間較長,會導致沉錫層的減少 | 有可能產生銀遷移現象 | 部分微小孔容易產生OSP不良現 |

我找板廠要了兩幅圖片如下,左圖一張是BGA過孔油墨覆蓋不完全,導致貼裝后油墨起泡,相鄰BGA短路;右圖另一張是BGA正常OSP表面加工成品圖片。

關于盤中孔塞孔技術隨著電子產品向輕、薄、小的方向發展, PCB 也推向了高密度、高難度發展。根據IPC-2226定義,HDI是指單位面積布線密度高于常規印刷電路板。與常規PCB技術相比,這些電路板采用更細的導線和間隙(≤ 100 μm/0.10 mm)、更小的導通孔(<150 μm)和焊盤(<400 μm/0.40 mm),以及更高的焊盤密度(>20 焊盤/cm2)。HDI板中經常會用到盤中孔,而且對盤中孔要求塞孔 , 因此對塞孔的要求也越來越高。如 : 不得有阻焊油墨入孔,造成孔內藏錫珠;不許有爆油、造成 貼裝元器件難以貼裝等。

印制板塞孔程序是印制板制作工藝和表面貼裝技術提出的更高要求中而產生的一個過程,其塞孔作用有以下幾點:

防止 PCB 過波峰焊時錫從導通孔貫穿元件面造成短路

避免助焊劑殘留在導通孔內

防止過波峰焊時錫珠彈出,造成短路

防止表面錫膏流入孔內造成虛焊,影響貼裝

盤中孔塞孔最難控制的就是孔內有錫珠或油墨上焊盤, 也就是所謂的爆油現象。另外還必須要保持焊盤表面平整,方便器件裝貼。 對于塞孔大致可分為三種:油墨塞孔,樹脂塞孔(電鍍封孔)和電鍍填孔。 油墨塞孔用于PCB中普通過孔,孔內塞完之后,表面是油墨,不會導電。多數產品(不包括電鍍封孔)的首選塞孔方式是”IPC 4761 Type VI” —– 塞孔和覆蓋。目標塞孔深度是完全填充,而NCAB通用規范界定為塞孔深度≥70%則可接受。下圖為按照IPC4761 VI采用阻焊塞孔的圖示。孔口與PCB表面是油墨覆蓋。BGA盤中孔不可以進行油墨塞孔,因為油墨塞孔焊盤處不平整,也無導電性。更不能貼片了。

樹脂塞孔(電鍍封孔)是指對過孔做填平處理并使其表面完全金屬化,表面銅鍍層厚度需要至少達到IPC 2級標準的5 μm,或3級標準的12 μm。因此填充材料必須是環氧樹脂,而不能是阻焊,因為環氧樹脂可最大限度降低產生氣泡或焊接過程中填料膨脹的風險。這就是IPC-4761 VII型 – 填充和覆蓋的塞孔方式,通常用于盤中孔或高密度BGA區域。BGA盤中孔進行樹脂塞孔后,再進行表面電鍍一層銅,然后再磨平。這樣就可以進行貼片安裝了。

電鍍填孔。電鍍填孔后,焊盤會更加平整。就是孔里全部用銅填滿,再表面磨平, 可以過大的電流。但是成本相對會貴很多。加工制造成本大概區別在加工制造方面考慮。多層板肯定價格高于雙面板,盲埋孔肯定價格高于普通通孔,盤中孔肯定價格高于非盤中孔。 我就這個含有極小間距BGA(0.4mm間距,焊盤直徑0.3mm)器件,4層板,板子大小尺寸為16x16mm,盤中孔,激光盲埋孔。讓板廠進行大概的成本估算。

分普通打孔,樹脂塞孔(電鍍磨平)以及電鍍填孔三種工藝,在打樣10片和批量1000Volume的大概報價比較如下:

| 打樣10片 | 批量1000片 | |

| 普通打孔(非盤中孔) | 650RMB | 1600RMB |

| 樹脂塞孔(電鍍磨平) | 1500RMB | 3000RMB |

| 電鍍塞孔 | 2300RMB | 4000RMB |

以上僅僅為大概加工成本估算,僅供參考。 總之,對于極小間距BGA器件,比如0.4mm球間距,0.3mm球徑,XY方向焊盤邊沿間距0.1mm,對角線方向0.27mm的微小BGA,其布線策略基本上需要多層板,盤中孔,激光盲埋孔。線寬線距4mil,微孔4mil/8mil。如遇管腳數量特別多的情況,還需要進行2階或多階互聯來進行布線。

責任編輯:lq

-

pcb

+關注

關注

4319文章

23083瀏覽量

397560 -

焊盤

+關注

關注

6文章

551瀏覽量

38134 -

BGA器件

+關注

關注

0文章

5瀏覽量

6193

原文標題:極小BGA器件(0.4mm pitch)的布局布線設計?

文章出處:【微信號:FANYPCB,微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

BGA芯片的定義和原理

蛇形走線設計在電路板布線中的秘密

探索電路板pcb螺旋走線的特點

BGA芯片拆裝返修的方法和技巧

光纜配線架怎么走線

pcb走線厚度:打造更穩定、精準的PCB設計

如何計算混壓板的走線損耗呢?

BGA扇孔的規則設置

電路板上的蛇形走線是什么

BGA元器件移位頻發?這篇文章告訴你原因和處理方法!

高速PCB信號走線的九大規則

繼電器PCB走線越寬越怎么樣

怎么處理PCB上BGA芯片的零件走線

通常的BGA器件如何走線?

通常的BGA器件如何走線?

評論