我們繼續來聊聊最底層的那塊——功率模塊的底板......

底板作為絕緣沉底的機械支撐,一是吸收功率器件內部產生的熱量,二來要將熱量傳遞出去,必須具有較高的熱導率才能有效地傳遞熱量。并且需要具有較低的表面粗糙度,能與絕緣襯底緊密接觸,否則由于粗糙度造成的空隙會形成熱點,降低可靠性。另外底板還需要具有一定的形變能力,可以與散熱器等熱沉緊密接觸。

底板選擇標準

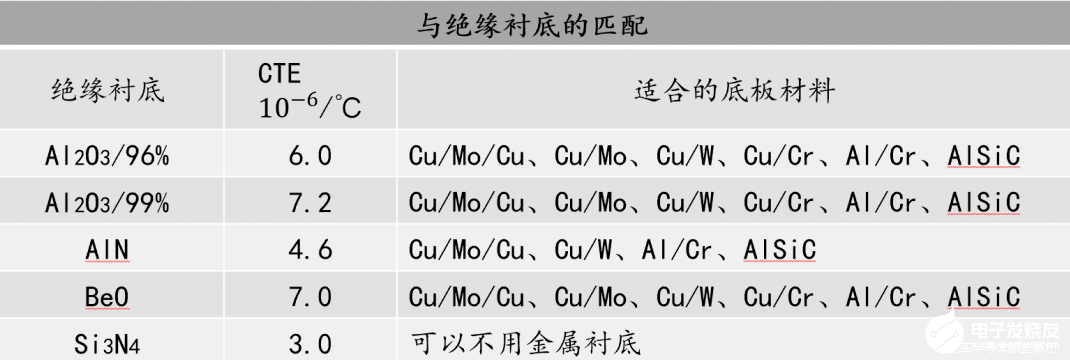

首先為了與絕緣襯底相匹配,需要與絕緣襯底的熱特性、機械特性、化學特性等相匹配,除此之外:

01、熱特性

熱導率(W/m·K)——高于150W/m·K

熱膨脹系數——與絕緣襯底相匹配

02、機械特性

高抗拉強度——高于200MPa

高抗彎強度

易于塑形

表面粗糙度低——低于2um

03、化學特性

不與處理溶劑發生反應

低吸水率

低毒性

04、成本

始終是不可不考慮的一點

目前半強化的高導電無氧銅是底板的首選材料,而大多數高性能襯底采用的則是復合材料,通過控制復合材料的合金成分、粉末顆粒大小合成分組成來控制底板的性能。目前最先進的復合材料多數是聚合物、金屬和碳釬維強化或者顆粒強化,或兩者皆有;纖維強化復合材料是各向異性的,顆粒強化復合材料是各向同性的。

幾乎所以絕緣襯底材料都會選擇鋁層或者銅層作為接觸部分,這兩種材料都需要通過表面鎳或者鎳/金層來提高可焊性,同時起到免受腐蝕的作用。

可作為底板的材料:

銅、鋁、銅/鉬/銅、碳化硅鋁、銅/鎢基、銅/鉬基、銅/石墨基、銅/金剛石基、鋁/石墨基

其中只有銅/鉬/銅層壓板是大顆粒復合材料,其余都是微顆粒復合材料。

考慮到化學反應的影響,所有材料的表面都會鍍鎳層,能夠保證良好的焊料潤濕性、低吸水性和對處理溶劑的耐腐蝕性。

各種底板的一些劣勢:

Cu/Mo/Cu:成本高、密度高、難以機械加工、存在分層的可能性;

Cu/Mo:成本高、密度高、機械加工困難;

Cu/W:成本高、密度高

AlSiC復合材料

碳化硅鋁復合材料是片狀或者近凈成形的材料,是目前出了銅底板之外較常遇到的底板材料。近凈成形工藝可以使得導熱片底面變形,可增大底板與冷卻系液之間的導熱面積,利于散熱,并能夠在批量生產中減少加工需求。

大部分近凈成形復合材料制造步驟大致如下:

①加工準備:多孔顆粒碳化硅通過注射成型得到多孔AlC半成品,能夠具有底板需要的幾何特征,包括腔、孔以及表面紋理等等。如果預處理溫度較為合適,還可以在絕緣襯底上進行制造。

②滲透:將多孔半成品插入尺寸和底板成品相同的模具中,在真空和高壓的條件下,熔融狀態的耐火鋁滲透到多孔半成品中,可以形成多種鋁硅合金以得到所需性能。

③后續加工:在底板頂端采用火焰噴涂銅層來加強和絕緣地板的焊接能力。

所以AlSiC的劣勢是機械加工難度大,過程控制較為嚴格。

而隨著材料技術的不斷發展,摻雜石墨纖維的復合材料在大功率器件的應用將有著良好前景,同時還需要看未來功率模塊的發展速度,否則石墨纖維復合材料的發展再快也不會在功率模塊中得到應用,所以希望是乘風破浪,不久的將來我們能夠看到越來越多的具有新材料的功率模塊。

編輯:hfy

-

散熱器

+關注

關注

2文章

1056瀏覽量

37581 -

功率模塊

+關注

關注

10文章

468瀏覽量

45118

發布評論請先 登錄

相關推薦

IPM模塊功率選擇

全SiC功率模塊介紹

齒輪減速電機模塊的設計與材料選擇

英創信息技術SBC840工控應用底板介紹

高溫PCB:材料清單和材料選擇

IPC關于PCB材料選擇的建議

DCDC模塊電源額定功率與封裝的選擇與應用

功率模塊底板的選擇標準及材料介紹

功率模塊底板的選擇標準及材料介紹

評論