作者:Patrick Le Fèvre,首席營銷通信官,Powerbox公司

和許多其他定義一樣,“智能電源”已經成為一個熱門詞匯,但有時很難理解“智能”部分的含義。換一種說法,就是對最終用戶有什么好處。“智能電源”何時流行很難確定,但是今天,從電源控制器IC到全自動化工廠,“智能電源”已無處不在,而隨著工業(yè)4.0的不斷發(fā)展,其作為主要技術的地位也得到了確立。

智能電源的起源

如果以PWM為先驅,則“智能電源”誕生于1976年。當時Silicon General公司推出了著名的脈寬調制器SG1524芯片。但對我們中的許多人來說,則是在90年代中期,半導體行業(yè)通過向電源控制IC中增加更多功能才突破了芯片的發(fā)展界限。

Nihal Kulartna在其1998年出版的“Power electronics design handbook low-power components and application”(電力電子設計手冊:低功耗元器件及應用)一書中認為, “智能電源”一詞與提高芯片級的功能等級、減少電源控制器所需周圍元器件數量、簡化設計和減少客戶電路板上所需空間更具相關性。在那時,我們把添加到單一芯片中的其他功能命名為驅動電路、熱保護、過壓和欠壓保護、電流限制和診斷。

90年代末,為了減少空間和成本,汽車和消費電子行業(yè)對功能提出了高集成度的要求,而為了滿足這些行業(yè)對環(huán)境和成本的苛刻要求,智能電源控制器應運而生。

盡管在半導體行業(yè)內,“智能電源”的定義可能已經很清晰了,但是在電源業(yè)界,有關“智能電源”的討論和辯論仍然非常激烈,特別是當所謂的“數字電源”這種新技術也成為廣泛討論的主題時。Nihal Kulartna圓通地得出結論,“智能電源”一詞的使用是出于習慣上的原因而非技術上的原因,現在情況仍然如此。

當數字技術使電源更智能化時!

對于21世紀的電力電子設計人員來說,“智能電源”從數字電源的實現開始帶來了一個新的維度,即可以通過使用微控制器和軟件以“智能”的方式來控制電源,從而優(yōu)化整體性能。

在2020年,盡管數字電源已經成為電源工程師工具箱的一部分,但是應該記住,使電源更加智能化是一項長期的任務。我們應該表彰為“數字電源”播種的先驅們——Trey Burns、N.R. Miller和Chris Henze。

關于這些發(fā)明家,我想提一個有趣的事情,那時電源行業(yè)正在緩慢地考慮使用SG1524 IC從線性電源過渡到開關電源。Trey Burns研究探索了狀態(tài)軌跡控制法在升壓DC/DC變換器中的應用,比較了兩種實現方法:一種采用數字處理器,另一種使用模擬計算電路。這項研究的結果在各種會議上都有介紹,但是PESC 1977卻被認為是用數字方法驅動、監(jiān)控和控制DC/DC轉換器和電源的研究的起源。

雖然這個傳聞有趣,但值得注意的是Trey Burns當時制造的實驗產品是一個工作在100Hz開關頻率下的升壓轉換器,雖然這現在聽起來很慢,但當時只能那樣,因為每個樣本執(zhí)行數字程序需要花費450μs的時間。這個數字控制器是一臺PDP 11/45微型計算機,而升壓變換器則由一個10mH的C型磁芯電感(非常大且很重)和大約13000uF的電容所構成,因此,研究小組必須要將這個電路推到推車上的電腦上。

繼1977年的PESC之后,電源工程師在如何實現電源控制數字化方面取得了很大突破,而1984年和1985年則是數字電源技術發(fā)展的第二個里程碑。

一個例子是Chris Henze在明尼蘇達大學跟隨其導師Ned Mohan攻讀博士學位時,他于1985年在法國圖盧茲的PESC(電力電子專家會議)上發(fā)表了其作品中的一些關鍵部分。在該作品中,Chris使用微處理器并以適當的頻率控制了當時的一臺非隔離式DC/DC轉換器。

他在論文中指出了量化以及需要靠抖動來獲取足夠的PWM分辨率等問題。Chris Henze所提出的這個應用是基于微處理器從純粹研究到商業(yè)可行應用演變的眾多代表之一。

20世紀90年代末,TI以數字信號處理器C2000為基礎,開發(fā)了第一臺全數字控制的UPS。使用DSP對UPS系統(tǒng)的開關和電源管理進行數字控制,這是數字電源的首次實際應用。這項實際應用是旨在優(yōu)化電源數字控制,擴大DSP應用范圍的一系列實驗中的第一個。

隨后的幾年中,半導體制造商推出了許多具有內置數字功能的不同結構的電源控制器。雖然當時有一些現有的I/O通信,但電源設計人員認為,電源管理總線(PMBus)的發(fā)布而對監(jiān)測和控制電源控制器的命令進行標準化,這是邁向智能電源新水平的重要一步。

面向智能電源的智能儲能

如果可以使用數字電源技術以各種可能的方式優(yōu)化電源開關性能并控制電源,那么集成在具有復雜負載(例如重復峰值和再生能量)的嚴苛行業(yè)中的智能電源系統(tǒng),則更需要“智能儲能”。

由日本電氣公司(NEC)于1978年首次商業(yè)推出的超級電容器技術,在隨后的幾年里取得了令人矚目的進步。如今得益于納米技術,可以在更小的封裝中實現巨大的容量存儲。

從大型起重機提升重物時需要使用大能量,到電動汽車在加速、減速和制動時將能量回存的過程中幫助提高性能,再到內置在便攜式設備中的微型超級電容器,當談到暫態(tài)能量儲存時,它們都在默默地推動智能電源水平的發(fā)展。

將數字控制和超級電容器的優(yōu)勢結合起來,就可以開發(fā)出非常先進的電源系統(tǒng)(圖1),而能夠動態(tài)地管理峰值能源的需求,減少對電網的影響,并保證重要元器件和工業(yè)設備的使用壽命更長久。借助儲存再生能量的能力,還可以對減少能源消耗做出巨大的貢獻。

圖1:帶數字控制和通信接口的PRBX S-CAP BOOST超級電容器組,能夠向負載提供峰值能量并存儲反向能量。

現在就有了邁向下一步的基礎,即智能電源,而實現智能工業(yè)。

從智能電源IC到智能工業(yè)

工廠自動化通常與從工業(yè)3.0到工業(yè)4.0的過渡相關,它包含了各種各樣的電源解決方案。通常用來為設備特定部分獨立供電的電源,其性能已得益于新的技術,毫無疑問,采用最新一代功率半導體和磁性器件所設計的數字電源,能夠將更多的電能封裝到更小的占位空間中。然而,要使工廠實現真正的“智能”,從而實現能耗優(yōu)化以滿足負載需求,這還不夠,還需要使用其他技術。

從貨架到卡車

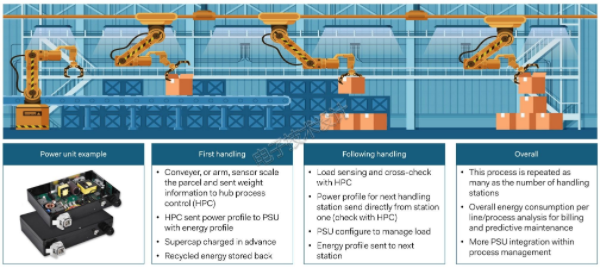

如果考慮一個典型的智能工廠(圖2),在這個過程中會使用許多的系統(tǒng)和子系統(tǒng)來搬運和處理零件和包裹。在每個步驟,輸送機和固定或移動機器人從輕載到重載會處理各種不同類型的負載,每種負載就需要提供不同的能量。

圖2:帶機器對機器通信的智能工廠中的智能電源運作。

智能工廠的概念是從單一的、有貢獻的過程到整個過程的優(yōu)化,從而減少時間和能源上的消耗。在圖2所示的示例中,其過程是將包裹從倉庫運送到最終的裝運點。在這個過程中,過程的一開始會通過將包裹的體積、重量和特殊信息(例如易碎、請勿倒置)發(fā)送到中央過程控制器(Hub Process Controller,HPC)的中央數據庫部分而對其進行標記(裸碼或RFID)和標識。從那時起,從倉庫到運輸平臺的過程中,每個站點所需的能量就可以知曉,然后將其從HPC傳輸到特定的站點。

一個例子是節(jié)能型輸送機,其是基于一系列由無刷直流電機驅動的皮帶所設計。隨著包裹向前移動,為直流電機供電的每個電源系統(tǒng)(圖3)的能量分布圖,將通過HPC傳輸到輸送帶的特定部分,從而在需要峰值能量時可以對超級電容器組進行預充電,或調整電壓限、電流限等其他參數。

圖3:PRBX采用微處理器進行數字控制的智能電源,內置針對峰值負載和反向能量的儲能電容器。

非常先進的系統(tǒng)會利用機器對機器通信。例如,當傳送帶上有包裹正在接近裝卸機器人時,最后一個工位會將能量輪廓數據發(fā)送給裝卸機器人,以便預設所有參數。

在所有這些步驟中,電源構成了生態(tài)系統(tǒng)的一部分,以及與HPC之間的通信鏈路。當然,我們所談論的電源系統(tǒng)比過去所用的獨立版本要復雜得多。但是工廠自動化設計人員希望電源制造商不僅能打破常規(guī),還可以使其成為機器對機器網絡的一部分。

結論

從一個控制IC到一個完整的工廠,智能電源已無處不在。正如我們過去所說,智能工廠將由充滿好奇和創(chuàng)新的“智能設計人員”所設計的智能電源所驅動。

作者簡介

Powerbox公司首席市場營銷與傳播官帕特里克·勒弗雷(Patrick Le Fèvre)是一位經驗豐富的高級營銷人員,同時是一位具有工學學位的工程師,在電力電子領域擁有35年的成功經驗。他率先開拓了數字電源等新技術和降低能耗技術倡議的市場營銷。勒弗雷撰寫并在世界領先的國際電力電子會議上發(fā)表了許多白皮書和文章。它們已在世界各地的媒體上發(fā)表了250多次。他還通過參加多個環(huán)境論壇,分享了他在清潔能源方面的專業(yè)知識。

編輯:hfy

-

控制IC

+關注

關注

0文章

61瀏覽量

14790 -

電源控制器

+關注

關注

0文章

150瀏覽量

32809 -

智能電源

+關注

關注

0文章

180瀏覽量

20348 -

工業(yè)4.0

+關注

關注

48文章

2012瀏覽量

118604 -

智能工廠

+關注

關注

3文章

997瀏覽量

42407

發(fā)布評論請先 登錄

相關推薦

智能守護:人體存在傳感器的創(chuàng)新應用

MPS工業(yè)電源技術研討會廣州站亮點前瞻

安森美高性能產品賦能邊緣智能應用

智能化點焊電源在工業(yè)自動化生產中的應用探索

萬物智聯(lián)時代,OpenHarmony何以「無處不在」?

“智能電源”已無處不在 從智能電源IC實現智能工業(yè)

“智能電源”已無處不在 從智能電源IC實現智能工業(yè)

評論