盡管PCB已經是大家熟知的、甚至可以說我們每天都會和它打交道的這件東西。

那么,它到底是什么?

又是如何生產出來的呢?

又有多少道制作工序呢?

讓我們一起走進中國深圳的PCB制作工廠進行一番探索吧!

一、什么是PCB

既然來到了PCB制作工廠,肯定要先了解一下什么PCB對吧!

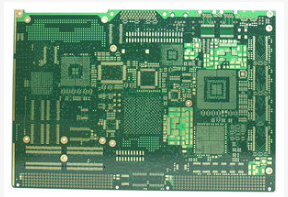

PCB(Printed Circuit Board)即印制線路板,簡稱印制板,是重要的電子部件、電子元器件的支撐體,同樣也是電子元器件電氣連接的載體。

如今,幾乎每種電子設備,小到電子手表、鼠標,大到計算機、大型通訊設備等。只要是能用到集成電路的電子元器件的,都會使用到PCB板。

PCB看起來似乎非常復雜,但實際上也比較簡單。

它其實就是許多細小的銅線夾在多層的玻璃纖維之間,銅線可以將每個集成電路有效的連接起來,然后再構成新的電子電路。

二、PCB的生產過程

01設計板的接收和檢查

工廠的工程部門對客戶發送過來的設計板文件進行接受和檢查。

檢查的內容包括:設計文檔是否合適、是否缺少圖層、確保文件上有邊框、鉆孔文件是否存在等。

如果設計出現紕漏,那么,工程部門會告知設計師讓其修改,如果沒有設計問題,即可按照設計進行批量生產。

02 將設計印刷成透明膠片

將檢查完畢的設計文件印刷成透明膠片。

將光投影到這些膠片上,用類似曝光照片的方式,使光刻膠曝光在電路板上。這一張張電路板設計仿佛一部電影一般,栩栩如生,特別的生動形象。

03 玻璃纖維的切割和邊緣打磨

挑選玻璃纖維并且進行切割和打磨。

選取頂層和底層鍍過銅的FR-4類型的玻璃纖維,然后在切割機上切割出設計的尺寸大小,由于玻璃纖維邊緣過于粗糙,所以我們需要將它的邊緣進行打磨處理。

04 內層制作

將玻璃纖維頂層和底層裝上塑料干膜,并且在紫外線的暴露下使其變硬。

玻璃纖維的兩面裝上干膜變硬后,利用機器將他們壓合在一起,可以有效的防止在后面的工序中銅不被堿性液體溶解。

05 蝕刻過程

整個蝕刻過程的目的是要將銅板的多余的銅、光刻膠除去,在經過一系列的過程完成PCB板的雛形。

將壓合好的玻璃纖維除去多余的銅、光刻膠,經過堿性溶液的洗禮完成蝕刻過程,最后再經過退膜、洗滌、干燥、干板組合就完成了整個蝕刻過程。

06 自動光學檢測(AOI)和剪輯真空(PP)

自動光學檢測的目的是檢查內層的蝕刻,確保內層的蝕刻一切正常。

剪輯真空是將類似環氧樹脂的黃色貼片貼合到板子的兩側以增加結合力。

07 高溫和高壓處理

經過200攝氏度和27公斤的壓力后,融化的預浸料中的環氧樹脂把PCB板粘在兩邊,從而完成層壓。

08鉆孔工藝

鉆孔是利用自動更換鉆頭的機器根據設計把需要的空鉆出來。

PCB板上的孔簡單來說分為三種:通孔、盲埋孔、機械孔。

鉆孔這一步可以根據需要將孔打出,方便后續的元器件的焊接等操作工作。

09電鍍工藝

電鍍需要一個很完整的化學工藝才可以完成。

將鉆孔后沒有銅的地方鍍上銅,這樣才可以使PCB導通,隨后就是再一次將孔中的銅增厚,因為一次電鍍不厚實,需要多次操作。

10 阻焊膜和干燥

電鍍完的PCB板需要再進行一次光學自動檢查(AOI),然后才能刷上綠色的液體阻焊膜,再進行干燥。

說到PCB板的顏色大家第一反應肯定是綠色,那么它是怎么來的呢?

秘密就在這阻焊膜。

11焊接掩膜的剔除、洗滌和貼絲網

剔除后焊接掩膜需要固化阻焊膜,保持原狀后,我們需要洗掉不要的東西,剔除電路板的焊盤,最后為有需求的客戶貼上絲網。

12 熱空氣處理(HASL)

熱空氣處理是電路板浸入液態焊料中,拉出來后,用熱空氣片吹掉多余的東西。

13 PCB的切割

由于每一大塊的PCB上有多個不同小塊,又來自多個不同的客戶。

因此,我們需要對其進行切割處理。

14短路和開路測試

大家以為這樣就結束了嘛?

NO!NO!NO!

還有最重要的一個環節,我們需要對電路板進行短路和開路測試,確保每一塊電路板都可以正常導通才可以。

微型的機械手臂快速的在兩個焊盤之間驗證著電氣連接,一個接著一個,確實有點不可思議。

15包裝和運輸

PCB的包裝和運輸也是很有講究的,分類、封裝、貼標簽等一系列的工序完成后就可以給客戶發貨了。

一般客戶下單24小時后就可以完成訂單,國內訂單的話1-2天即可交付,國際訂單的話則需要一周左右的時間。

三、總結

看完以上的分享,想必大家也發現了,PCB板的工廠生產大大小小總共加起來有著15道左右的工序,是不是覺得特別復雜。

其實,隨著科技的發展,許多需要人力做的工作在慢慢被取代,工業體系和工業技術也在不斷的完善和更新,相信在不久的未來,PCB行業也會有許多新的創新出來。

PCB板已經制作出來了,那么,微型的元器件又是如何焊接到電路板上的呢?

編輯:hfy

-

pcb

+關注

關注

4319文章

23080瀏覽量

397518

發布評論請先 登錄

相關推薦

關于PCB生產的技術

PCB生產和SMT打樣文件

PCB電路板的分類特點及生產工藝流程解析

PCB整個生產的過程

從開料到包裝,PCB是怎么生產出來的?資料下載

電路板是怎么生產出來的,電路板的生產流程

PCB是怎么生產出來的?流程講解!

完整的PCB生產工藝,到底是怎樣的?

pcb如何生產出來的呢? PCB的生產完整過程解析

pcb如何生產出來的呢? PCB的生產完整過程解析

評論