FinFET晶體管架構(gòu)是當今半導(dǎo)體行業(yè)的主力軍。但是,隨著器件的持續(xù)微縮,短溝道效應(yīng)迫使業(yè)界引入新的晶體管架構(gòu)。在本文中,IMEC的3D混合微縮項目總監(jiān)Julien Ryckaert勾勒出了向2nm及以下技術(shù)節(jié)點發(fā)展的演進之路。在這條令人振奮的道路上,他介紹了Nanosheet晶體管,F(xiàn)orksheet器件和CFET。其中一部分內(nèi)容已在2019 IEEE國際電子器件會議(IEDM)上發(fā)表。

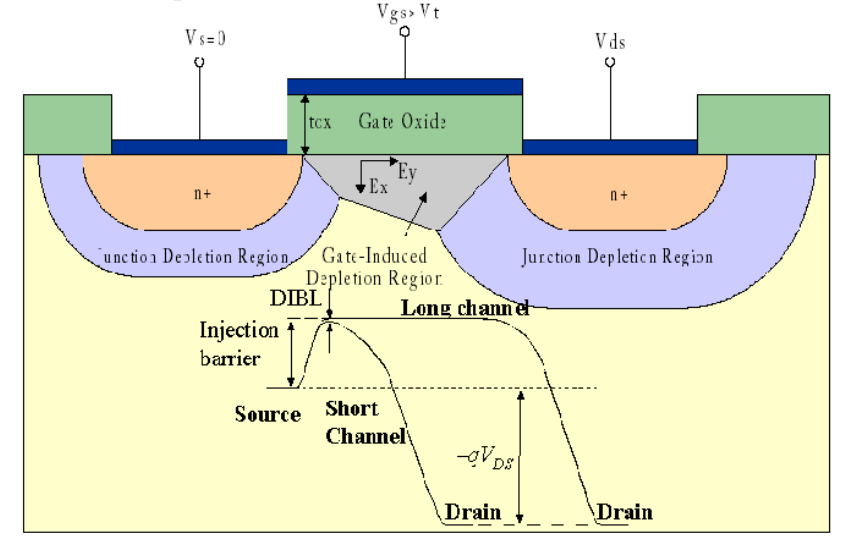

FinFET:今天最先進的晶體管 在每一代新技術(shù)上,芯片制造商都能夠?qū)⒕w管規(guī)格微縮0.7倍,從而實現(xiàn)15%的性能提升,50%的面積減小,40%的功耗降低以及35%的成本降低。幾年前,業(yè)界為了維持這種微縮路徑,從“老式”平面MOSFET過渡到FinFET晶體管架構(gòu)。在FinFET中,源極和漏極之間的溝道為fin的形式。柵極環(huán)繞該3D溝道,可從溝道的3個側(cè)面進行控制。這種多柵極結(jié)構(gòu)可以抑制在柵極長度降低時帶來的短溝道效應(yīng)。

出色的短溝道控制能力至關(guān)重要,因為它奠定了器件微縮的基礎(chǔ),允許更短的溝道長度和更低的工作電壓。 2012年,首款商用22nm FinFET面世。從那時起,F(xiàn)inFET體系結(jié)構(gòu)進行了持續(xù)的改進,以提高性能并減小面積。例如,F(xiàn)inFET的3D特性允許增加fin片高度,從而在相同的面積上獲得更高的器件驅(qū)動電流。如今,業(yè)界正在加快生產(chǎn)的10nm / 7nm芯片也是基于FinFET。在最先進的節(jié)點的標準單元大多是6T單元高度,也就是是每個器件最多擁有2根fin。

Nanosheet:器件進化第一步 但是,隨著工藝微縮至5nm節(jié)點,F(xiàn)inFET架構(gòu)可能不再是主流。在溝道長度小到一定值時,F(xiàn)inFET結(jié)構(gòu)又無法提供足夠的靜電控制。最重要的是,向低軌標準單元的演進需要向單fin器件過渡,即使fin高度進一步增加,單fin器件也無法提供足夠的驅(qū)動電流。

隨著技術(shù)節(jié)點的不斷變化,半導(dǎo)體行業(yè)并不急于轉(zhuǎn)向其他晶體管架構(gòu)。一些公司甚至可能決定在某些節(jié)點停留更長的時間。但是,仍然存在需要最新的“通用” CMOS解決方案的應(yīng)用,例如機器學(xué)習(xí),大數(shù)據(jù)分析和數(shù)據(jù)中心服務(wù)器。通過這種通用CMOS解決方案,可以在相同技術(shù)節(jié)點中使用相同的晶體管架構(gòu)來實現(xiàn)芯片上所有的功能。 在這里,Nanosheet可以來幫助解圍。

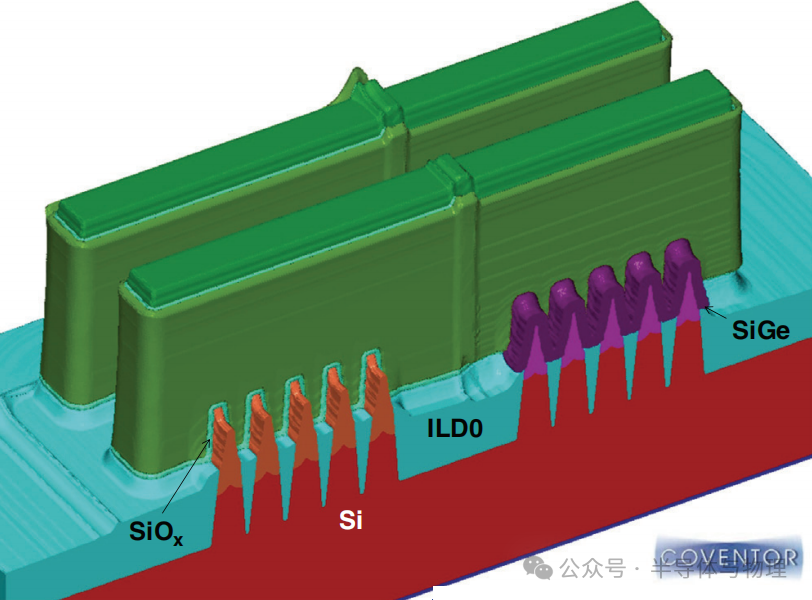

Nanosheet可以被視為FinFET器件的自然演變版本。想象一下將FinFET的溝道水平切割成多個單獨Nanosheet溝道,柵極也會完全環(huán)繞溝道。與FinFET相比,Nanosheet的這種GAA特性提供了出色的溝道控制能力。同時,溝道在三維中的極佳分布使得單位面積的有效驅(qū)動電流得以優(yōu)化。

從FinFET到Nanosheet的自然演變。

需要微縮助推器 在6T和5T的低單元高度下,向Nanosheet器件的遷移變得最佳,因為在這種情況下,fin的減少會降低傳統(tǒng)基于FinFET的單元中的驅(qū)動電流。 但是,如果不引入結(jié)構(gòu)化微縮助推器(如埋入式電源軌和環(huán)繞式接觸),就無法將單元高度從6T減小到5T。

電源軌為芯片的不同組件提供電源,并且一般由BEOL中Mint和M1層提供。但是,它們在那里占據(jù)了很大的空間。在嵌入式電源軌結(jié)構(gòu)中,電源軌埋在芯片的前段,以幫助釋放互連的布線資源。此外,它們?yōu)椴捎霉?jié)距微縮而增加BEOL電阻的技術(shù)提供了較低的電阻局部電流分布。BEOL沒有電源軌后,可以將標準單元的高度從6T進一步降低到5T。

下一步:縮小p和n之間的間距 隨著走向更小的軌道高度的旅程的繼續(xù),單元高度的進一步減小將要求標準單元內(nèi)nFET和pFET器件之間的間距更小。但是,對于FinFET和Nanosheet而言,工藝限制了這些n和p器件之間的間距。例如,在FinFET架構(gòu)中,通常在n和p之間需要2個dummy fin的間距,這最多消耗總可用空間的40-50%。

為了擴大這些器件的可微縮性,IMEC最近提出了一種創(chuàng)新的架構(gòu),稱為Forksheet器件。Forksheet可以被認為是Nanosheet的自然延伸。 與Nanosheet相比,現(xiàn)在溝道由叉形柵極結(jié)構(gòu)控制,這是通過在柵極圖案化之前在p和nMOS器件之間引入“介電墻”來實現(xiàn)的。該墻將p柵溝槽與n柵溝槽物理隔離,從而允許更緊密的n到p間距。

從FinFET到Nanosheet再到Forksheet的自然演變。 用于制造Forksheet的工藝流程與用于制造Nanosheet的工藝流程相似,僅增加一些額外的工藝步驟。n和p之間的介電隔離還具有一些工藝優(yōu)勢,例如填充功函數(shù)金屬的工藝更簡化。在此基礎(chǔ)上,由于大幅減少了n到p的間距,預(yù)計該Forksheet具有更佳的面積和性能的可微縮性。

Forksheet工藝流程中的關(guān)鍵步驟,即有源區(qū)形成后“介電墻”的形成步驟。

Forksheet:性能和面積的改進 IMEC的研究人員最近使用TCAD仿真來量化Forksheet架構(gòu)的預(yù)期PPA潛力。所研究的器件針對IMEC的2nm技術(shù)節(jié)點,采用42nm的接觸柵節(jié)距和16nm的金屬間距的5T標準單元庫。擬議的設(shè)計包括一些微縮助推器,例如埋入式電源軌和環(huán)繞接觸。 與Nanosheet器件相比,已計算出10%的速度增益(恒定功率)和24%的功率減小(恒定速度)。

這種性能提升的部分原因是由于柵極-漏極重疊較小而導(dǎo)致的(寄生)Miller電容減小。可用空間還可以用于增加sheet寬度,從而提高驅(qū)動電流。最后,可以利用從n到p的間距減小將軌道高度從5T縮小到4.3T,從而使單元面積減小20%。在SRAM設(shè)計中,仿真結(jié)果表明,在8nm 的pn間距下,單元面積的微縮比例和性能提高了30%。

SRAM半單元的版圖,用于a)FinFET,b)GAA Nanosheet和c)Forksheet。由于pn間距不受柵極擴展(GE),柵極切割(GC)或dummy fin gate tuck(DFGT)的影響,因此Forksheet可以提供高達30%的位單元高度微縮比例。 在從平面到FinFET以及垂直堆疊的Nanosheet的自然進化中,可以將Forksheet視為下一版本。以上特性證明了其作為2nm技術(shù)節(jié)點的最終邏輯“通用” CMOS器件的潛力。在進一步的研究中,需要解決將這些器件完全投入生產(chǎn)的工藝挑戰(zhàn)。

CFET:通往3T邏輯標準單元的道路 小于5T時,單元高度的進一步降低主要受到可布線性問題的限制,而且這個問題應(yīng)在邏輯區(qū)塊級別進行評估。為了優(yōu)化可布線性,我們將進入CFET時代,進一步推動了摩爾定律的發(fā)展。 CFET的概念在于將nFET“折疊”在pFET之上,這樣就充分利用了器件3D微縮的潛力。 由于具有堆疊特性,CFET擁有2個局部互連層,這為內(nèi)部單元布線和減小單元面積提供了更大的自由度。單元之間的可布線性也可以大大改善。

CFET架構(gòu)具有2個局部互連層以及pn 堆疊CMOS基本結(jié)構(gòu)。 初步評估表明,基于FinFET的4T CFET可以對標甚至超過5T“標準” FinFET器件的標準單元功率性能指標。它還可以提供面積縮小25%的標準單元和SRAM單元。基于Nanosheet的CFET可以提供額外的性能提升,并且對于縮小到3T邏輯標準單元來說是必需的。

結(jié)論 在本文中,IMEC提出了一條通往2nm及以下技術(shù)節(jié)點的最終規(guī)模化邏輯器件的演進路徑。在今天的主流FinFET之后出現(xiàn)了Nanosheet器件,該器件提供了出色的溝道控制功能,同時又增加了有限的工藝復(fù)雜性。當配合定標助推器時,具有5T軌道高度的標準單元將觸手可及。下一步,F(xiàn)orksheet可能會進場,由于減小了n到p的間距,因此提供了通往4.3T單元的可能性。相關(guān)工藝仿真證實了其在2nm技術(shù)節(jié)點上的潛力。CFET作為最緊湊的CMOS結(jié)構(gòu),為實現(xiàn)3T邏輯標準單元帶來了希望。

責任編輯:xj

原文標題:技術(shù) | 后FinFET時代的技術(shù)演進

文章出處:【微信公眾號:旺材芯片】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28406瀏覽量

230682 -

晶體管

+關(guān)注

關(guān)注

77文章

9916瀏覽量

140326 -

FinFET

+關(guān)注

關(guān)注

12文章

254瀏覽量

90856

原文標題:技術(shù) | 后FinFET時代的技術(shù)演進

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

晶體管電路設(shè)計(下)

鰭式場效應(yīng)晶體管制造工藝流程

互補場效應(yīng)晶體管的結(jié)構(gòu)和作用

晶體管故障診斷與維修技巧 晶體管在數(shù)字電路中的作用

晶體管與場效應(yīng)管的區(qū)別 晶體管的封裝類型及其特點

晶體管的輸出特性是什么

NMOS晶體管和PMOS晶體管的區(qū)別

CMOS晶體管和MOSFET晶體管的區(qū)別

晶體管處于放大狀態(tài)的條件是什么

芯片晶體管的深度和寬度有關(guān)系嗎

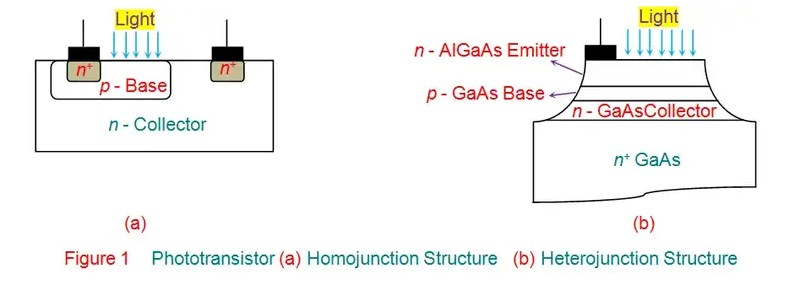

什么是光電晶體管?光電晶體管的工作原理和結(jié)構(gòu)

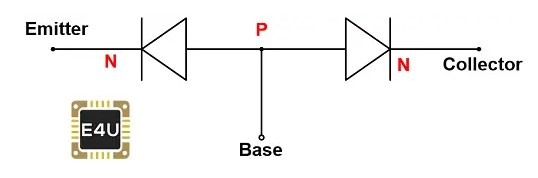

什么是NPN晶體管?NPN晶體管的工作原理和結(jié)構(gòu)

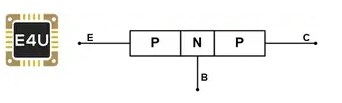

PNP晶體管符號和結(jié)構(gòu) 晶體管測試儀電路圖

評論