來源 |電子工程師筆記

無刷直流電機

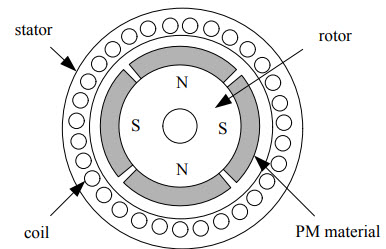

無刷直流電機(或簡稱 BLDC電機)是一種采用直流電源并通過外部電機控制器控制實現電子換向的電機。不同于有刷電機,BLDC 電機依靠外部控制器來實現換向。簡言之,換向就是切換電機各相中的電流以產生運動的過程。有刷電機是指具有物理電刷的電機,其每轉一次可實現兩次換向過程,而 BLDC 電機無電刷配備,因此而得名。由于其設計特性,無刷電機能夠實現任意數量的換向磁極對。

與傳統有刷電機相比,BLDC 電機具有極大的優勢。這種電機的效率通常可提高 15-20%;沒有電刷物理磨損,因而能減少維護;無論在什么額定速度下都可以獲得平坦的轉矩曲線。雖然 BLDC 電機并不是新發明,但由于需要復雜控制和反饋電路,所以廣泛采用的進展較為緩慢。然而,由于近期半導體技術的發展、永磁體品質提升,以及對更高效率不斷增長的需求,促使 BLDC 電機在大量應用中取代了有刷電機。BLDC 電機在許多行業找到了市場定位,包括白色家電、汽車、航空航天、消費、醫療、工業化自動設備和儀器儀表等。

隨著行業朝著需要在更多應用中使用 BLDC 電機的方向發展,許多工程師不得不將目光投向該技術。雖然電機設計的基礎要素仍然適用,但添加外部控制電路也增加了另一系列需考慮的設計事項。在諸多設計問題中,最重要的一點是如何獲取電機換向的反饋。

電機換向

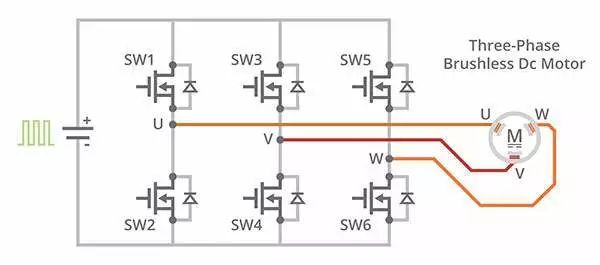

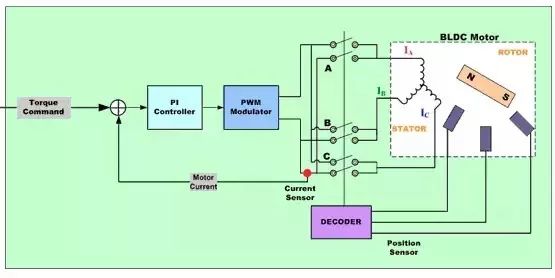

在深入探索 BLDC 電機反饋選項之前,先了解為什么需要它們至關重要。BLDC 電機可配置為單相、兩相和三相;其中最常用的配置為三相。相數與定子繞組數相匹配,而轉子磁極數根據應用需求的不同可以是任意數量。因為 BLDC 電機的轉子受旋轉的定子磁極影響,所以須追蹤定子磁極位置,以有效驅動三個電機相。為此,需使用電機控制器在三個電機相上生成六步換向模式。這六步(或換向相)移動電磁場,進而使轉子永磁體移動電機軸。

圖 1:BLDC 電機六步換向模式

通過采用這種標準電機換向序列,電機控制器即可利用高頻率脈寬調制 (PWM) 信號,有效降低電機承受的平均電壓,從而改變電機速度。除此之外,這種設置通過讓一個電壓源用于各種各樣的電機,大大提升了設計靈活性,即使直流電壓源大大高出電機額定電壓的情況也不例外。為了讓此系統保持相對于有刷技術的效率優勢,在電機和控制器之間需要安裝非常嚴格的控制回路。反饋技術的重要性就體現在這里;控制器要能保持對電機的精確控制,它必須始終掌握定子相對于轉子的確切位置。預期和實際位置出現任何非對準或相移可能會導致意想不到的情況及性能下降。針對 BLDC 電機換向可采用許多方式來實現這種反饋,不過最常見的方式是使用霍爾效應傳感器、編碼器或旋轉變壓器。另外,某些應用也會依靠無傳感器換向技術來實現反饋。

位置反饋

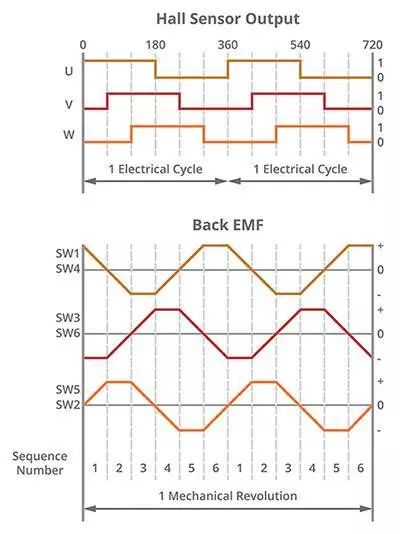

自無刷電機誕生以來,霍爾效應傳感器一直是實現換向反饋的主力。因三相控制僅需要三個傳感器且單位成本較低,所以單純從 BOM 成本角度來看,它們往往是實現換向最經濟的選擇。電機定子中嵌入了檢測轉子位置的霍爾效應傳感器,這樣就可以切換三相電橋中的晶體管來驅動電機。三個霍爾效應傳感器輸出一般標記為 U、V 和 W 通道。雖然霍爾效應傳感器能夠有效解決 BLDC 電機換向問題,但它們僅僅滿足了 BLDC 系統一半所需。

圖 2:三相橋式驅動器電路

雖然霍爾效應傳感器能使控制器驅動 BLDC 電機,但遺憾的是,其控制僅限于速度和方向。在三相電機中,霍爾效應傳感器只能在每個電循環內提供角度位置。隨著磁極對數量的增加,每次機械轉動的電循環數量也增加,而且隨著 BLDC 的使用變得更加普及,對精確位置傳感的需求也由此增加。為確保解決方案穩健且完整,BLDC 系統應提供實時位置信息,從而使得控制器不僅可以追蹤速度和方向,還可以追蹤行程距離和角度位置。

為滿足對更嚴格位置信息的需求,常用的解決方案是向 BLDC 電機添加增量式旋轉編碼器。通常,除霍爾效應傳感器之外,還會在相同的控制反饋回路系統中添加增量編碼器。其中霍爾效應傳感器用于電機換向,而編碼器則用于更加精確地追蹤位置、旋轉、速度和方向。由于霍爾效應傳感器僅在每個霍爾狀態變化時提供新的位置信息,所以其精度只達到每一電力循環六個狀態;而對雙極電機而言,僅為每一機械循環六個狀態。與能提供分辨率以數千 PPR(每轉脈沖數)計的增量編碼器(可解碼為狀態變化次數的四倍)相比,兩者均需的必要性就顯而易見了。

圖 3:六步霍爾效應輸出和梯形電機相位

然而,由于電機制造商目前必須將霍爾效應傳感器和增量編碼器都組裝到他們的電機上,所以許多編碼器制造商開始提供具有換向輸出的增量編碼器,通常我們簡稱為換向編碼器。這些編碼器經過專門設計,不僅可以提供傳統的正交 A 和 B 通道(以及某些情況下“每轉一次”的索引脈沖通道 Z),還可以提供大多數 BLDC 電機驅動器所需的標準 U、V 和 W 換向信號。這樣一來,電機設計師就可以省掉同時安裝霍爾效應傳感器和增量編碼器的不必要步驟。

盡管該方法所具有的優勢有目共睹,但此方法也做了很大的折衷。如上文所述,為使 BLDC 電機有效換向,必須掌握轉子和定子的位置。這意味著必須小心謹慎地確保換向編碼器的 U/V/W 通道與 BLDC 電機相位正確對準。

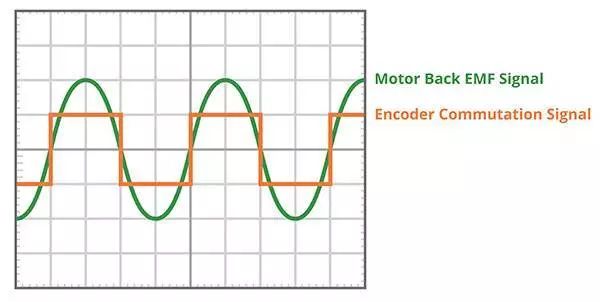

對于光盤上具有固定圖案的光學編碼器以及必須手動放置的霍爾效應傳感器而言,實現 BLDC 電機正確對準的過程既反復、又耗時。對準方法還需要額外的設備,包括第二個電機和一個示波器。要對準一個光學編碼器或一組霍爾效應傳感器,必須使用第二個電機來反向驅動 BLDC 電機;然后,當電機在第二個電機的作用下勻速旋轉時,使用示波器監控三個電機相的反電動勢(也稱之為逆電動勢或反電勢)。編碼器或霍爾效應傳感器隨后發出的 U/V/W 信號必須同示波器上的反電動勢波形進行對照檢查。如果 U/V/W 通道和反電動勢波形之間有任何差異,則必須進行相位應調整。這個過程中,每臺電機將耗費 20 多分鐘的時間,并且需要大量的實驗室設備進行操作,因此是使用 BLDC 電機的主要煩惱來源。雖然光學換向編碼器通過僅安裝一項技術而解決了安裝負擔,但光學換向編碼器的實施也具有缺乏多功能性的缺點。因為光學編碼器使用其光盤中的固定圖案,所以購買之前,電機磁極數、正交分辨率和電機軸的尺寸等都必須掌握清楚。

圖 4:換向通道和電機相位理想對準

電容式換向編碼器

CUI Inc. 推出的增強型換向編碼器可同時解決這兩個問題。該編碼器基于其 AMT 系列產品中采用的專利電容技術。光學編碼器采用非常小的 LED,它們發出的光線透過光盤(帶有特定間隔的槽口),從而生成輸出圖案。AMT 編碼器原理與之類似,但不同之處在于 AMT 編碼器不是通過 LED 傳輸光線,而是傳輸電場。PCB 轉子將替換光盤,該轉子包含調節電場的正弦曲線圖案式金屬跡線。然后,調制信號的接收端回傳信號到發射器,此時通過專有 ASIC 將此信號與原始信號進行比較。該技術與數字游標卡尺原理相同,具有極佳的可靠性和精度。

圖 5:電容式編碼器工作原理

AMT31 系列換向編碼器提供增量輸出 A/B/Z 和換向輸出 U/V/W。設計包含電容式 ASIC 和板載 MCU 后,編碼器就可以產生數字輸出。這種方式具有非常重要的作用,因為它能允許用戶按一下按鈕即可按數字形式設置編碼器的零位。只需將 BLDC 電機鎖定到所需的相位狀態,并使用 AMT One Touch Zero? 模塊或 AMT Viewpoint?編程 GUI 調零 AMT31 編碼器。這樣一來,就可以去掉反向驅動電機或使用示波器查看輸出信號的步驟,同時組裝時間也可大幅減少 20 分鐘。由于采用了電容技術,因此正交分辨率和換向輸出可實現動態調節。用戶只需連接 AMT31 編碼器與 AMT Viewpoint GUI,從 20 個正交分辨率(最大 4096 PPR)以及 7 個標準磁極對選項(最多 20 個磁極)列表中進行選擇,然后點擊“Program”(編程)即可。這為開發過程帶來了優勢,工程師能夠快速、輕松地更改原型樣機,并且還能對不同分辨率和 BLDC 磁極數的多種電機控制使用單個庫存單位 (SKU),以提升生產供應鏈管理效率。除了每個裝置支持多個分辨率和磁極對數外,編碼器外殼還易于組裝,同時可提供多種安裝以及多個套管尺寸選擇,以便適應常用的電機軸直徑。另外,AMT Viewpoint GUI 還為 AMT31 系列編碼器帶來前所未有的設計支持。連接到 AMT Viewpoint 時,可以從 AMT31 編碼器下載診斷數據并用于避免現場潛在故障以及減少停機時間。

總結

高精度的嚴格控制回路能讓 BLDC 電機在許多領域發揮出色的優勢。精度增加意味著功率損耗更少、精確度更高,以及能讓終端用戶更好地控制 BLDC 操作。當前,BLDC 電機廣泛已應用于多種多樣的領域中,包括外科手術機械臂、無人駕駛汽車、裝配線自動化等,并且很快將在還未設想的許多其它領域中獲得一席之地。BLDC 電機市場在不斷增長,對BLDC電機的要求卻始終未變:市場需要低成本、高精度位置傳感反饋的高效耐用電機。當與 BLDC 電機配合使用時,AMT31 系列編碼器能夠在安裝過程中節省寶貴的時間,同時簡化開發和制造流程。憑借其通用性、幾秒之內完成編程和調零設置的能力,以及與AMT Viewpoint GUI 的兼容性,AMT31 編碼器很好地切合了快速增長的 BLDC 市場的需求。

審核編輯:何安

-

電機

+關注

關注

142文章

9001瀏覽量

145337 -

BLDC電機

+關注

關注

7文章

211瀏覽量

21467

發布評論請先 登錄

相關推薦

深入探索 BLDC 電機反饋選項

深入探索 BLDC 電機反饋選項

評論