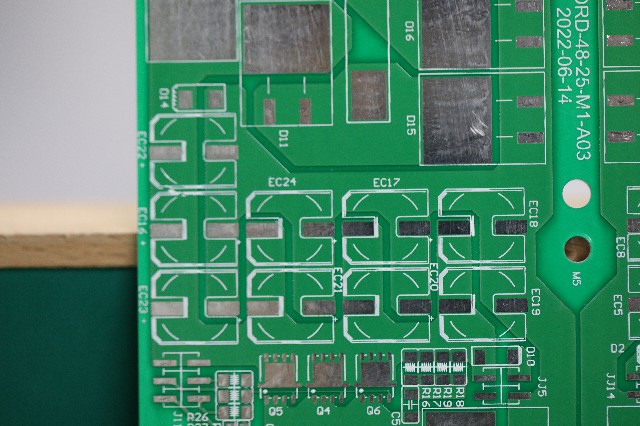

PCB的封裝是器件物料在PCB中的映射,封裝是否處理規范牽涉到器件的貼片裝配,我們需要正確的處理封裝數據,滿足實際生產的需求,有的工程師做的封裝無法滿足手工貼片,有的無法滿足機器貼片,也有的封裝未創建一腳標示,手工貼片的時候無法識別正反,造成PCB板短路的現象時有發生,這個時候需要我們設計師對我們自己創建的封裝進行一定的約束。

封裝、焊盤設計統一采用公制單位,對于特殊器件,資料上沒有采用公制標注的,為了避免英公制的轉換誤差,可以按照英制單位。精度要求:采用mil為單位時,精確度為2;采用mm為單位時,精確度為4。

SMD貼片焊盤圖形及尺寸

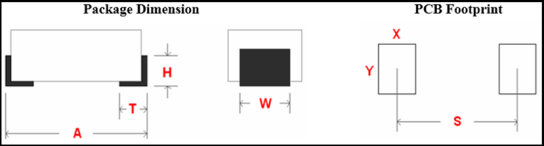

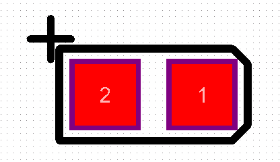

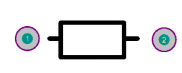

1、無引腳延伸型SMD貼片封裝

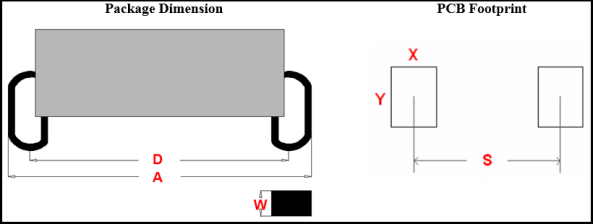

如圖3-39所示,列出了常見的SMD貼片封裝尺寸數據,給出如下數據定義說明:

A—器件的實體長度 X—PCB封裝焊盤寬度

H—器件管腳的可焊接高度 Y—PCB封裝焊盤長度

T—器件管腳的可焊接長度 S—兩焊盤之間的間距

W—器件管腳寬度

注:A, T, W 均取數據手冊推薦的平均值

圖3-39 無引腳延伸型SMD貼片封裝

定義:

T1為T尺寸的外側補償常數,取值范圍:0.3~1mm

T2為T尺寸的內側補償常數,取值范圍:0.1~0.6mm

W1為W尺寸的側邊補償常數,取值范圍:0~0.2mm

通過實踐經驗并結合數據規格書參數得出以下經驗公式:

X = T1 + T + T2

Y = W1 + W + W1

S = A + T1 + T1 – X

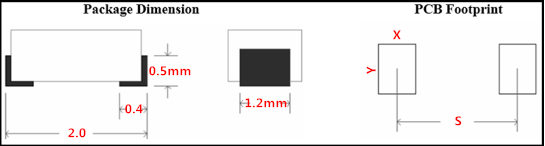

實例演示:

圖3-40 無引腳延伸型SMD貼片封裝實例數據

如圖3-40所示,根據圖上數據及結合經驗公式可以得到如下實際封裝的創建數據:

X = 0.6mm(T1)+0.4mm(T)+0.3mm(T2) = 1.3mm

Y = 0.2mm(W1)+1.2mm(W)+0.2mm(W1) = 1.4mm

S = 2.0mm(A)+0.6mm(T1)+0.6mm(T1)-1.3mm(X) = 1.9mm

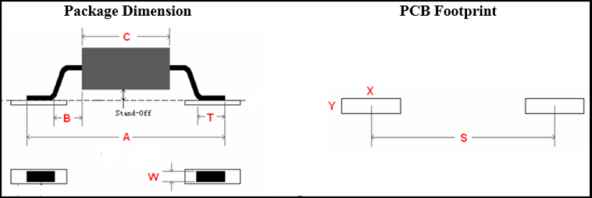

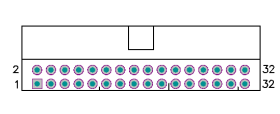

2、翼形引腳型SMD貼片封裝

如圖3-41所示,列出了翼形引腳型SMD封裝尺寸數據,給出如下數據定義說明:

A—器件的實體長度 X—PCB封裝焊盤寬度

T—零器件管腳的可焊接長度 Y—PCB封裝焊盤長度

W—器件管腳寬度 S—兩焊盤之間的間距

圖3-41 翼形引腳型SMD封裝

定義:

T1為T尺寸的外側補償常數,取值范圍:0.3~1mm

T2為T尺寸的內側補償常數,取值范圍:0.3~1mm

W1為W尺寸的側邊補償常數,取值范圍:0~0.2mm

通過實踐經驗并結合數據規格書參數得出以下經驗公式:

X = T1 + T + T2

Y = W1 + W + W1

S = A + T1 + T1 – X

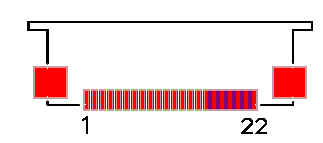

3、平臥型SMD貼片封裝

如圖3-42所示,列出了平臥型SMD封裝封裝尺寸數據,給出如下數據定義說明:

A—器件管腳可焊接長度 X—PCB封裝焊盤寬度

C—器件管腳腳間隙Y—PCB封裝焊盤長度

W—器件管腳寬度 S—兩焊盤之間的間距

注:A, C, W 均取數據手冊推薦的平均值

圖3-42 平臥型SMD封裝

定義:

A1為A尺寸的外側補償常數,取值范圍:0.3~1mm

A2為A尺寸的內側補償常數,取值范圍:0.2~0.5mm

W1為W尺寸的側邊補償常數,取值范圍:0~0.5mm

通過實踐經驗并結合數據規格書參數得出以下經驗公式:

X=A1 + A + A2 Y = W1 + W + W1

S = A + A + C + T1 + T1 – X

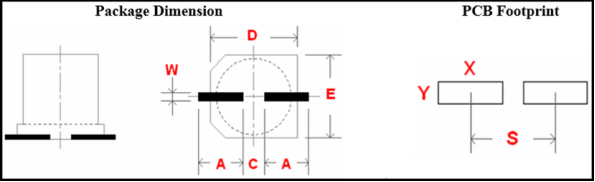

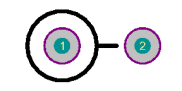

4、J形引腳SMD封裝

如圖3-43所示,列出了J形引腳SMD貼片封裝尺寸數據,給出如下數據定義說明:

A—器件的實體長度 X—PCB封裝焊盤寬度

D—器件管腳中心間距Y—PCB封裝焊盤長度

W—器件管腳寬度 S—兩焊盤之間的間距

注:A, D, W 均取數據手冊推薦的平均值

圖3-43 J形引腳SMD封裝

定義:

T為器件管腳的腳可焊接長度

T1為T尺寸的外側補償常數,取值范圍:0.2~0.6mm

T2為T尺寸的內側補償常數,取值范圍:0.2~0.6mm

W1為W尺寸的側邊補償常數,取值范圍:0~0.2mm

通過實踐經驗并結合數據規格書參數得出以下經驗公式:

T = (A – D)/ 2 X = T1 + T + T2

Y = W1 + W + W1 S = A + T1 + T1 – X

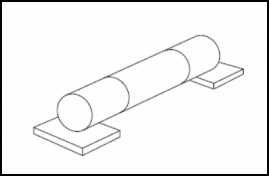

5、圓柱式引腳SMD封裝

如圖3-44所示,列出了圓柱式引腳SMD封裝封裝尺寸數據,其公式可以參考我們列出的第一條,無引腳延伸型SMD貼片封裝的經驗公式。

圖3-44 圓柱式引腳SMD貼片封裝

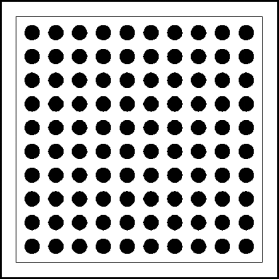

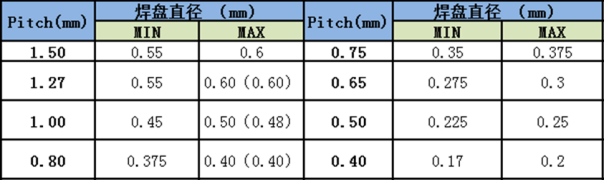

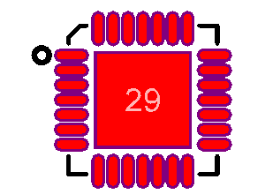

6、BGA類型封裝

如圖3-45,列出了常見BGA類型的封裝,此類封裝我們可以根據BGA的Pitch間距來進行常數的添加補償,如表3-7所示。

圖3-45 常見BGA封裝模型

表3-7常見BGA焊盤補償常數推薦

插件封裝類型焊盤圖形及尺寸

除了貼片封裝外剩下就是我們的插件類型封裝,常見在一些接插件,對接座子等器件上面,對于它的焊盤及孔徑,我們對其大概定義了一些經驗公式;

焊盤尺寸計算規則

(1)圓形 Pin 腳,使用圓形鉆孔 Lead Pin Physical Pin

D’ = 管腳直徑D + 0.2 mm(D < 1 mm) ??

= 管腳直徑D + 0.3 mm(D ≥ 1 mm)

(2)矩形或正方形 Pin 腳,使用圓形鉆孔

D’ =

+ 0.1 mm

(3)矩形或正方形 Pin 腳,使用矩形鉆孔

W’ =W + 0.5 mm

H’=H + 0.5 mm

(4)矩形或正方形 Pin 腳,使用橢圓形鉆孔

W’ =W + H + 0.5 mm

H’=H + 0.5 mm

(5)橢圓形 Pin 腳,使用圓形鉆孔

D’ = W + 0.5 mm

(6)橢圓形 Pin 腳,使用橢圓形鉆孔

W’ =W + 0.5 mm

H’=H + 0.5 mm

沉板器件的特殊設計要求

1) 開孔尺寸

器件四周開孔尺寸應保證比器件最大尺寸單邊大0.2mm(8mil),這樣可以保證器件裝配的時候能正常放進去。有的設計者按照數據手冊做了封裝,但是實際中做出板子來放不下,往往就是因為這個原因。

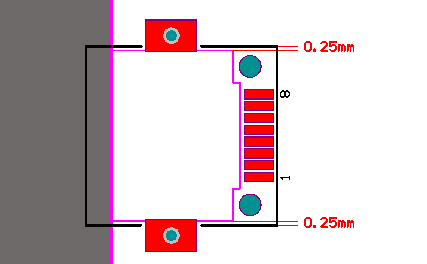

2) 絲印標注

為了在板上能清楚地看到該器件所處位置,它的絲印在原有基礎上外擴0.25mm,保證絲印在板上,絲印須避讓焊盤的SOLDERMASK,根據具體情況向外讓或切斷絲印。

如圖3-46所示,在此列出了一個沉板的RJ45接口進行示例:

圖3-46RJ45沉板式封裝

3.4.4 阻焊層設計

阻焊層就是Solder Mask,是指印刷電路板子上要上綠油的部分。實際上這阻焊層使用的是負片輸出,所以在阻焊層的形狀映射到板子上以后,并不是上了綠油阻焊,反而是露出了銅皮。阻焊層主要目的是防止波峰焊焊接時橋連現象的產生。

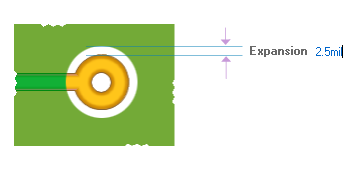

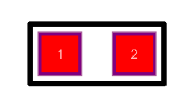

一般常規設計的時候我們采取單邊開窗2.5mil的方式即可,如圖3-47所示,如果有特殊要求的,需要在封裝里面設計或者利用軟件的規則進行約束。

圖3-47阻抗開窗單邊2.5mil

絲印設計

1、元件絲印,一般默認字符線寬0.2032mm(8mil),建議不小于0.127mm(5mil)。

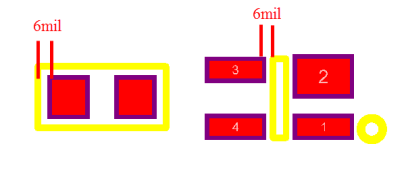

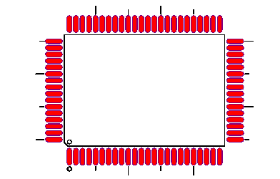

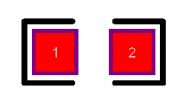

2、焊盤在器件體之內時,輪廓絲印應與器件體輪廓等大,或者絲印比器件體輪廓外擴0.1至0.5 mm;以保證絲印與焊盤之間保持6mil以上的間隙。焊盤在器件體之外時,輪廓絲印與焊盤之間保持6mil及以上的間隙, 如圖3-48所示。

圖3-48絲印與焊盤之間的間隙

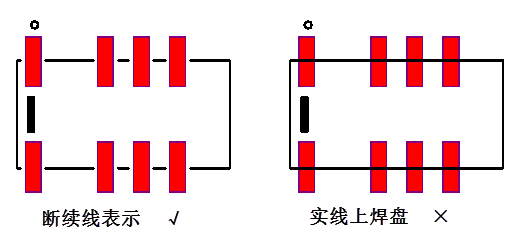

3、引腳在器件體的邊緣上時,輪廓絲印應比器件體大0.1至0.5mm,絲印為斷續線,絲印與焊盤之間保持6mil以上的間隙。絲印不要上焊盤,以免引起焊接不良,如圖3-49所示。

圖3-49絲印為斷續線的標示方法

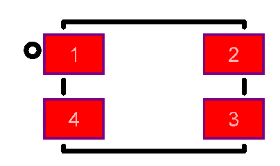

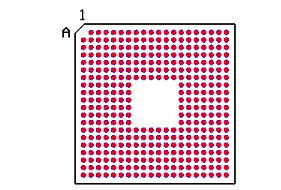

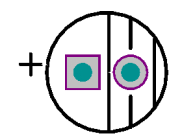

3.4.6 器件1腳、極性及安裝方向的設計

器件一腳標示可以標示器件的方向,防止在裝配的時候出線芯片、二極管、極性電容等裝反的現象,有效的提高了生產效率和良品率。

1、1腳、極性、安裝方向用以下五種標識,放置時注意絲印與焊盤之間任然需要保持6mil以上的間隙,如表3-8:

| 文字描述 | 圖形描述 |

| 1)圓圈“o” |

| 2)正極“+”號 |

| 3)片式元件、IC等器件的安裝標識端用0.6~0.8mm的45度斜角表示 |

| 4)BGA的A、1(2號字) |

| 5)IC類器件引腳超過64,應標注引腳分組標識符號。分組標識用線段表示,逢5、逢10分別用長為0.6mm、1mm表示 |

| 6)接插件等類型的器件一般用文字“1”..“N”標示第“1”、“2”和第“N-1”、“N”腳。 |

表3-8器件1腳、極性及安裝方向的設計

常用元器件絲印圖形式樣

為了方便設計師設計標準的封裝,在此列出了一些常見的標準規范封裝的式樣,可供參考,如表3-9。

| 元器件類型 | 常見圖形式樣 | 備 注 |

| 電 阻 |

|

無 |

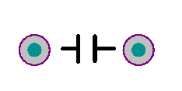

| 電 容 |

|

1)無極性 2)中間絲印未鏈接 |

| 膽電容 |

|

1)要標出正極極性符號。 2)有雙線一邊為正極。 |

| 二極管 |

|

1)要標出正極極性符號。 |

| 三極管/MOS管 |

|

無 |

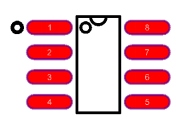

| SOP |

|

1)一腳標示清晰 2)管腳序號正確 |

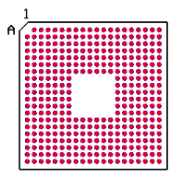

| BGA |

|

1)用字母“A”及數字“1”標示器件一腳及方向 |

| 插裝電阻 |

? ?水平安裝  ? ?立式安裝 |

1)注意安裝空間 |

| 插裝電容 |

? ?極性電容  ? ?非極性電容 |

1)注意極性方向標示 |

表3-9常用元器件絲印圖形式樣

原文標題:PCB設計中封裝規范及要求

文章出處:【微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

責任編輯:haq

-

pcb

+關注

關注

4319文章

23081瀏覽量

397525 -

封裝

+關注

關注

126文章

7874瀏覽量

142896

原文標題:PCB設計中封裝規范及要求

文章出處:【微信號:FANYPCB,微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PCB設計的EMC有哪些注意事項

PCB設計中的常見問題有哪些?

什么是PCB扇孔,PCB設計中對PCB扇孔有哪些要求

BGA焊盤設計有什么要求?PCB設計BGA焊盤設計的基本要求

PCB layout在布線上的設計規范有哪些?

PCB設計工作中常見的錯誤有哪些?

PCB設計軟件有哪些 pcb設計軟件哪個好用

PCB設計中封裝規范及要求有哪些?

PCB設計中封裝規范及要求有哪些?

評論