PCB上的立碑(tombstone)也叫曼哈頓吊橋或吊橋效應等,是一種片式(無源)元器件組裝缺陷狀況,其成因是零件兩端的錫膏融化時間不一致,而導致片式元件兩端受力不均,這種片式元件自身質量比較輕,在應力的作用下就會造成一邊翹起,形象的稱之為立碑。

在回流前或錫膏熔化前,由于錫膏中凝膠成分的作用,元件兩端受到錫膏的粘附力(f)以及本身所受重力(G)的作用而固定在PCB焊盤上,當PCB在軌道上啟停時,元件都不會發生移動。

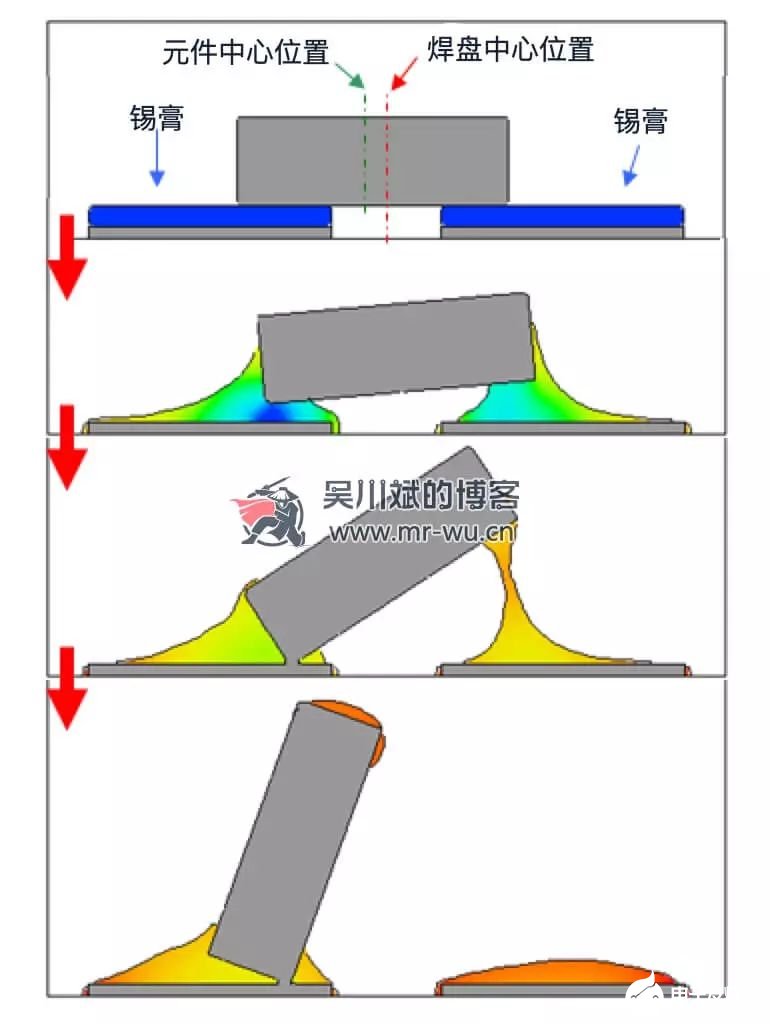

在回流階段,當錫膏熔化后,錫膏的粘附力(f)消失。在開始潤濕前,由于液體表面張力作用,元件其實是懸浮于液態焊料表面上,受到向上的浮力F'作用。

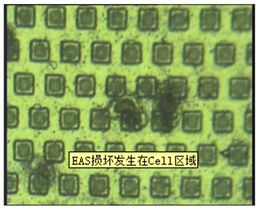

如果元件兩個焊盤的焊料沒有同時潤濕兩個焊接端子即兩端潤濕的速率差距較大,或者說兩端潤濕力差距較大,就會產生立碑或偏移現象。

其實立碑發生的位置大多是片式電容或電感,而電阻卻很少發生。這其實從元件的形狀結構上就可以看出來,片式電容或電感端面通常都是正方形,高度值較大,而電阻基本是高度較小的矩形形狀,這在潤濕過程中,潤濕力臂L1,正方形的電容或電感肯定大于相同尺寸的電阻。假設潤濕力相同,力臂大而力矩也大,作用效果也就越明顯了。所以電阻發生立碑的機率會相對小些。

怎樣避免SMT造成的立碑失效?

其實就是要避免元件在焊接過程中元件兩端的受力不均衡。

如果元件兩個焊接端子鍍層可焊性不良,兩個端子間可焊性有差異,潤濕能力不一樣,就會產生兩個不同的潤濕力矩,就可能發生潤濕不良、偏移或立碑問題。

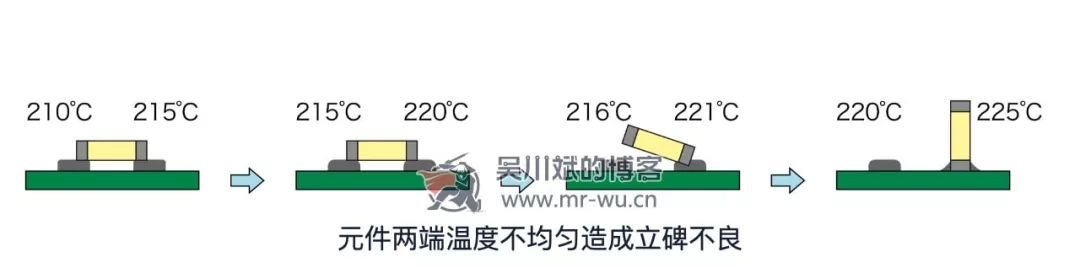

回流焊爐溫不均勻,造成芯片兩端的溫度不一致,溫差造成錫膏熔化程度不一致,元件兩端的應力差造成立碑不良。

兩個焊盤沉積錫膏體積差異大,兩處錫膏熔化所需要的熱量不同而導致錫膏熔化速率差異而產生差異的潤濕,就可能發生偏移、立碑的問題。

錫膏印刷偏位,如果錫膏印刷偏移而沒有完全沉積在焊盤上,這可能導致元件端子不能與錫膏有效接觸,可能根本就不接觸錫膏或少量接觸,這都極有可能產生立碑或偏移問題。

貼裝精度不足也可能導致立碑,這也可以理解,這其實與錫膏印刷偏位機理一樣,錫膏不能與元件的兩個端子充分接觸而導致兩端的潤濕差異,立碑或偏移就可能發生。

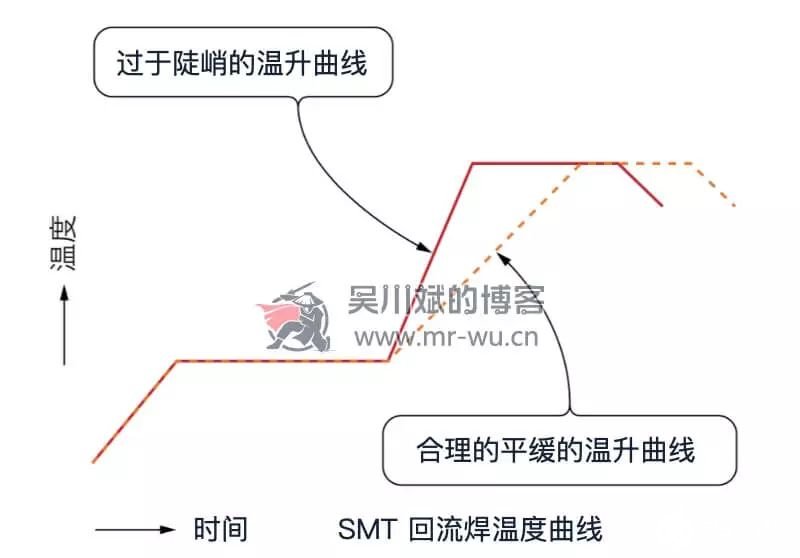

回流焊溫度曲線過于陡峭,溫度突然爬升,容易造成元件兩端焊盤的溫度不均勻,小于2°C每秒的升溫斜率可以防止立碑問題。

錫膏質量不佳,錫膏是回流焊工藝必需的材料,它是由合金粉末(顆粒)與糊狀助焊劑(松香、稀釋劑、穩定劑等)載體均勻混合而成的膏狀焊料。其中合金顆粒是形成焊點的主要成分;助焊劑則是去除焊接表面的氧化層,提高潤濕性,是確保錫膏質量的關鍵材料。錫膏就重量而言,一般80%~90%是金屬合金,就體積而言,金屬與焊劑各占50%。

保證錫膏的質量主要從存儲和使用兩個方面來體現,錫膏一般貯存在0℃~10℃之間(或按廠家要求貯存使用方面,錫膏的使用環境一般要求SMT貼片加工車間的溫度為25±3℃,濕度為:50±10%(與錫膏的特性有關),使用時要按“先進先出”的原則,并做好取用記錄,保證回溫時間大于四小時,使用前需進行充分的攪拌,使其粘度具有優良的印刷性和脫模性。添加完錫膏后應立即蓋好錫膏罐的內外蓋子,印刷后確保在2小時以內完成回流焊接。

以上都是SMT工廠需要保障的問題,不過有時SMT立碑缺陷比較嚴重,SMT那邊說已經把控了生產工藝,然后把鍋甩給Layout,那么Layout時如果避免立碑缺陷呢?

首先,需要注意合理的焊盤設計

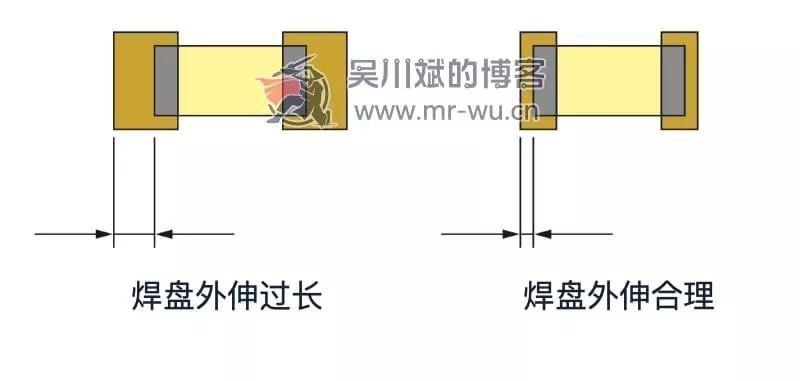

焊盤設計應嚴格保持對稱性,即兩邊焊盤圖形與尺寸應該完全一致,以保持焊料熔化時,元件上兩邊的應力相同,避免造成立碑現象。

SMT焊盤設計是PCB設計中非常重要的環節,它確定了元器件在PCB上的焊接位置。合理的焊盤設計,在SMT時少量的貼裝偏移可以在回流焊時,通過熔化的錫膏表面張力的作用下自動校正,氮素,如果PCB焊盤設計不合理,熔化的錫膏造成元件兩邊受力不均衡,就會產生元件偏移深圳立碑等焊接缺陷。

片式元件焊盤長度過短,會造成移位、開路、無法焊接等缺陷,反之,焊盤寬度過寬也會導致元器件位移,立碑等缺陷。

創建封裝老wu建議參考IPC-7351的標準,主流的EDA軟件都自帶有符號IPC-7351的封裝創建工具,大家可以好好利用。

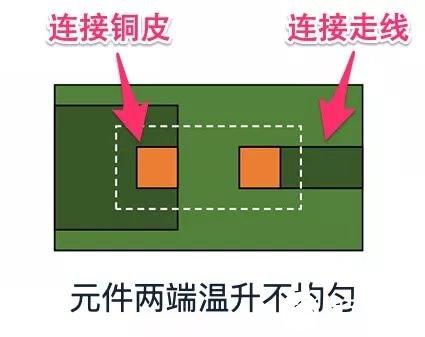

焊盤連接銅皮需要做花焊盤連接,避免大面積連接銅皮造成焊盤散熱過孔造成元件兩端受熱不均勻。

應該從焊盤對稱出線,走線進入焊盤的寬度應該對稱。

還要注意PCB設計時,兩個元件不要公用焊盤。

審核編輯:何安

-

pcb

+關注

關注

4319文章

23111瀏覽量

398243

發布評論請先 登錄

相關推薦

SMT貼片加工中立碑現象的原因及解決方案

失效的陶瓷電容是怎樣的?

SMT貼片加工中避免導通孔與焊盤的連接不良的有效方法

SMT錫膏加工中立碑現象發生的原因及預防方法

SMT錫膏貼片加工中有哪些焊接不良?

SMT貼片常見不良現象分析匯總

SMT貼片加工發生短路的原因及解決方法

SMT貼片加工出現立碑現象,如何解決?

SMT貼片加工中出現“立碑”的原因及解決辦法

SMT貼片加工中的密腳IC如何避免短路?

怎樣避免SMT造成的立碑失效

怎樣避免SMT造成的立碑失效

評論