催化脫脂爐是粉末冶金行業專用設備,用硝酸蒸汽作為催化劑,快速脫除工件內的粘結劑適用于粉末冶金注射成型工藝聚醛喂料體系的金屬或陶瓷注射件。其工作原理是利用化學作用將工件內的粘結劑氣化,以達到脫除效果。每次進行脫脂時,必須量度注射工件的重量,在正常情況下,不銹鋼材料在脫脂完成后,要有少7.2%的流失量,才可進行高溫燒結。脫脂時間因不同產品的數量及厚度而定。下面工采網小編和大家一起來看看催化脫脂爐工作過程中高溫低氧監控傳感器SO-D0-250-A100C的技術應用。

一般催化脫脂爐都會采用硝酸作為催化劑來進行對產品的催化脫脂,參加完脫脂反應的硝酸在爐體內以及廢氣燃燒室中,被高溫分解成了氮氧化合物以及水和氧氣,氮氧化合物是一種會破壞環境的氣體,因此,在排放過程中,需要通過廢氣處理器對它進行處理。

排出的氣體是要經過兩級燃燒處理的。

在第一級燃燒器中,反應氣體是在缺氧的丙烷氣火焰中燃燒。主要是將剩余的硝酸與主要有硝酸產生的NOx組分還原成N2.在這里甲醛氣體具有強烈的還原反應。

在第二級的燃燒器中,設計和添加的空氣進行完全燃燒。燃燒后進入煙道的排放氣體符合現行的環保法規。

由此可知催化脫脂爐在脫脂的過程中產生了CH2O氣體,以及殘留的HNO3氣體,高溫的氣體能使得CH2O----CO2+H2O,所以需要一直燃燒或高溫。

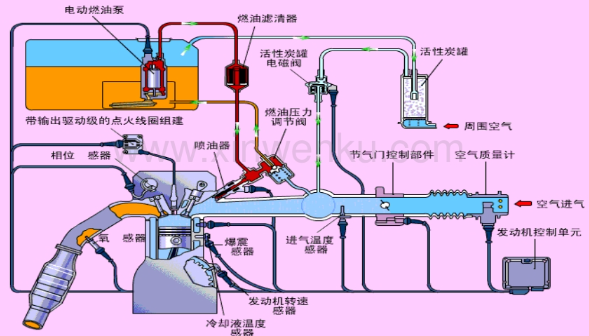

對于催化脫脂爐工作過程中高溫低氧監控推薦極限電流型氧化鋯氧氣(O2)傳感器 - SO-D0-250-A100C。那是因為在在氧化鋯電解質中電流的載體是氧離子,所以當電壓施加到氧化鋯電解槽時,氧氣通過氧化鋯盤被抽到陽極。如果給電解槽陰極加上一個帶孔的蓋子,氧氣流向陰 極的速率就會受到限制。受到這個速率的限制,隨著所施加的電壓逐漸增加,電解槽內的電流會達到飽和。這個飽和電流被稱為極限電流,它與周邊環境中的氧氣濃度成正比。

極限電流型氧化鋯氧氣(O2)傳感器SO-D0-250-A100C優點:

測量范圍廣,0.1%~25%氧氣

多款型號呈線性特征

傳感器信號對溫度的依賴性小

交叉靈敏度低

使用壽命長

在多數情況下只需進行一次“單點校準”

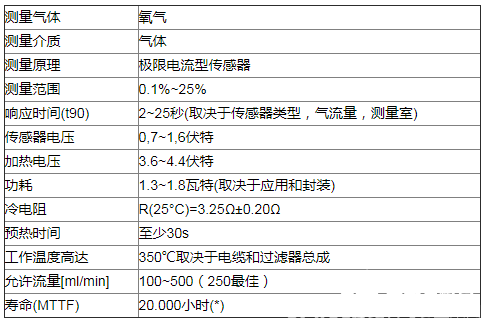

極限電流型氧化鋯氧氣(O2)傳感器SO-D0-250-A100C特性數據:

責任編輯:gt

-

傳感器

+關注

關注

2552文章

51237瀏覽量

754785 -

處理器

+關注

關注

68文章

19349瀏覽量

230295

發布評論請先 登錄

相關推薦

松柏傳感發布高效穩定乙烯傳感器

松柏傳感發布SALFO?無鉛氧氣傳感器

晶圓切割機在氧化鋯材料高精度劃切中的應用

恒溫箱內的敏銳氣體偵探-氧化鋯氧傳感器SO-E2-250、SO-E2-960

用在氧氣濃縮機中的電化學和氧化鋯氧氣傳感器

氧化鋯氧傳感器SO-E2-XXX在恒溫箱內的應用

電流型變頻器有哪些特點

霍爾電流傳感器的原理 霍爾傳感器的特點及作用

AnyWay湖南銀河大電流傳感器有什么特點?

氧化鋯氧氣傳感器在氧氣還原系統中的作用

電化學氧氣傳感器在醫療行業中的作用

什么是輸出極限電流?怎么測試電源模塊的輸出極限電流?

氧化鋯氧傳感器適合于氣體分析的應用

氧化鋯氧氣傳感器在汽車發動機電控系統中的應用

極限電流型氧化鋯氧氣傳感器的特點性能及應用分析

極限電流型氧化鋯氧氣傳感器的特點性能及應用分析

評論