高密度IC器件涉及互連的多層堆疊。化學(xué)機(jī)械平坦化(CMP)工藝為光刻需求提供了晶圓上的平滑表面,已成為半導(dǎo)體制造中獲得高良率的關(guān)鍵工藝。當(dāng)半導(dǎo)體工業(yè)向45nm及更小節(jié)點(diǎn)前進(jìn)時(shí),集成方案正面臨著平衡互連特征尺寸縮小和互連材料物理性質(zhì)極限的挑戰(zhàn)。硅通孔(TSV)以穿過(guò)晶圓的互連結(jié)構(gòu)堆疊芯片構(gòu)造,能減少焦耳熱效應(yīng)和芯片所占面積,同時(shí)增加互連密度。它可以增加輸入-輸出點(diǎn)數(shù),并使芯片實(shí)際成本降到最低。

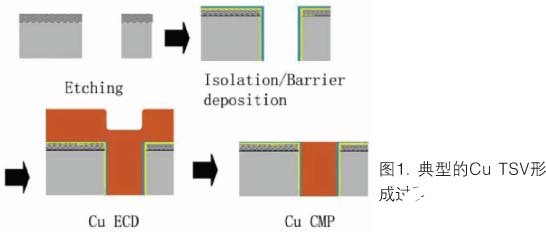

TSV是穿過(guò)晶圓總厚度垂直形成的導(dǎo)電路徑,這能降低互連路徑的復(fù)雜性并可使封裝中有更多的輸入-輸出通道。TSV制作中采用銅作為互連材料。在這種Cu 3D TSV工藝中,通孔被銅填充,同時(shí)也在晶圓上淀積了一層厚的不均勻銅層。覆蓋的銅層厚度為3-20μm,需用CMP除去,只留下通孔中的Cu,建立貫穿晶圓的互連(圖1)。除去這種厚Cu層要求優(yōu)化Cu CMP工藝。主要的要求之一是超高速Cu CMP工藝,以獲得合理的工藝時(shí)間和產(chǎn)額。

一般來(lái)說(shuō),Cu CMP 研磨劑含有磨料粒子、氧化劑、腐蝕抑制劑和pH調(diào)節(jié)劑。為了得到某種性能,有時(shí)還加入絡(luò)合劑、表面活性劑、流變調(diào)節(jié)成分和其它特殊成分。CMP要求去除速率、平坦化和表面質(zhì)量間的平衡。為了達(dá)到這一平衡,將腐蝕抑制劑引入配方中。其作用是鈍化表面,使氧化速率得到控制,防止表面凹坑和刻蝕。Cu去除速率取決于表面氧化速率、鈍化速率、刻蝕速率、Cu消失速率和磨料粒子對(duì)鈍化膜的拋光效率。Cu的高去除速率可能引起表面高腐蝕、高缺陷率和表面形貌控制差。開(kāi)發(fā)3D TSV Cu CMP研磨劑的真正挑戰(zhàn)是如何達(dá)到超高Cu去除速率,而又有好的平坦化、表面形貌、缺陷率和表面粗糙度。

本文闡述了用于3D的研磨劑的開(kāi)發(fā)情況。基于Planar公司的CSL-904X Cu研磨劑平臺(tái),開(kāi)發(fā)了新的高去除速率Cu研磨劑。為了進(jìn)一步改進(jìn),開(kāi)發(fā)了超高去除速率研磨劑ER9212,用于Cu 3D TSV的目標(biāo)去除速率為4~5μm/min。它也可用于Cu MEMS工藝中。

實(shí)驗(yàn)

全部實(shí)驗(yàn)均在Mirra Polisher上進(jìn)行。研究中采用了200mm Cu無(wú)圖形晶圓、Cu slug和MIT 854有圖形晶圓。通過(guò)測(cè)量重量損失和Cu厚度決定去除速率,在Resmap上用4探針測(cè)方塊電阻。用電化學(xué)技術(shù)測(cè)定腐蝕響應(yīng),在AIT-UIV上測(cè)定缺陷率。表面形貌用Veeco AFM輪廓儀測(cè)量。CMP進(jìn)行過(guò)程中,為了得到可靠而穩(wěn)定的工藝,必須考慮多個(gè)工藝變量。優(yōu)化以后,機(jī)器參數(shù)(如下壓力、工件臺(tái)速度、磨頭速度和環(huán)境條件等)在整個(gè)收集數(shù)據(jù)的實(shí)驗(yàn)過(guò)程中保持不變。研究中選擇的研磨劑是Planar Solutions 的ER9212。ER9212是基于Planar的CSL-904X Cu研磨劑平臺(tái)開(kāi)發(fā)的。它有較高的體Cu去除率,同時(shí)均勻性和缺陷率好。它是為需要高去除速率的Cu CMP應(yīng)用(如Cu 3D TSV、Cu MEMS和頂層Cu平坦化等)設(shè)計(jì)的。表1為該研磨劑的有關(guān)特性。

結(jié)果和討論

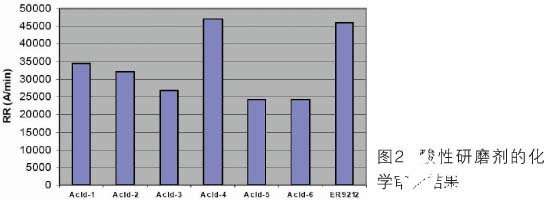

最初觀察酸性平臺(tái)研磨劑。由于在酸性條件下Cu氧化速率和溶解速率快,這些研磨劑能以很高去除速率拋光。在測(cè)試中,大多數(shù)酸性研磨劑有較高的去除速率(圖2),但大部分拋光硅片有表面腐蝕問(wèn)題。還在CMP過(guò)程中觀察到拋光墊的污染問(wèn)題,這會(huì)影響工藝的穩(wěn)定性,減少拋光墊壽命并增加缺陷率。

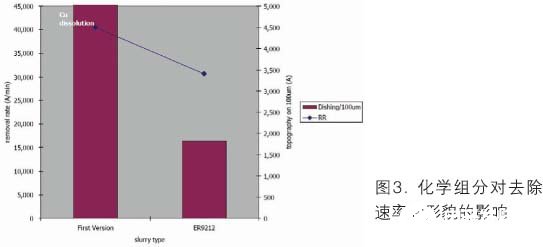

Planar Solutions LLC已成功地將一系列基于中性pH值的CSL904X平臺(tái)研磨劑商用化。這些研磨劑典型的體Cu去除速率從8000到11000?/min。對(duì)3D應(yīng)用來(lái)說(shuō),這樣的速率是不夠的。這些研磨劑含有Cu去除速率增強(qiáng)劑和腐蝕抑制劑。若簡(jiǎn)單地增加去除速率增強(qiáng)劑含量,去除速率會(huì)上升,但形貌和表面粗糙度也會(huì)上升(圖3)。第一次嘗試是用較高的去除增強(qiáng)劑。可以達(dá)到3~5μm/min的去除速率,同時(shí)溝槽內(nèi)的全部Cu均在有圖形晶圓拋光過(guò)程中溶解了。Cu CMP后的表面粗糙度約為25-30?,這是不能接受的。這說(shuō)明在CMP過(guò)程中產(chǎn)生了強(qiáng)腐蝕。優(yōu)化研磨劑的化學(xué)組成后,得到了性能優(yōu)異的新品種研磨劑,名為ER9212。實(shí)際結(jié)果表明,這一組分適用于3D TSV Cu CMP工藝。

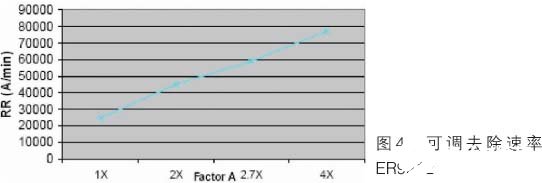

由于在Cu 3D TSV中需要去除厚得多的銅層,就要有較高又可調(diào)的去除速率。引入Factor A控制ER9212的去除速率。拋光下壓力為4psi時(shí)得到的去除速率見(jiàn)圖4。ER9212的去除速率用Factor A調(diào)節(jié)。能實(shí)現(xiàn)的去除速率為2.5μm/min到7.7μm/min。

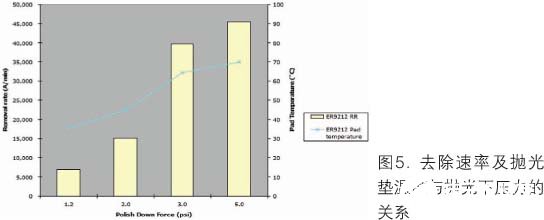

在不同拋光下壓力時(shí)收集去除速率和拋光墊溫度數(shù)據(jù)(圖5)。結(jié)果表明,去除速率隨拋光下壓力的增加而增加。較高的拋光下壓力產(chǎn)生較高的去除速率。下壓力3 psi以上時(shí),ER9212的體Cu去除速率高于4μm/min。對(duì)于高下壓力Cu CMP來(lái)說(shuō),拋光墊溫度也是一個(gè)關(guān)鍵參數(shù),因?yàn)檫^(guò)高的溫度(>75°C)將引起拋光墊的分層和CMP設(shè)備的故障問(wèn)題。CMP的機(jī)械摩擦和化學(xué)反應(yīng)產(chǎn)生的熱是影響拋光墊溫度的主要因素。增加拋光下壓力時(shí),拋光墊溫度就變高。降低轉(zhuǎn)速及增加研磨劑的流量有助于降低CMP過(guò)程中拋光墊的溫度。即使在下壓力為5psi時(shí),ER9212的拋光墊溫度也為70℃左右。用有圖形的晶圓時(shí),拋光墊溫度可望更低。

對(duì)于高速Cu CMP工藝,可以在拋光墊上看到濃度很高的副產(chǎn)品。這些Cu副產(chǎn)品將在高下壓力和高溫時(shí)沾污拋光墊,這會(huì)降低Cu去除速率并增加缺陷率。Cu去除速率下降也將影響CMP工藝控制,如終點(diǎn)和過(guò)拋光控制。ER9212拋光過(guò)程中沒(méi)有觀察到拋光墊沾污。下壓力為2psi時(shí),約1.5μm的Cu被去除,同樣條件下只去除不到10?的Ta。Cu/Ta的選擇比大于1500:1,這表明ER9212是高選擇性Cu研磨劑。

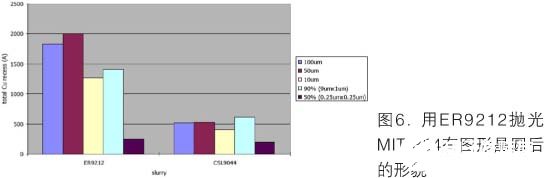

MIT 854-TEOS有圖形晶圓用于形貌研究(圖6)。在此晶圓上覆蓋的Cu層約1.0μm,在下壓力為1.2psi時(shí)拋光到終點(diǎn)。被拋光的晶圓上沒(méi)有Cu殘留物。用高去除速率研磨劑在10μm線條上形成的凹陷約為1265?,對(duì)于Cu 3D TSV應(yīng)用,這是可以接受的。由于3D TSV應(yīng)用Cu CMP的主要瓶頸是體Cu的拋光臺(tái)階,若在軟著陸臺(tái)階處用低凹陷研磨劑,就能獲得低得多的形貌。表面粗糙度是在0.6μm Cu層去除后在Cu blanket上測(cè)量的。拋光后觀測(cè)到均勻性好。加工完成后的Cu晶圓表面非常平滑,表面粗糙度低(在9~13?之間)。電化學(xué)實(shí)驗(yàn)結(jié)果也指出,Cu晶圓表面的腐蝕率為9.3?/min。這表明該研磨劑腐蝕少,平坦化效率高。研究結(jié)果說(shuō)明,Cu絡(luò)合和Cu表面鈍化在高速Cu CMP研磨劑設(shè)計(jì)中十分重要。很好的平衡這些因素可得到高的Cu去除速率,保持相當(dāng)好的形貌、表面粗糙度和缺陷率,這對(duì)3D TSV Cu CMP應(yīng)用是重要的。

結(jié)論

ER9212研磨劑提供了體Cu高去除速率、良好的形貌和低表面粗糙度。它是高速Cu CMP應(yīng)用(如Cu 3D TSV、Cu MEMS和頂層Cu CMP等)的優(yōu)良備選研磨劑。

責(zé)任編輯:gt

-

芯片

+關(guān)注

關(guān)注

456文章

50884瀏覽量

424158 -

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27431瀏覽量

219254 -

晶圓

+關(guān)注

關(guān)注

52文章

4922瀏覽量

128043

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

Cu CMP后清洗中添加劑對(duì)顆粒粘附和去除的影響

研磨液的性能

三防漆固化后板返修的去除方法

表面硅MEMS加工技術(shù)的關(guān)鍵工藝

《炬豐科技-半導(dǎo)體工藝》CMOS 單元工藝

《炬豐科技-半導(dǎo)體工藝》InGaP 和 GaAs 在 HCl 中的濕蝕刻

冷卻速率對(duì)液態(tài)金屬Cu凝固過(guò)程中微觀結(jié)構(gòu)演變影響的模擬研究

碳化硅 (SiC):歷史與應(yīng)用

默克推出用于芯片制造的新一代環(huán)保光刻膠去除劑

裸光纖研磨鍍膜 250um光纖研磨

晶圓背面研磨與濕式刻蝕工藝

碳化硅襯底和MEMS晶圓的研磨拋光技術(shù)

?cmp工藝是什么?化學(xué)機(jī)械研磨工藝操作的基本介紹

鋰電池行業(yè)中干法研磨與濕法研磨的應(yīng)用

超高去除速率研磨劑ER9212在Cu MEMS工藝中的應(yīng)用

超高去除速率研磨劑ER9212在Cu MEMS工藝中的應(yīng)用

評(píng)論