作者:王碩禾 , 孫海燕 , 付叢茂

1 引言

由于煙塵的排放,對我國的大氣環境造成了較為嚴重的污染,因而,煙氣凈化設備成為了許多人注目的焦點。從目前的技術看,可選擇的煙氣凈化設備主要有電除塵器和袋式除塵器。其中,電除塵器受鍋爐工況和負荷變化的影響較大,同時它對微細粒子的捕集能力又有限,而袋式除塵器一次投資低,除塵效率高,可達99.9%以上;附屬設備少,投資省;能捕集電除塵難以回收的粉塵,所以,袋式除塵器逐漸成為一種重要的選擇。

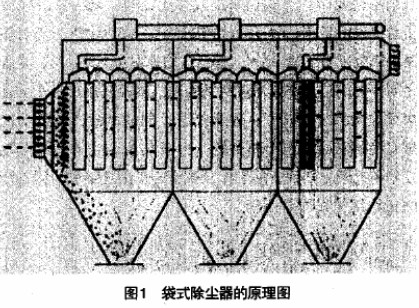

袋式除塵器的除塵過程主要包括捕集、清灰、卸灰三個部分。捕集,顧名思義,就是將含有煙塵的空氣經濾袋過濾,將煙塵留在濾袋中,被凈化的空氣則從出氣口排出;清灰單元是除塵器中一個非常重要的單元,隨著濾袋中的粉塵逐漸增厚,阻滯了被凈化空氣的排出,因此,需要定期的清除這些粉塵,利用對隔離閥、脈沖閥的操控,將被加熱過的空氣送入濾袋,濾袋受熱膨脹,再加上空氣流的作用,致使粉塵紛紛落入傳送帶上,被送入灰倉,原理圖如圖1所示。

圖1袋式除塵器的原理圖

2控制系統總體設計

2.1總體設計

袋式除塵器的電氣控制系統主要包括高壓部分和低壓部分的設計。高壓部分主要指10kv高壓電源的引入,并將其分配給各個控制系統中,以及對高壓風機的控制。低壓部分的設計囊括了:煙塵管道內煙塵溫度的控制、氣源溫度的控制、捕集系統的控制、高壓風機站的控制、輸灰卸灰的控制、清灰系統的控制等等。

在整個系統的運行過程中,為保證系統的運行可靠,利用西門子可編程邏輯控制器s7-300實現對現場數字信號狀態、模擬信號的采集并將采集的信號通過以太網傳輸到上位機,上位機再根據需要將控制信號利用以太網傳輸給plc,通過plc完成各個控制對象的輸出。同時采用wincc5.2組態軟件實現對設備的實時遠程監控,包括對現場開關量的實時顯示、對模擬量的實時顯示、下位機運行參數的實時修改、故障的報警、運行參數記錄等等。從下位機到上位機的信息傳輸利用以太網實現對整個系統現場設備運行狀態的集中監控,既提高了傳輸質量,又可實現信息資源共享。

2.2以太網通訊的設計方案

在早期的實踐中,plc與wincc之間的通訊,許多都采用profibus現場總線的通訊方式,該方法雖具有快速的數據傳輸速度,但傳輸數據區域有限(最大64字節),且硬件成本很高,需要cp5412、em277profibus-dp、profibus總線等硬件。隨著信息科技的飛速發展,以太網技術因其具有傳輸速度高、低能耗、便于安裝、兼容性好、開放性好和支持設備多的優勢,在信息網絡中得到了廣泛的發展。

本設計中,以太網主要用于完成上位機與下位機之間的信息傳輸,通過它可以很容易的滿足以下的設計要求:

(1)不同廠商的設備容易互聯,可以解決控制系統中不同廠商設備的兼容和互操作性的問題;

(2)傳輸速率高,可達10~100mbps;

(3)可以很方便的實現遠程訪問,共享/訪問多數據庫;

(4)軟硬件成本低廉,有多種軟件開發環境和硬件設備供用戶選擇。

工業以太網的硬件選擇比較簡單,主要作用是將plc設備與裝有wincc的遠程監控上位機及工作站進行互連,以實現系統的數據傳輸與監控。

上位機通過cp1613通訊模塊實現與plc連接,現場采用的是s7-300plc,因此,需安裝simatics7protocolsuite通訊驅動程序,安裝完畢后,還需建立通道單元,每個通道單元只對一個下位硬件驅動程序用作端口,在現場下位端采用cp343-1通訊處理器實現s7-300plc與工業以太網的連接,這個模塊自身帶處理器,可減輕cpu的通訊任務并可建立附加的連接。首先,定義cp343-1的以太網址,在simatic中的網絡配置軟件中,對cpu模塊插入一個新的網絡鏈接,并設定鏈接類型為tcpconnection,再定義網絡通信的id號,一個網絡連接用一個id號,plc軟件根據不同的id號來判斷不同的網絡連接,鏈接完成后,通過以太網線與網絡交換機連接而完成如圖2所示的系統的組態與網絡配置。

圖2cp1613與cp343-1的組態圖

3設計評價

3.1系統的硬件設計及特點

(1)低壓部分采用4臺ggd型配電柜:進線柜、閥門控制柜、輸出控制柜及plc控制柜,此外還有捕集罩控制箱、手動卸灰控制柜、手動清灰控制箱等。電源經隔離變壓器、交流穩壓器后再送人電源模塊,保證了plc電源的穩定可靠。系統的plc配置主要包括:中央處理單元cpu315、電源單元ps307、接口模板im361、im360、數字輸人單元sm321、數字輸出單元sm322、模擬輸人單元sm331、通訊模塊cp343-1以及機架。

(2)為了防止低壓柜內交流線路對plc系統的干擾,plc的輸出模板均采用帶光電隔離的24v直流輸出型,通過輸出點帶動中間繼電器,而且,觸點需要通過220v交流電壓的中間繼電器均放置在其它柜體內。

(3)除塵器要控制48個離線閥,每個離線閥帶動8個脈沖閥,共計384個脈沖閥,采用傳統控制方式進該部分就合計需要432個plc輸出控制點。為了降低工程造價節省plc輸出點,設計了一個矩陣電路,最終只須186個數字量輸出,減少了plc輸出點數量,降低了系統成本。

3.2系統的軟件設計及其特點

(1)下位機plc程序的編寫采用simatic可編程邏輯控制器組態和編程的標準軟件包step7。系統的程序設計采用結構化、模塊化的程序設計思想:脈沖反吹清灰統中的8個脈沖閥的動作控制作為一個模塊編制成一個fc2;脈沖反吹自動系統的控制也作為一個模塊編制成一個fc1。在功能模塊fc1中調用fc2,然后在程序循環執行組織塊ob1中,再調用fc1。這種模塊化的程序設計思想一方面可以使編程思路清晰,易于實現;另一方面,通過功能調用可以縮減程序的代碼,減少程序在plc中的存儲空間。

(2)上位機的監控系統設計,利用siemenswincc5.2組態軟件,通過activex、opc、sql等標準接口,可以很方便的與其它軟硬件系統進行通訊。wincc后臺的數據庫功能和基于c語言的全局腳本編輯器使對象的動態組態非常靈活、方便和快捷。其中,項目函數只在對其進行創建的實際項目中才有效,這樣可以方便修改,減少現場中不必要的時間浪費,項目函數是c函數,可根據需要自行編寫或修改。此外,系統設計實行分級管理登陸機制,工程師級能對數據設置修改,普通操作員只能進行監控操作。對于檢測數據采用軟矩陣技術實現多點數狀態的監測,而對于現場模擬信號的非線性狀態,采用計算機分段線性化的處理方法,現場所有參數實時分類存儲于數據庫中,為現場工藝人員的實時在線操作提供了極大的方便。

4 結束語

以太網作為一個開放性網絡在工業控制領域得到了廣泛的發展與應用,尤其應用在監控系統中,使監控系統更加方便、快捷的傳輸信息,并能夠實現遠程監控,用較少的組網成本達到了高質量的通訊效果;良好的人機界面既豐富了人機聯系,同時提供了較強的自診斷功能,有效地提高了系統的安全運行水平;plc矩陣電路的設計方案,簡化了plc的輸出結點,使其具有較高的性價比。

經泰鋼、焦鋼等多家公司的實際應用表明,該設計在性能上穩定可靠,工藝參數修改方便,適應現場的復雜情況,滿足用戶的實際需要,創造較大的經濟效益和社會效益,具有較強的實用性。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6605瀏覽量

110577 -

以太網

+關注

關注

40文章

5419瀏覽量

171608 -

plc

+關注

關注

5010文章

13274瀏覽量

463073

發布評論請先 登錄

相關推薦

脈沖布袋除塵器PLC控制系統的研制

基于S7-300PLC的燃煤鏈條鍋爐經濟燃燒控制系統

S7-300PLC在BAF法污水處理控制系統的應用

通過利用工業以太網實現袋式除塵器電氣控制系統的設計

基于s7-300PLC和現場總線技術實現袋式除塵器控制系統的應用方案

基于s7-300PLC和現場總線技術實現袋式除塵器控制系統的應用方案

評論