摘要

利元亨在新能源動力電池領域實現了軟包電池、方形電池從電芯到模組pack的整線交付,在CTP長電芯方面也有著完備的整線解決方案。

在政策導向和質量、成本雙重倒逼作用下,新能源技術需要不斷向“提質增效”演進。一種成本降低20%以上,體積能量密度提升30%以上,綜合續航能力至少提升20%的無模組電池包出現了,學名CTP(Cell To Pack)。“刀片電池”是CTP產品的代表之一。產品革新是動力鋰電池發展的第一驅動力,而智能制造水平則是鋰電池企業最核心競爭力之一。

長電芯極片長度引發的“全工序”痛點,影響鋰電池產品良率及產線效率!利元亨在新能源動力電池領域實現了軟包電池、方形電池從電芯到模組pack的整線交付,在CTP長電芯方面也有著完備的整線解決方案。

長電芯裝配線痛點解決方案

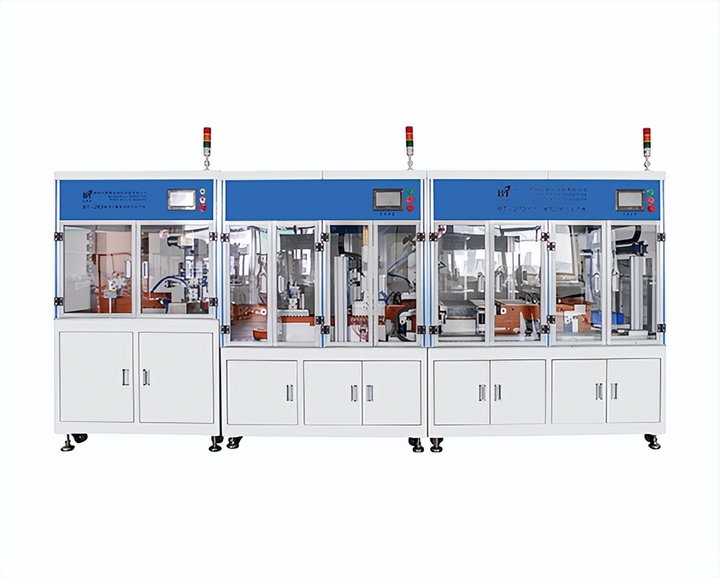

▲利元亨CTP長電芯裝配線

1、長電芯極耳折彎工藝

因來料電芯連接片厚度大,連接片折彎需要比較大的壓力,要用力位反饋全閉環控制技術,單次推動容易使極耳在這個過程中折斷,利元亨創新采用兩次成型折彎技術,循序漸進,在保證極耳不受損的情況下,高效完成極耳折彎工藝。

2、長電芯激光頂蓋焊接技術

長電芯頂蓋焊接與傳統的電芯頂蓋焊接不同,需旋轉電芯配合焊接頭的擺動軌跡完成焊接,焊縫狹窄,容易焊偏,焊接難度大。利元亨采用特有的緊固方式對產品進行完全緊固,避免轉盤轉動導致產品產生位移。并使用深度視覺檢測技術,準確抓取電芯運動軌跡,焊接平臺通過軟件進行差補處理,同步配合焊接頭的運動,對準狹窄焊縫,實現電芯頂蓋的高速精準焊接。目前能夠穩定的保持焊接優率。

3、全方位除塵,有效防止電芯短路

焊接和機構間的摩擦,讓電芯生產過程中不可避免地會產生的粉塵,粉塵失控容易造成電芯短路起火,因此長電芯生產過程中有著嚴苛的車間潔凈度要求,利元亨創新方案采用內外部除塵結合的方式:內部采用AAF空氣過濾器配合除塵系統抽風換氣,對內部游離粉塵進行清潔,確保設備潔凈。外部嚴格控制粉塵的產生,避免使用有粉塵產生風險的機構與元器件,對產線各段設置粉塵監管點。并通過對關鍵因子的DOE設計,結合流體分析工具、3D增材制造等方法,得出最優的焊接口除塵方案,全方位無死角除塵。

4、關鍵包膜機構,精準包裹電芯

一直以來,因為長電芯的藍膜拉扯容易變形、包膜容易形成氣泡等原因,包膜機構成為長電芯組裝線的一大難題。針對這個難題,利元亨技術團隊做了如下嘗試:取膜部分采用伺服+C5級直線模組驅動移位及備料循環等方式,最終攻克CTP長電芯的包膜難題。

5、型貼膠極耳撕裂問題

針對極耳貼膠撕裂問題,利元亨備用了多種貼膠方式,Z形膠采用先貼底部連接片后貼隔膜的方式,L形膠采用先整形后匹配貼膠的方式,不同的產品結構采用相對應的貼膠方式,從根源上解決極耳貼膠撕裂。

長電芯PACK線痛點解決方案

1、兼容范圍廣

利元亨CTP長電芯pack組裝線可兼容最大2500*1350,最小700*1200的包體,適應多種車型的電池包體,實現高兼容、高柔性生產。

2、整線全物流AGV對接

利元亨pack組裝線可實現600kg的電芯全物流AGV周轉,自動化程度高,克服因包體重量過大轉運難的問題。

3、焊接良率高達

焊接是pack里的核心工藝,一個焊點不良往往會導致整個電池包報廢。利元亨使用機器人帶焊接頭機構,多角度完成pack的雙側面加頂部焊接,并配合單獨壓力監控裝置,實現高達99.9%的焊接良率。

4、連接片焊后, 基于3D視覺的高精度檢測

連接片的焊接品質幾乎決定著電池包整體的導通優良性,過大或過小的焊縫截面積都將使得電池包的電性能與標準值產生較大偏離, 因此連接片的焊后檢測在pack組裝中尤為重要。利元亨方案在連接片焊后,基于3D視覺的高精度檢測,檢測目標高,嚴格把控連接片焊后品質。

目前,利元亨CTP長電芯組裝線和PACK線創新方案已在合作企業項目中得到充分驗證,受到客戶的一致好評。

責任編輯:xj

原文標題:【普沃思?技術π】利元亨CTP長電芯產線技術方案

文章出處:【微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

-

電芯

+關注

關注

14文章

727瀏覽量

25878 -

CTP

+關注

關注

0文章

38瀏覽量

7890 -

電池

+關注

關注

84文章

10588瀏覽量

129952

原文標題:【普沃思?技術π】利元亨CTP長電芯產線技術方案

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

明達MR30 IO模塊助力汽車座椅裝配線升級

ENNOVI推出新型軟包電芯接觸系統

適用于實現VR13.HC Vccin規范的數據中心應用的負載點解決方案

長電科技深耕5G通信領域,提供芯片封裝解決方案

PC應用中 Tiger Lake處理器的非隔離式負載點解決方案

適用于符合VR13.HC VCCIN規范的數據中心應用的負載點解決方案

動力電池模組裝配線:高效、精準的動力之源

利氪科技完成C輪融資超10億元,加速智能線控底盤系統全球布局

芯行紀科技完成數億元B輪融資

芯行紀完成數億元B輪融資,由紐爾利資本和祥峰成長基金聯合領投

M9航空接頭3針里的零配件怎樣裝配線

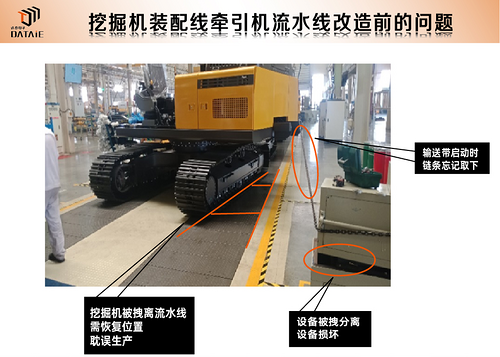

挖掘機生產裝配線無線通訊應用

利元亨長電芯裝配線痛點解決方案

利元亨長電芯裝配線痛點解決方案

評論