摘 要:針對(duì)傳統(tǒng)PC 構(gòu)件手工拆裝模生產(chǎn)作業(yè)人員多、占地面積大和工位利用率低的生產(chǎn)方式,結(jié)合機(jī)器人運(yùn)動(dòng)控制技術(shù)、激光掃描技術(shù)和圖像感知技術(shù),提出了一種基于3D 視覺引導(dǎo)的直角坐標(biāo)系機(jī)器人系統(tǒng)。在闡述視覺引導(dǎo)機(jī)器人自動(dòng)拆裝模具原理的基礎(chǔ)上,設(shè)計(jì)了一種針對(duì)混凝土預(yù)制構(gòu)件拆裝模具的四自由度直角坐標(biāo)系機(jī)器人系統(tǒng),開發(fā)了基于EtherCAT 總線的分布式控制軟硬件系統(tǒng),并進(jìn)行工廠實(shí)際生產(chǎn)測(cè)試。測(cè)試結(jié)果表明:該機(jī)器人可以直接由圖紙驅(qū)動(dòng)自動(dòng)完成PC 構(gòu)件的拆模和裝模等核心生產(chǎn)過程;模具識(shí)別準(zhǔn)確率高于99.5%;單個(gè)模具的裝模節(jié)拍少于20 s;抓手中心重復(fù)定位精度達(dá)到±1 mm。為混凝土預(yù)制構(gòu)件拆裝模實(shí)現(xiàn)全自動(dòng)化作業(yè)提供了完整解決方案。

近年來,隨著經(jīng)濟(jì)的快速發(fā)展,勞動(dòng)力成本的上升,預(yù)制構(gòu)件加工精度與質(zhì)量、裝配式建筑施工技術(shù)和管理水平的提高以及國家政策因素的推動(dòng),預(yù)制裝配式建筑呈現(xiàn)快速發(fā)展的態(tài)勢(shì)[1]。混凝土預(yù)制構(gòu)件(簡稱PC 構(gòu)件)是實(shí)現(xiàn)建筑主體結(jié)構(gòu)預(yù)制的基礎(chǔ),而當(dāng)前國內(nèi)PC 構(gòu)件生產(chǎn)線裝備的自動(dòng)化水平遠(yuǎn)不能滿足住宅工業(yè)化的發(fā)展需求[2]。按構(gòu)件圖紙形狀和尺寸進(jìn)行模具拼接和組裝、構(gòu)件生產(chǎn)完成后的模具清洗與回收等過程是PC 構(gòu)件生產(chǎn)的核心環(huán)節(jié)[3]。目前,國內(nèi)PC 生產(chǎn)線主要以手工或機(jī)械輔助拆裝模為主,而國外用于拆裝模具的機(jī)器人價(jià)格高且不能適應(yīng)國內(nèi)出筋構(gòu)件的生產(chǎn)。

為此,本文提出一種基于3D 視覺引導(dǎo)的直角坐標(biāo)系機(jī)器人系統(tǒng),并在此基礎(chǔ)上開發(fā)了用于拆裝模具的機(jī)械抓手、用于生產(chǎn)出筋構(gòu)件的模具以及其他輔助機(jī)構(gòu)。最后對(duì)整個(gè)機(jī)器人系統(tǒng)進(jìn)行了實(shí)際生產(chǎn)測(cè)試與分析,有效提高了系統(tǒng)的控制精度和節(jié)拍,完全滿足PC 生產(chǎn)線對(duì)于拆模和裝模的全自動(dòng)化生產(chǎn)需求。

1 機(jī)器人本體結(jié)構(gòu)設(shè)計(jì)

在工業(yè)機(jī)器人領(lǐng)域中,直角坐標(biāo)機(jī)器人是具有多個(gè)自由度的一種典型多用途工業(yè)機(jī)器人,各自由度可建成空間直角關(guān)系,該機(jī)器人運(yùn)動(dòng)簡單,承載能力強(qiáng)[4]。本文所設(shè)計(jì)的直角坐標(biāo)機(jī)器人有4 個(gè)自由度,能夠帶動(dòng)機(jī)械抓手在三維空間中沿X 軸、Y 軸以及Z 軸進(jìn)行水平移動(dòng),Z 軸上的抓手可以圍繞 Z 軸進(jìn)行旋轉(zhuǎn)。

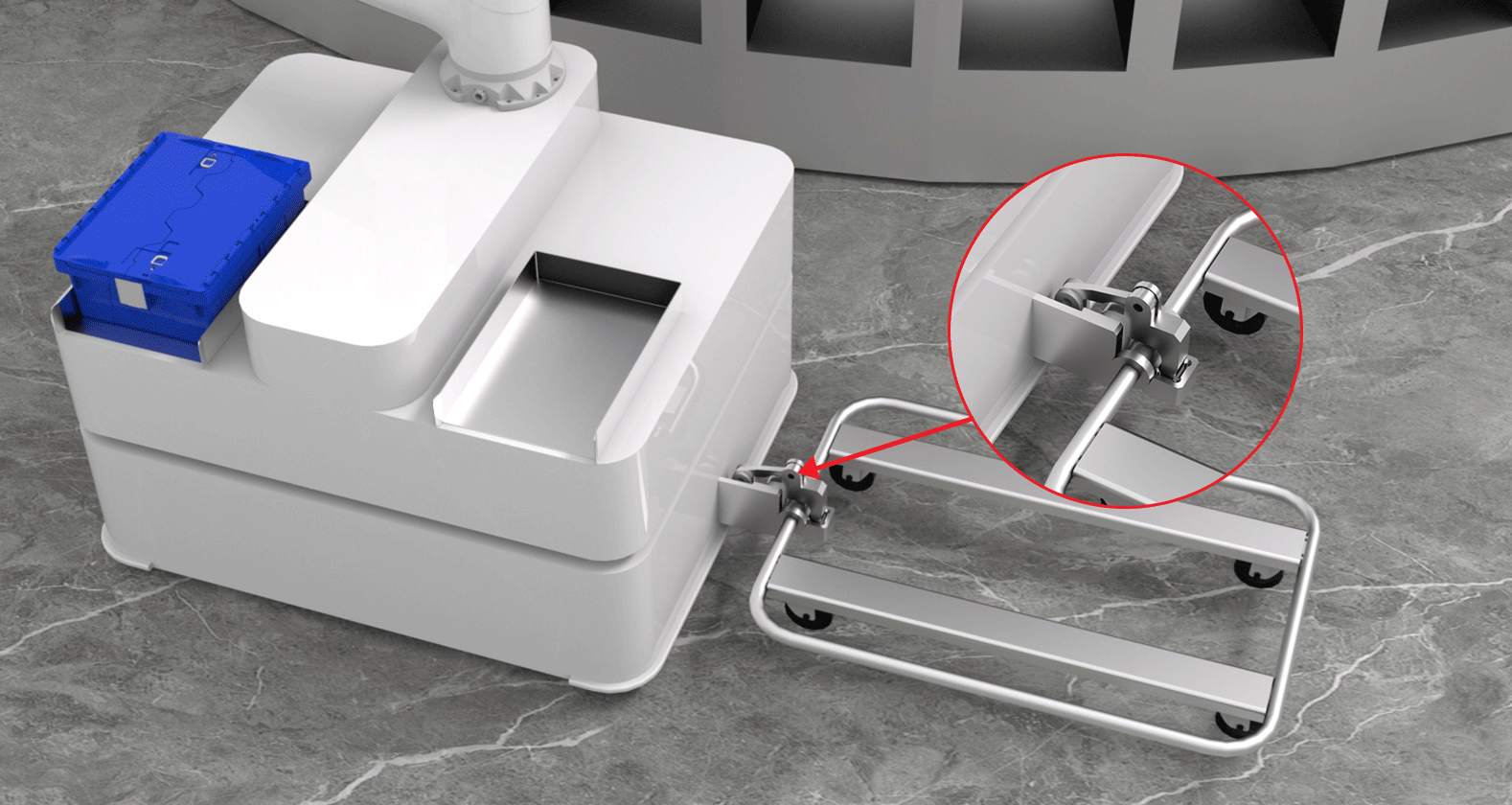

所述直角坐標(biāo)機(jī)器人本體結(jié)構(gòu)模型如圖 1 所示,主要由三軸聯(lián)動(dòng)龍門架以及安裝在三軸聯(lián)動(dòng)龍門架上的機(jī)械手和模具識(shí)別傳感器模塊組成,其中三軸聯(lián)動(dòng)龍門架包括X 軸桁架、 Y 軸導(dǎo)軌、 YZ 滑臺(tái)和Z 軸導(dǎo)軌。機(jī)器人中的4 個(gè)關(guān)節(jié)由4 個(gè)伺服電機(jī)進(jìn)行驅(qū)動(dòng),通過現(xiàn)場總線實(shí)現(xiàn)機(jī)器人的精確定位、PC 構(gòu)件生產(chǎn)的模具拆卸后識(shí)別回收、畫線、 裝模等工作,極大提高了生產(chǎn)效率,可杜絕人為因素導(dǎo)致的產(chǎn)品尺寸誤差波動(dòng)大,避免生產(chǎn)安全隱患。

1.X 軸桁架 2.Y 軸桁架 3.Z 軸桁架4.R 軸旋轉(zhuǎn)抓手 5 機(jī)器人控制柜圖1 4 軸直角機(jī)器人本體結(jié)構(gòu)

機(jī)械抓手結(jié)構(gòu)如圖2 所示,主要由抓手主體、夾抓模塊、敲磁釘模塊、中心定位模塊和畫線模塊組成。抓手主體上相對(duì)安裝有兩組夾抓模塊,兩組夾抓模塊內(nèi)分別安裝敲磁釘模塊,定位模塊與抓手主體連接,畫線噴油模塊與定位模塊連接。夾爪、敲磁釘和中心定位模塊均為氣動(dòng)結(jié)構(gòu),在抓手進(jìn)氣管道上安裝有壓力檢測(cè)傳感器,負(fù)責(zé)檢測(cè)系統(tǒng)壓力是否在安全范圍內(nèi)。

1. 中心定位插銷 2. 噴墨畫線機(jī)構(gòu) 3. 激光測(cè)距傳感器4. 敲磁釘氣缸 5. 上下氣缸 6. 壓力傳感器7. 電磁閥島 8. 抓手機(jī)構(gòu)圖2 拆裝模機(jī)器人抓手結(jié)構(gòu)

2 3D 視覺系統(tǒng)設(shè)計(jì)

2.1 系統(tǒng)組成

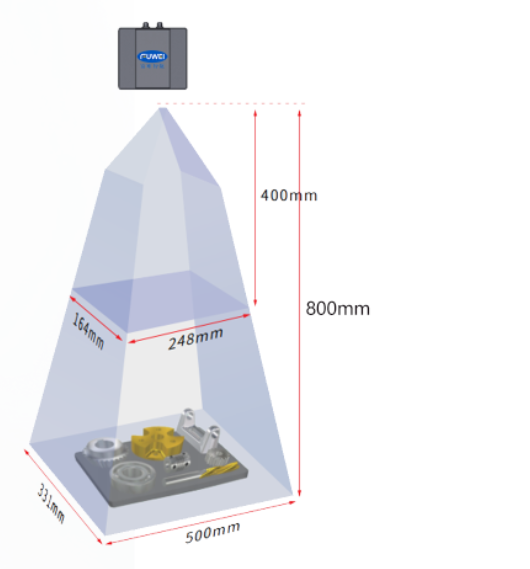

所設(shè)計(jì)的視覺系統(tǒng)硬件以PC 作為控制中心,由200 萬像素工業(yè)相機(jī)、半導(dǎo)體線激光器以及相應(yīng)的傳感器固定裝置組成。系統(tǒng)軟件為基于Opencv 開發(fā)的對(duì)應(yīng)的線激光處理算法。工業(yè)相機(jī)和半導(dǎo)體線激光以固定的角度和高度安裝在拆裝模機(jī)器人Z 軸。系統(tǒng)運(yùn)行時(shí),激光器發(fā)出一條結(jié)構(gòu)光照射在待掃描工作臺(tái)上,通過拆裝模機(jī)器人X 方向勻速移動(dòng)完成對(duì)整個(gè)工作臺(tái)模具的掃描,生成點(diǎn)云圖像,經(jīng)過圖像處理后輸出模具的角度和坐標(biāo)信息,以便于機(jī)械手拆模。

2.2 測(cè)量原理

所搭建的3D 視覺系統(tǒng)基于結(jié)構(gòu)光測(cè)量技術(shù),采用激光三角測(cè)距原理[5],如圖3 所示,線激光照射在被測(cè)物上表面,被工業(yè)相機(jī)接收,點(diǎn)A、B 是激光束在不同高度的被測(cè)物表面上的中心位置,點(diǎn)A′、B′是工業(yè)相機(jī)靶面上的像點(diǎn),點(diǎn)A 所在的平面設(shè)為基準(zhǔn)面,AO的距離已知,由此可計(jì)算出高度H。

圖3 3D 視覺系統(tǒng)結(jié)構(gòu)示意圖

機(jī)器人帶著模具識(shí)別傳感器模塊以固定速度沿X 方向運(yùn)動(dòng)至整個(gè)工作平臺(tái)掃描結(jié)束。

2.3 點(diǎn)云圖象處理

首先將相機(jī)標(biāo)定至機(jī)器人坐標(biāo)系下,每一幀圖象中激光線上X 方向的點(diǎn)由機(jī)器人位置給出,Y 方向的點(diǎn)取相機(jī)像素坐標(biāo),Z 方向的高度值H 可以計(jì)算得出,通過連續(xù)掃描整個(gè)工作臺(tái),得到工作臺(tái)上所有像素點(diǎn)的三維點(diǎn)云。

為進(jìn)一步求出三維點(diǎn)云對(duì)應(yīng)的模具特征信息,需要將三維點(diǎn)云進(jìn)行平面模型投影濾波,將三維點(diǎn)云投影到Z=0 也就是X-Y 平面上[6]。點(diǎn)云投影并不能直接獲取模具特征,轉(zhuǎn)換完成的二維圖像須包含每個(gè)點(diǎn)的深度,可用灰度圖顏色的深淺來表示原點(diǎn)云數(shù)據(jù)的深度。通過設(shè)置合理的灰度( 深度) 閾值得到工作平臺(tái)的二值圖象。

由三維點(diǎn)云求解得到的二值圖像存在很多噪點(diǎn)以及小的孔洞,這些都會(huì)影響最終模具識(shí)別的準(zhǔn)確性,可以通過二值圖像的基本形態(tài)學(xué)運(yùn)算解決這些干擾。首先通過對(duì)圖象腐蝕能夠消融連通區(qū)域的邊界,選擇適當(dāng)大小和形狀的結(jié)構(gòu)元素,可以濾除掉所有不能完全包含結(jié)構(gòu)元素的噪聲點(diǎn)[7]。腐蝕后的模具圖象會(huì)變得比原始圖象更瘦小,因此腐蝕后的圖象需要再進(jìn)行膨脹還原,以使圖像的輪廓變得光滑,最終求解出目標(biāo)模具的外接矩形輪廓。

2.4 拆模路徑規(guī)劃

由上可以得到每個(gè)模具在X-Y 平面的中心坐標(biāo)和角度。每個(gè)模具具有統(tǒng)一的高度,機(jī)器人根據(jù)其中心坐標(biāo)和角度就可以進(jìn)行抓取后回收。機(jī)器人需要遍歷每個(gè)模具的中心一次,使機(jī)器人遍歷的路徑最短等價(jià)于求解加權(quán)完全無向圖中訪問每個(gè)頂點(diǎn)的總權(quán)數(shù)最小的閉路,又稱之為最優(yōu)哈密頓回路[8]。目前還沒有一種有效的算法來求解最優(yōu)哈密頓回路,可使用近似算法解決該問題[。首先任意選取其中一個(gè)結(jié)點(diǎn)作為起點(diǎn),每一步都尋找離上一步距離最短的點(diǎn)作為下一個(gè)結(jié)點(diǎn),最終可以得到機(jī)器人近似最優(yōu)路徑軌跡。

3 機(jī)器人控制系統(tǒng)設(shè)計(jì)

3.1 系統(tǒng)總體設(shè)計(jì)

拆裝模機(jī)器人控制系統(tǒng)硬件結(jié)構(gòu)如圖8 所示. 拆裝模機(jī)器人主要控制和檢測(cè)的對(duì)象為直角機(jī)器人X、Y、Z和R 軸伺服電機(jī)、機(jī)器人主站模塊、模具輸送系統(tǒng)、工作臺(tái)清理系統(tǒng)和機(jī)械抓手模塊。拆裝模機(jī)器人系統(tǒng)主要由運(yùn)動(dòng)控制下位機(jī)、3D 視覺模塊、本地上位人機(jī)交互系統(tǒng)和中控室MES 系統(tǒng)的機(jī)器人管理模塊組成。

為使機(jī)器人具備更快的通信速度、更好的實(shí)時(shí)性、更精確的位置控制,本文采用EtherCAT 分布式總線網(wǎng)絡(luò)控制方式完成伺服和各IO 從站之間的通信。EtherCAT 協(xié)議處理完全在硬件中進(jìn)行,工作效率大大提高,1 000 個(gè)分布式I/O 數(shù)據(jù)的刷新周期僅為30μs[10]。本文選用倍福(Beckhoff)公司的CX 系列嵌入式PC為核心控制器,該控制器采用開放的EtherCAT 實(shí)時(shí)以太網(wǎng)總線協(xié)議,支持與第三方設(shè)備通信。上位機(jī)為PC機(jī)和觸模顯示器,主要負(fù)責(zé)3D 視覺算法程序運(yùn)算、系統(tǒng)監(jiān)控、人機(jī)界面的管理和指令控制,協(xié)調(diào)系統(tǒng)進(jìn)行工作; 倍福CX 嵌入式PC 運(yùn)動(dòng)控制器為下位機(jī),主要負(fù)責(zé)對(duì)上位機(jī)發(fā)出指令的處理,實(shí)現(xiàn)復(fù)雜精確的軌跡運(yùn)動(dòng),伺服驅(qū)動(dòng)器負(fù)責(zé)接收控制器發(fā)出的運(yùn)動(dòng)指令,驅(qū)動(dòng)伺服電機(jī)運(yùn)動(dòng),并根據(jù)編碼器與傳感器反饋的信號(hào)對(duì)電機(jī)進(jìn)行調(diào)整;MES 系統(tǒng)負(fù)責(zé)構(gòu)件圖紙導(dǎo)入、圖紙解析以及生產(chǎn)任務(wù)的發(fā)送,將解析后的數(shù)據(jù)和生產(chǎn)任務(wù)發(fā)送給下位機(jī)控制器執(zhí)行。

3.2 系統(tǒng)軟件實(shí)現(xiàn)

針對(duì)系統(tǒng)硬件的設(shè)計(jì)方案,用ST 結(jié)構(gòu)文本語言在TwniCAT 中編寫機(jī)器人控制主程序、機(jī)器人和MES 系統(tǒng)通訊接口程序以及機(jī)器人和上位機(jī)HMI 通訊接口程序。

系統(tǒng)任務(wù)類型和構(gòu)件圖紙數(shù)據(jù)由中控室MES 系統(tǒng)下發(fā),主要分為掃描拆模和畫線裝模兩種任務(wù)類型。掃描拆模:機(jī)器人收到任務(wù)后會(huì)判斷模具緩存庫空位是否足夠,若有足夠的庫位則直接啟動(dòng)機(jī)器人和3D 視覺系統(tǒng)勻速沿X方向掃描整個(gè)模具平臺(tái),得到平臺(tái)上每一個(gè)像素點(diǎn)的3維坐標(biāo)值,并進(jìn)一步提取模具特征,得到平臺(tái)上所有模具在機(jī)器人坐標(biāo)系下的中心坐標(biāo)、角度和長度,按最短路徑原則生成機(jī)器人拆模運(yùn)動(dòng)軌跡;畫線裝模:首先對(duì)MES 下發(fā)的圖紙數(shù)據(jù)進(jìn)行完整性和正確性校驗(yàn),數(shù)據(jù)無異常則按構(gòu)件外輪廓、預(yù)埋件輪廓坐標(biāo)分類存儲(chǔ)在機(jī)器人程序內(nèi)存中,根據(jù)外輪廓形狀特征和邊長得出每條邊的最優(yōu)模具拼接組合,根據(jù)預(yù)埋輪廓的形狀信息得出機(jī)器人X、Y 兩軸直線和圓弧插補(bǔ)動(dòng)作表,最后根據(jù)模具實(shí)際庫存數(shù)據(jù)生成機(jī)器人運(yùn)動(dòng)軌跡。

系統(tǒng)本地上位機(jī)人機(jī)交互界面基于Qt4.5 開發(fā)。Qt 具有良好的結(jié)構(gòu)化、靈活的面向?qū)ο蟮慕Y(jié)構(gòu)以及清晰的文檔和直觀的API,為開發(fā)跨平臺(tái)桌面應(yīng)用程序人機(jī)交互界面提供了良好的支持[11]。使用倍福公司提供的ADS 通訊協(xié)議完成控制器與上位機(jī)HMI 及MES 系統(tǒng)通訊。ADS 在傳輸層上使用的是TCP 協(xié)議,支持句柄直接訪問變量數(shù)據(jù),能夠方便完成PC 和控制器的通訊,從而實(shí)現(xiàn)控制系統(tǒng)運(yùn)行時(shí)與人機(jī)界面的數(shù)據(jù)交換。

系統(tǒng)觸模屏主要由操作員登陸、生產(chǎn)監(jiān)控、系統(tǒng)管理、任務(wù)列表和掃描識(shí)別等監(jiān)控畫面組成。

點(diǎn)擊左上角的Logo 圖標(biāo)即可回到機(jī)器人系統(tǒng)主界面,從主界面可以快速進(jìn)入其他各界面:生產(chǎn)監(jiān)控界面可以動(dòng)態(tài)顯示MES 系統(tǒng)下發(fā)的圖紙、每個(gè)軸的運(yùn)動(dòng)狀態(tài)以及生產(chǎn)進(jìn)度;系統(tǒng)管理界面主要完成模具、模具庫管理以及關(guān)鍵位置的示教;任務(wù)列表界面用于顯示機(jī)器人路徑規(guī)劃的結(jié)果;掃描識(shí)別界面用于3D 視覺識(shí)別結(jié)果及路徑規(guī)劃信息顯示。機(jī)器人生產(chǎn)監(jiān)控界面如圖12 所示。

圖11 人機(jī)界面控制窗口關(guān)系圖

圖12 本地上位機(jī)HMI 生產(chǎn)監(jiān)控界面

4 實(shí)驗(yàn)分析

機(jī)器人抓手中心安裝有一個(gè)用于畫構(gòu)件輪廓線的自動(dòng)噴液機(jī)構(gòu),可以將構(gòu)件圖紙輪廓在工作平臺(tái)畫出來。抓手中心Z 方向裝有一個(gè)激光測(cè)距傳感器,主要用于檢測(cè)接近目標(biāo)物體的距離并反饋給控制器進(jìn)行決策控制。激光傳感器的性能參數(shù)如表1 所示。

實(shí)驗(yàn)1:將激光傳感器分別安裝在激光指向X、Y、Z 軸方向上, 校準(zhǔn)后進(jìn)行定位測(cè)試,將被測(cè)標(biāo)準(zhǔn)平面塊固定在工作臺(tái)上進(jìn)行測(cè)試,機(jī)器人重復(fù)定位精度測(cè)試結(jié)果如表2 所示。

表2 中Δd 為控制某個(gè)軸運(yùn)動(dòng)指定位移后激光測(cè)距的變化量,測(cè)試得到的最大絕對(duì)誤差是0.7 mm,由此可知抓手中心重復(fù)定位精度可達(dá)到±1 mm。

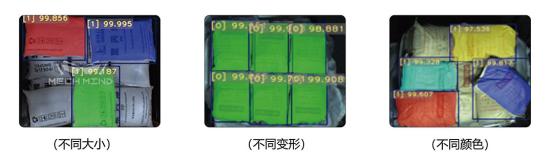

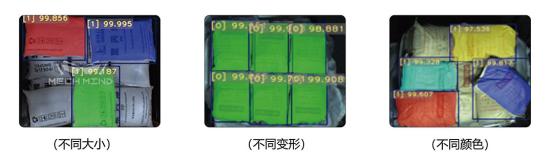

實(shí)驗(yàn)2:將生產(chǎn)用的模具隨機(jī)放在正常生產(chǎn)用的工作平臺(tái)上( 保證模具不超出視野邊界),讓機(jī)器人自動(dòng)掃描識(shí)別并抓取回收。連續(xù)測(cè)試10 次,每次擺放的模具不少于30 個(gè),得到模具識(shí)別抓取測(cè)試結(jié)果如表3 所示。

由實(shí)驗(yàn)結(jié)果可知,在319 個(gè)隨機(jī)擺放的樣本測(cè)試中,第9 次實(shí)驗(yàn)中有1 個(gè)模具中心坐標(biāo)識(shí)別不準(zhǔn)確導(dǎo)致該模具未能正確抓取回收,機(jī)器人發(fā)生故障(模具是否能成功被抓取是中心坐標(biāo)是否識(shí)別正確的依據(jù),在角度一致的情況下,抓手設(shè)計(jì)的抓取允許誤差為±4 mm)。由此可知系統(tǒng)模具正確識(shí)別率優(yōu)于99.5%。

5 結(jié)論

本文針對(duì)PC 構(gòu)件生產(chǎn)中人工裝模和拆模效率低、工位多、占地面積大等問題,設(shè)計(jì)了一種基于3D 視覺引導(dǎo)的機(jī)器人自動(dòng)裝拆模系統(tǒng)。生產(chǎn)實(shí)驗(yàn)結(jié)果表明:

1)該系統(tǒng)創(chuàng)新開發(fā)了一種低成本的激光掃描3D相機(jī)模具識(shí)別系統(tǒng),其正確識(shí)別抓取率優(yōu)于99.5%。

2)創(chuàng)新發(fā)明了一種出筋新型模具,開發(fā)了Allplan和CAD 構(gòu)件圖紙深度解析接口,真正實(shí)現(xiàn)了由圖紙直接機(jī)器人進(jìn)行柔性拆裝模自動(dòng)化生產(chǎn),適應(yīng)國內(nèi)出筋和不出筋PC 構(gòu)件柔性生產(chǎn)需求。

3)開發(fā)的通用線掃3D 識(shí)別物料和引導(dǎo)機(jī)器人定位系統(tǒng)可快速應(yīng)用在其他視覺引導(dǎo)機(jī)器人進(jìn)行搬運(yùn)、碼垛等場合,為建筑等其他視覺識(shí)別應(yīng)用機(jī)器人提供了解決思路。該機(jī)器人已經(jīng)在國內(nèi)多條PC 生產(chǎn)線得到良好應(yīng)用,有效提高了PC 構(gòu)件生產(chǎn)的自動(dòng)化水平。

參考文獻(xiàn)

[1] 王星. 住宅產(chǎn)業(yè)化中PC 預(yù)制構(gòu)件的技術(shù)應(yīng)用[J]. 住宅與房地產(chǎn),2018(2):108.

[2] 楊立勝. 住宅產(chǎn)業(yè)化P C 預(yù)制構(gòu)件技術(shù)應(yīng)用研究[ D ] .武漢:湖北工業(yè)大學(xué),2017.

[3] 邵海東. 我國建筑工業(yè)化發(fā)展現(xiàn)狀與思考探析[J]. 中國建材科技,2017,26(3):86,87.

[4] 陳彥宇, 田東莊, 許翠華, 等. 基于PLC 直角坐標(biāo)式機(jī)器人控制系統(tǒng)的設(shè)計(jì)[ J ] . 自動(dòng)化儀表, 2 0 1 8 , 3 9 ( 4 ) :42-45,50.

[5] Zhang Zili, Wu Guanghua, Wang Qiyue,etal. An automaticlarge-scale 3D coordinate measurement system based on visionguidance[P]. SPIE/COS Photonics Asia,2016.

[6] Jia Chaochuan,Yang Ting,Wang Chuanjiang,etal. A new fastfiltering algorithm for a 3D point cloud based on RGB-Dinformation.[J]. PloS one,2019,14(8).

[7] 趙繼紅, 俞和權(quán). 預(yù)測(cè)跟蹤一種二值圖象的輪廓跟蹤方法[J]. 自動(dòng)化學(xué)報(bào),1990(5):470-472.

[8] Yvonne Kemper,Jim Lawrence. The odd–even invariant andHamiltonian circuits in tope graphs[J]. European Journal ofCombinatorics,2018.

[9] 王亞麗, 徐晨東. 一種基于關(guān)聯(lián)矩陣判斷圖的哈密頓性及求解哈密頓回路的算法[J]. 寧波大學(xué)學(xué)報(bào)( 理工版),2018,31(2):83-88.

[10] 張穎, 平雪良, 王晨學(xué), 等.ROS 下基于EtherCAT 的串聯(lián)機(jī)器人控制系統(tǒng)[J]. 傳感器與微系統(tǒng),2018,37(3):106-109.

[11] 沈煒, 王曉聰. 基于Qt 的嵌入式圖形界面的研究和應(yīng)用[J]. 工業(yè)控制計(jì)算機(jī),2016,29(1):101,102,104.

[12] 楊勇軍, 龍辛, 王紀(jì)新.EtherCAT 網(wǎng)絡(luò)中非周期信息的實(shí)時(shí)調(diào)度[J]. 機(jī)械工程與自動(dòng)化,2017(3):69,70.

編輯:jq

-

機(jī)器人

+關(guān)注

關(guān)注

211文章

28379瀏覽量

206916 -

PC

+關(guān)注

關(guān)注

9文章

2076瀏覽量

154147

原文標(biāo)題:基于3D 視覺引導(dǎo)的拆裝模機(jī)器人系統(tǒng)設(shè)計(jì)

文章出處:【微信號(hào):vision263com,微信公眾號(hào):新機(jī)器視覺】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

智能移動(dòng)機(jī)器人

復(fù)合機(jī)器人搭載2D視覺和3D視覺分別有什么不同 #2D視覺 #3D視覺 #視覺定位 #視覺引導(dǎo) #復(fù)合機(jī)器人

3D視覺引導(dǎo)的多SKU紙箱拆解

紙箱的拆碼垛,3D視覺引導(dǎo)機(jī)器人無序抓取

基于FPGA EtherCAT的六自由度機(jī)器人視覺伺服控制設(shè)計(jì)

3D視覺引導(dǎo)方案解決工廠產(chǎn)線上下料難題

重磅| 奧比中光全新雙目系列3D相機(jī),搭載自研芯片,為智能機(jī)器人而生

機(jī)器人3D視覺引導(dǎo)系統(tǒng)框架介紹

富唯智能案例|3D視覺引導(dǎo)機(jī)器人抓取鞋墊上下料

智能機(jī)器人3D視覺無序抓取 #智能機(jī)器人 #人工智能 #3D視覺 #無序抓取 #視覺引導(dǎo) #工業(yè)機(jī)器人

工業(yè)自動(dòng)化,3D視覺在五金件上下料中的應(yīng)用

3D視覺引導(dǎo)3C薄片自動(dòng)化上料

一款可以控制復(fù)合機(jī)器人3D視覺抓取的工業(yè)軟件#工業(yè)軟件 #工業(yè)機(jī)器人 #3D視覺

3D機(jī)器視覺技術(shù)發(fā)展迅猛,歐菲光在該領(lǐng)域持續(xù)深入布局

技術(shù)基因+自主創(chuàng)新,光鑒科技塑造3D視覺感知新范式

剖析3D視覺引導(dǎo)的拆裝模機(jī)器人系統(tǒng)設(shè)計(jì)

剖析3D視覺引導(dǎo)的拆裝模機(jī)器人系統(tǒng)設(shè)計(jì)

評(píng)論