作者:張偉,李長春,王圣元,阮謝永,余亞東,潘張鑫

STM32系列處理器是由意法半導體ST公司生產、基于ARM公司Cortex-M3內核的MCU,專門為微控制系統、汽車控制系統、工業控制系統和無線網絡等嵌入式應用領域而設計,具有高性能、低功耗、高集成度、豐富且性能出眾的片上外設、編程復雜度低等優點。數字式電鍍電源并聯均流系統以數字通信和控制的方式實現多個電源模塊的并聯工作,提供更大的輸出功率,具有組合靈活、可靠性高、人機接口友善、工作模式多樣等優點。本文采用STM32F103VET6處理器作為主控芯片,實現了一種以CAN總線為通信媒介、具有穩壓/穩流/安培時/工藝曲線/遠程控制5種工作模式、液晶圖形顯示的數字式電鍍電源并聯均流系統(以下簡稱“并聯均流系統”),給出了系統主要軟硬件的詳細設計方案。

1 總體設計

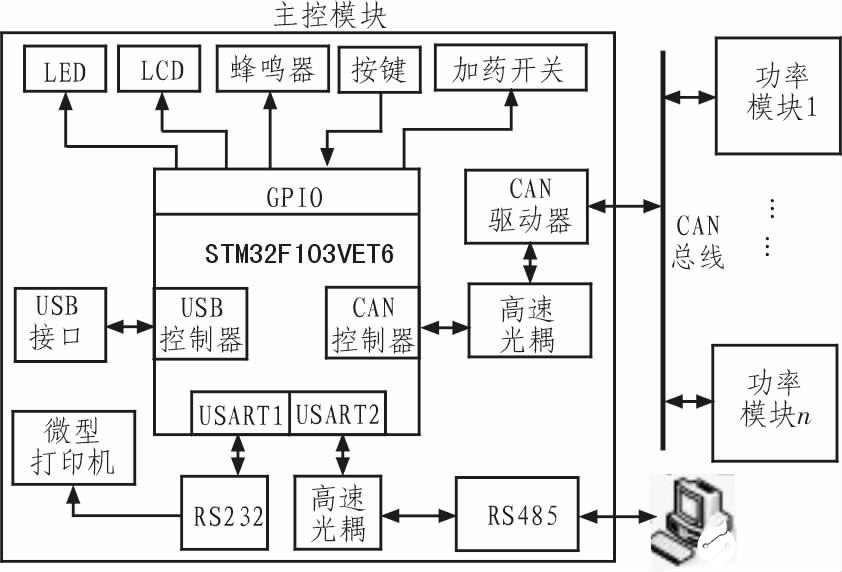

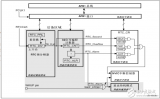

并聯均流系統由主控模塊和功率模塊組成,如圖1所示。主控模塊和功率模塊間以高效和高可靠性的CAN總線為通信媒介。主控模塊完成人機交互和整機的運行監控。每個功率模塊實質為單個電源模塊,按照主控模塊的指令以穩壓或穩流的方式工作。系統在穩流工作方式下,主控模塊將設定工作電流均勻分配給每個功率模塊,功率模塊根據分配電流控制本模塊以穩流方式運行,從而實現系統穩流和均流。系統在穩壓工作方式下,主控模塊指定一個功率模塊為主模塊,其余為從模塊。主模塊按照主控模塊給定的電壓以穩壓方式工作,實現系統穩壓。同時主控模塊獲取每個功率模塊的電流,計算平均電流并分配給從模塊,從模塊按照平均電流以穩流方式工作,實現系統均流。在穩流或穩壓工作的基礎上,安培時模式下主控模塊統計工作安培時數,當達到設定安培時數時進行加藥控制。工藝曲線模式下主控模塊控制系統按照設定的穩壓或穩流工作曲線工作。遠程控制模式下,上位機通過與主控模塊通信完成對系統的運程監控。

圖1 系統總體結構圖

2 系統硬件設計

2.1 主控芯片STM32F103VET6

STM32F103VET6屬于STM32F103增強系列處理器,具有更多片內RAM和外設,具體特性如下:

1)采用基于哈佛架構的3級流水線內核Cortex-M3,具有單周期乘法、硬件除法特性,最高工作頻率72 MHz,運算速度高達1.25DMips /MHz.

2)內置高速存儲器,高達512 k字節的閃存和64 k字節的SRAM.

3)多達80個快速多功能雙向I/O口,所有I/O口可以映射到16個外部中斷;幾乎所有端口均可容忍5V信號。

4)多達11個定時器,包括4個16位通用定時器、2個16位帶死區控制的PWM高級控制定時器、2個看門狗定時器、系統時間定時器、2個用于驅動DAC的16位基本定時器。

5)多達13個通信接口,包括2個I2C接口、5個USART接口、3個SPI接口、CAN接口、USB2.0全速接口、SDIO接口。

6)3個12位A/D轉換器,1μs轉換時間(多達21個輸入通道)和2通道12位D/A轉換器。

STM32F103VET6出色的性能和豐富的資源使得幾乎不需要擴展外圍電路就能完全滿足設計要求,使硬件設計大為簡化。執行速度和內存容量完全滿足主控模塊的多任務實時應用。如圖1所示,主控模塊設計使用STM32F103VET6的CAN、USART、USB等通信接口,CAN用于和功率模塊通信,2個USART分別用于微型打印機和485通信(上位機通信),USB用于筆記本現場配置電源系統參數。主控模塊人機界面中的LCD、按鍵、LED指示、蜂鳴器以及加藥開關,均通過GPIO連接,共計34個。

2.2 CAN通信模塊

CAN通信模塊是系統中最關鍵的通信模塊,由CAN控制器、光耦隔離和CAN總線驅動器組成(見圖1)。CAN控制器集成于STM32F103VET6內部,完全支持CAN協議2.0A和2.0B,波特?最高可達1兆位/秒。控制器內部集成3個優先級可配置的發送郵箱、2個3級深?的接收FIFO、14個位寬可變的過濾器組和靈活的中斷管理,可以高效地完成主控模塊與多個功率模塊間的大量通信。

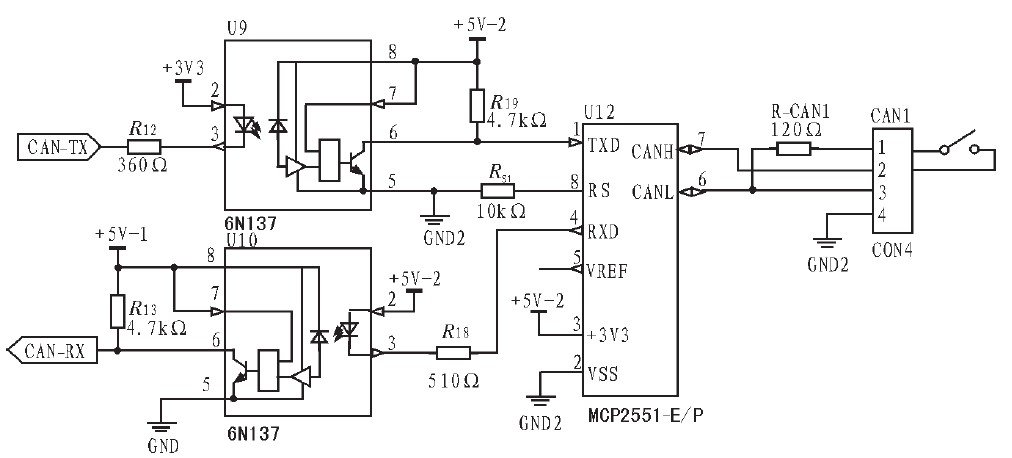

光耦隔離和CAN總線驅動器電路如圖2所示。CAN-TX和CAN-RX是與CAN控制器相連的發送數據線和接收數據線。由于系統輸出功率大,電磁干擾強,采用高速光耦6N137將CAN控制器與CAN總線隔離。MCP2551是一個可容錯的高速CAN總線驅動器,作為CAN控制器和物理總線的接口。

圖2 耦隔離和CAN總線驅動器電路

2.3 LCD模塊

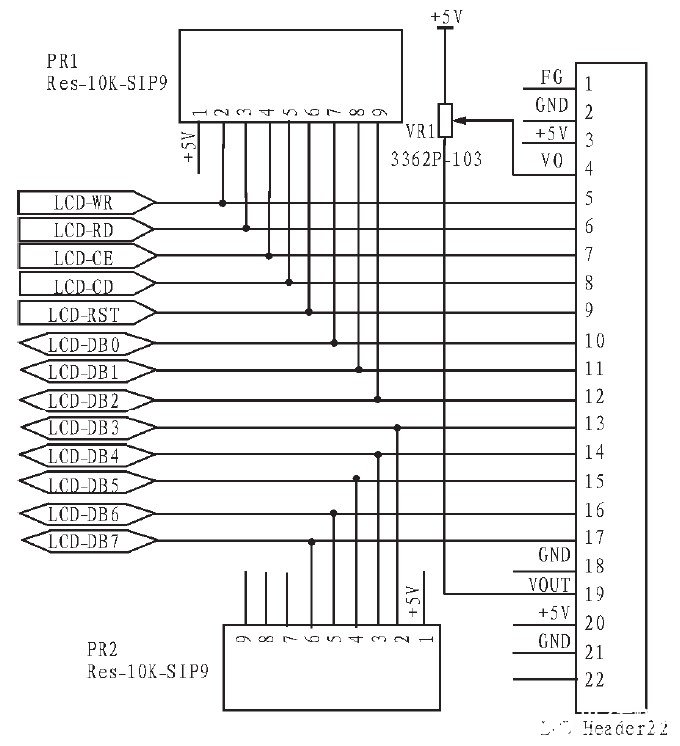

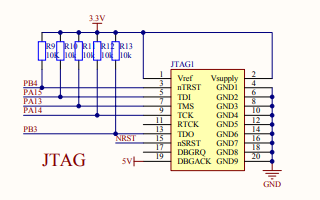

LCD模塊是人機界面的主要組成部分。用LCD代替傳統的數碼管,可以應用圖形交互界面,使人機交互方便友善。系統采用240x128圖形點陣STN液晶模塊ZLG240128A,該模塊采用RA6963控制器,內建256-word的ROM字形產生器,可以顯示英文字型、數字符號等字母,并支持最大64 kByte的外部顯示內存(Display RAM),具有文字顯示模式、繪圖顯示模式及混合顯示模式。LCD接口電路如圖3所示,左側LCD控制和數據線與5 V容忍GPIO連接。LCD模塊的工作電壓為5 V,而STM32F103VET6的輸出電壓為33 V,因此使用10 k排阻Rp1、Rp2作為上拉電阻,并使用GPIO的開漏模式。可變電阻VR1用于背光亮度調節。

圖3 LCD接口電路

3 系統軟件設計

3.1 軟件總體架構

軟件總體架構如圖4所示。底層固件庫模塊由ST公司提供,包括STM32F103系列處理器所有外設驅動和應用接口。啟動配置模塊由匯編文件stm32f10x_startup.s構成,完成堆棧和中斷向量表的初始化。硬件配置模塊完成復位和時鐘(RCC)、中斷控制器、GPIO、看門狗、定時器等片內外設的初始化。中斷服務包括系統節拍時鐘、看門狗、CAN收發、定時器、USART的中斷服務程序。設計中采用實時操作系統,便于實現人機界面、通信、控制等多個任務的協調運行,保證控制的實時性。人機界面模塊包括LCD驅動、按鍵掃描、圖形用戶界面、LED和蜂鳴器驅動,實現人機交互。工作控制模塊監控多個功率模塊并聯運行,并實現均流。通信模塊完成監控功率模塊運行所需要的CAN通信和上位機遠程控制時的485通信。定時器模塊提供其他模塊工作所需要的定時功能。

圖4 軟件總體架構圖

3.2 工作控制模塊

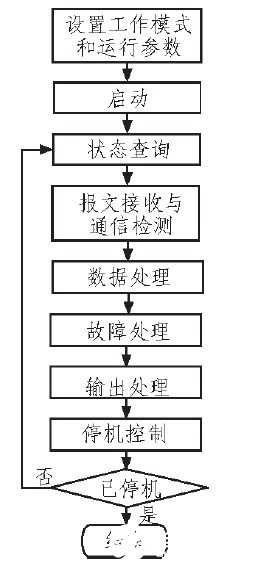

工作控制模塊包括系統初始化和運行控制兩部分。系統初始化通過讀取功率模塊的額定參數、統計功率模塊數、計算系統總額定電流,以確定并聯系統的初始配置。運行控制按照用戶指定方式,實時監控功率模塊并聯運行,監控流程如圖5所示。首先向功率模塊設置穩壓或穩流工作模式以及電壓或電流參數,然后發送啟動命令,使功率模塊開始工作。狀態查詢以廣播方式發送查詢命令,以查詢各功率模塊的運行狀態和參數。報文接收接收功率模塊發送的查詢響應報文,并從報文中獲得數據;通信檢測根據是否有響應報文判斷通信是否正常。數據處理根據報文接收中獲得的數據計算總電流、電壓、平均電流(穩壓模式)、安培時(安培時模式)等系統運行參數。故障處理檢測功率模塊和系統故障,進行故障處理和報警。輸出處理根據當前的運行狀態輸出控制參數,包括軟啟動輸出、在穩壓模式下輸出平均電流、安培時模式下輸出加藥信號、工藝曲線模式下輸出下一階段的電壓或電流參數等。停機控制在需要停機時通過發送停機命令控制功率模塊停止工作。

圖5 運行監控流程圖

4 實驗應用

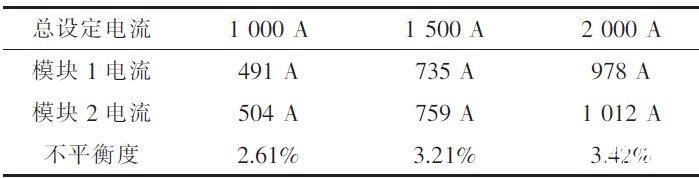

實驗系統包含2個1 000 A/15 V的功率模塊,系統在總設定電流下以穩壓模式運行,測得表1中實驗結果數據。

表1 穩壓模式測試結果

從表中可見,均流不平衡度在5%以內,滿足國家相關標準,實現了功率模塊的并聯運行和均流。經實際測試表明,系統其他相關指標均滿足要求,系統運行穩定可靠。

5 結論

并聯均流系統采用ARM芯片STM32F103作為主控芯片,利用其豐富的資源和強大性能,實現了多種外設接口并簡化了硬件設計,實現了圖形交互界面、基于操作系統的任務調度、CAN和上位機通信以及多種工作模式,增強了系統的功能、友善性和擴展性。

責任編輯:gt

-

電源

+關注

關注

184文章

17706瀏覽量

249984 -

處理器

+關注

關注

68文章

19265瀏覽量

229671 -

人機交互

+關注

關注

12文章

1206瀏覽量

55384

發布評論請先 登錄

相關推薦

基于STM32的大功率數字式電鍍電源并聯均流系統設計

基于STM32的大功率數字式電鍍電源并聯均流系統設計

基于數字式電鍍電源并聯均流系統設計方案

基于STM32F103VET6的串口數字時鐘的設計與實現

采用STM32F103VET6處理器實現數字式電鍍電源并聯均流系統的設計

采用STM32F103VET6處理器實現數字式電鍍電源并聯均流系統的設計

評論