隨著機械工業的發展和科研水平的不斷提高,對機械傳動產品的實驗與檢測手段不斷提出了更高的要求。長期以來,我國的傳動試驗臺的研制基本上還停留在傳統的人工方式水平上,主要類型為以機械力或液壓力的機械功率流封閉式試驗臺和用發電機作負載的電功率封閉試驗臺。這些試驗臺或由于節能或由于加載方面而各具特色,都存在一個共同的缺點,但自動化程度低,很難按事先設計的試驗過程進行試驗,無法模擬實際工況對各種機械傳動產品的影響,因此試驗結果與實際情況總難免有相當距離,這在很大程度上影響了試驗數據對機械傳動產品的設計、生產的直接指導作用。傳動試驗平臺大多采用人工操縱方式,試驗過程的監控及試驗數據的采集和處理都較麻煩且準確性低,不易實現多參數自動控制和失效判定。

為了彌補以上不足,我們提出了一種新的方案—以一機械封閉式機械傳動實驗臺為基礎,由交流電動機驅動,采用交流變頻調速系統實現無級調速,數字液壓加載控制系統實現無級加載和載荷譜的模擬。控制系統采用面向對象程序設計技術和分層的設計思想,將多種控制算法和數據處理算法集成于一體,提供友好的人機交互界面,對計算機采集的數據進行可視化處理。

l 多功能試驗臺的組成及工作原理

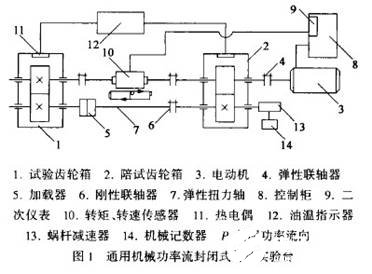

根據試驗臺的功率傳遞原理和加載方法的不同,試驗臺可分為開放式功率流式、封閉功率流式和電功率流閉式三大類。機械封閉功率流式試驗臺(如圖1),由于可用小功率原動機與低的功耗進行大的功率試驗,具有不需要安置耗能裝置,節能等優點,而運用很廣泛。在封閉系統中,功率一端流出,又從另一端流人,形成循環封閉流,因此只要從外界輸入不多的能量便可保持系統運轉。電動機供給的能量,主要是補償封閉系統中各零部件在運轉時的摩擦功率損失,其值約為封閉功率值的 10%~15%左右。

2 系統方案

試驗臺控制裝置應能夠在線實時控制轉速、載負的變化,響應速度快,抗干擾能力強;數據的采集與處理應滿足采樣范圍寬,能實現不同頻率下的采樣,自動處理分析數據,得出分析結果,操作界面方便,易于控制。

2.1 硬件方案

采用硬件的方法主要是采用專用集成電路和專門設計的硬件線路板來完成轉矩轉速信號的采集、轉換、求平均值和放大、計數、濾波等。硬件線路復雜,僅電源就要提供正負24V、10V、5V等各種不同的穩壓電源,結構復雜,可靠性低且功能單一,只能瞬時得到各種指標值,不能存儲、顯示和打印等。

2.2 軟件方案

本系統建立在Windows2000平臺上,用VC++語言編制而成。將變頻器、電機、載器、加傳感器、數據采集卡等抽象為類,設備模塊化,對系統可針對試驗臺試件和設備的更換,對類進行擴充、修改、添加、組合,實現多種不同的實驗,大大提高了試驗臺及其控制系統的適用性。

2.3設計方案

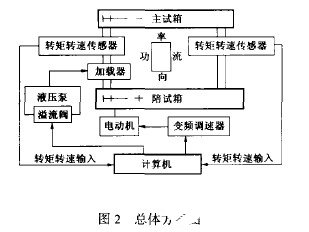

試驗臺以一臺高檔工業控制計算機作為核心,配以單片機系統,分別對電機調速系統和液壓加載系統進行控制。工控機不但是控制器,同時還具有記錄儀、示波儀、動態信號分析儀等功能,還能方便地根據不同實驗的需要設置不同的轉速、轉矩、溫度等報警參數和失效判定指標。其總體設計方案見圖2。

3 計算機數據采集、測試及控制

3.1計算機數據采集、測試

在對CB2000卡式轉矩儀和PCL-812PG多功能數據采集卡的參數進行配置后,性能參數測試是通過用JC2B轉矩轉速傳感器(如圖3所示)和配套 CB2000卡式轉矩儀,由計算機來完成數據采集、處理和控制任務。采用人機對話形式操作,根據不同的任務,可按標準的或非標準的試驗方法進行試驗,其試驗結果均可實現以數字或曲線形式顯示在屏幕上,或輸出到打印機上,還可保存在數據庫中。

3.2負載和轉速控制

通過PC812-PG的模擬量輸出口分別對變頻器和數字閥發出電壓信號,實現對轉速和載荷的控制。

4 試驗臺的設計特色及用途

該設計方案將傳統的機械傳動實驗臺與新興的計算機技術有機地結合起來,計算機實現對轉速、載荷的數字控制,使轉速和載荷反應靈敏,能夠較好地模擬實際工況,實現對實驗臺轉矩、轉速信號準確、在線、實時、高速采集和處理。采用變頻器可實現恒轉矩調速和恒功率調速,省去以往用控制柜的不便。該試驗臺還具有很強的開發潛力,通過軟件版本的不斷升級和少量的硬件改進,可以使試驗臺的適用范圍不斷增加。

適用的機械傳動裝置有,圓柱齒輪減速箱、變速器、錐齒輪、汽車驅動橋,蝸桿減速器、行星齒輪減速器、鏈帶傳動、傳動等裝置。

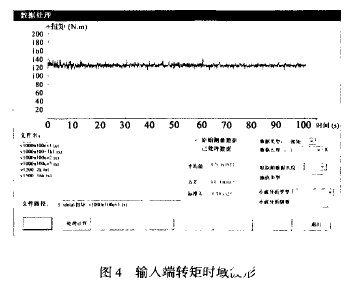

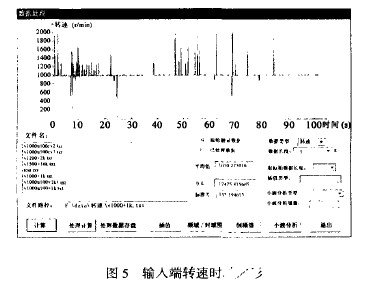

下面是采集負載恒為M=130N?m,減數器輸入端N=1000r/min的轉速信號的1k數據(如圖4和圖5),進行傅立葉變換或小波變換(略),可對系統進行分析和故障診斷。圖6為在不同轉速、不同負載下傳動效率曲線圖,圖中曲線由上至下的輸入轉速分別為600r/min、800r/min、 1000r/min、1200r/min、1600r/min。

實驗臺轉動時,要消耗電動機一部分功率,其只隨傳動軸轉速的變化而變化。引起該功率損失的主要因素有傳動件在轉動時的摩擦、由于加工和裝配誤差而加大的摩擦以及攪油、空氣阻力和其它動載荷等。隨著轉速的增加,由于功率損失增加,在相同負載下傳動效率會有所降低。從圖6可以看到,相同負載下,轉速越高,效率越低,也表明實驗臺的測試結果與理論是相符合的。實驗臺是9級精度閉式圓柱齒輪傳動,其傳動效率的理論值應在96%左右,由于電機、加載器、傳動器、軸承等的摩擦,油損失、攪裝配誤差以及測量值的誤差,使得計算出的傳動效率低于理論值。

5 結論

該新型多功能機械傳動試驗臺以機械功率流封閉式機械傳動試驗臺為基礎,以計算機為核心,采用變頻器和交流電動機作為調速系統,以液壓泵站和加載器構成加載系統模擬實際工況,使用轉矩轉速傳感器獲取轉矩和轉速數據,與圓柱齒輪減速箱一起構成了功率流封閉的機械傳動試驗臺。整個試驗臺以計算機作為控制與處理中心,該設計方案充分體現計算機資源和數字化技術的靈活運用。本文研制的試驗臺已成功地用于系統傳動功率、機械產品承受載荷的測試。多次試驗表明,該試驗臺與現有的其它同類試驗臺相比,自動化程度大大提高,模擬實際工況的能力明顯增強。

責任編輯:gt

-

控制器

+關注

關注

112文章

16332瀏覽量

177812 -

計算機

+關注

關注

19文章

7488瀏覽量

87854 -

工控機

+關注

關注

10文章

1726瀏覽量

50503

發布評論請先 登錄

相關推薦

基于工業控制計算機實現機械試驗臺及控制系統的設計

基于工業控制計算機實現機械試驗臺及控制系統的設計

評論