1.概論

汽輪機控制系統由調節系統和保安系統組成。

調節系統是為了保證汽輪機組穩定運行和獲得運行所需的靜態特性;保安系統的作用則是當機組出現危險工況時,保護機組的安全。

汽輪機的主要用途,是用來驅動發電機發電,向用戶輸送電能。發電用汽輪機分為凝汽式和中間再熱凝汽式。另有一些型式的汽輪機,除驅動發電機發電外,還在其中某一級或一級以上抽汽,向熱用戶供熱。這些汽輪機稱為熱電聯供機組或稱供熱機組。發電用汽輪機具有轉速調節系統,簡稱調節系統,用來維持機組等轉速運行,以保證所提供的電能頻率穩定。熱電聯供汽輪機,除具有調速系統外,還具有調壓系統,用以維持供熱抽汽壓力的穩定。轉速調節和抽汽壓力調節是汽輪機的基本控制策略。

發電用汽輪機的運行方式有兩種,即單機運行和多機并列運行。其中多機并列運行構成電力網,又稱并網運行。

當機組為單機運行時,用戶電負荷的變化全部由本機組承擔。要求調速系統能適應用戶負荷的變化,穩定地調節功率,以維持等轉速運行。當機組并網運行時,用戶的負荷由電網中各機組共同承擔,所導致的電網頻率變化的調節是在各機組調速系統共同承擔的基礎上由某些指定的機組進行二次調節,這些指定的機組稱為調頻機組。由于電負荷由多臺機組承擔,便引出負荷分配和負荷調整問題。單臺機組負荷調整可以引起電網頻率的變化,從而引起網中各機組負荷的再分配。頻率的二次調整、負荷調整、和各機組負荷分配,都是在調速系統特性的基礎上進行的。

現代大型汽輪發電機組,幾乎毫無例外地都是并網運行。電網的調度管理,將網中的機組分為基本負荷機組、調峰機組、調頻機組和尖峰負荷機組。這些機組的調節特性,要求在調速系統的基礎上增加相應的調節功能,這就使現代大型機組控制系統的控制策略變得復雜化和多樣化。

現代大型電站大多采用單元制結構,即汽輪發電機組與鍋爐系統是一個完整的體系,汽輪發電機的控制與鍋爐的控制密切相關,必須緊密協調。所以現代大型汽輪發電機組的控制策略又包含了鍋爐及龐大的輔機系統協調控制的要求。

對于熱電聯供機組,汽輪機的控制策略還應包括熱網控制。

現代汽輪機控制系統的控制策略是在傳統的基本控制策略的基礎上,考慮了電網控制,熱網控制和機爐協調控制的需要而發展起來的。數字電液控制系統DEH(DigitalElectro-HydraulicControlSystem)是現代汽輪機控制系統的典型形式。

保安系統是汽輪機控制系統不可分割的部分。各種汽輪機保安系統的組成大致相同,主要包括超速保護系統、危急遮斷系統、掛閘系統和各種試驗系統。其中遮斷系統與汽輪機監視系統TSI(TurbineSupervisoryInstrumentationSystem)的遮斷信號和其它設備來的遮斷信號接口。

2.汽輪機調節系統的分類

汽輪機傳統的調節系統為液壓調節系統,它由測量元件給定機構放大元件和執行機構環節組成。根據測速元件的不同,液壓調節系統又分為機械液壓式和純液壓式兩大類。

機械液壓式調節系統的測速元件為機械式離心調速器。哈爾濱汽輪機廠和北京重型電機廠采用的調節系統為機械液壓式,調速器為彈簧片式高速離心調速器,是前蘇聯列寧格勒金屬工廠的典型形式。

全液壓調節系統采用液壓式離心調速器作為測速元件,我國東方汽輪機廠和上海汽輪機廠的液壓系統屬于這種類型。其中東汽廠采用徑向鉆孔泵,液壓系統仍屬列寧格勒金屬工廠類型。上汽廠采用旋轉阻尼,其液壓系統源自美國西屋公司。

此外,還有一種用于小汽機的全液壓系統,其特征為調速泵與主油泵合用一個徑向鉆孔泵。

3.調節系統的基本組成

如上所述,調節系統由測速元件,給定機構放大器和執行機構等環節組成。根據這些環節功能不同,可將調節系統劃分為兩部分,即控制器和執行器。控制器的主要任務是完成控制策略運算,執行器的任務是根據調節器(控制器)的運算結果驅動和定位調節機構。

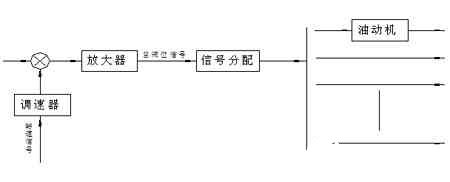

液壓調速系統控制器,由調速器、同步器、放大器、信號分配器等環節組成,控制策略為轉速有差調節。由調速器和同步器給出轉速偏差信號,經過液壓放大器放大,形成總閥位信號,經過信號分配器控制各執行器,即油動機,由油動機驅動和定位汽輪機的調節機構,即調節閥。單機運行時,同步器用來調整汽輪機轉速;并網后,同步器用來調整分配給本機的負荷。

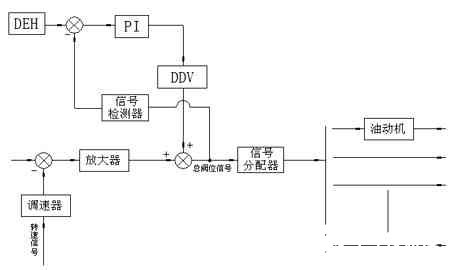

為了適應現代汽輪機控制系統復雜的控制策略,數字電液控制系統應運而生。數字電調稱為純電調或稱全電調,簡稱DEH。DEH控制器由微機系統組成,執行器由多個油動機組成的液壓執行系統。

根據液壓執行系統所采用的工質不同,DEH又分為低壓透平油型和高壓抗燃油型。

此外,還有一種過渡型DEH,稱為電液并存型。其控制策略的運算采用計算機控制器,同時保留了液壓控制器作為備用。

4.電調改造方案基本原理

電調改造的主要工作,是將汽輪機液壓調節系統改造為電液控制系統的執行器,然后配上計算機控制器,構成完整的電液控制系統。電調改造的關鍵是液壓系統的改造。

液壓系統改造的主要要求,一是要根據機組原有液壓系統的狀況和特性,采用盡可能簡單的方案實現計算機控制器接口,實現要求的控制策略。

基本改造方案可歸納為三種

1)從液壓控制器的某一中間環節引入電液放大器,以實現與算機控制器接口,實現全電調控制。這種方案稱為電液放大器型純電調。其液壓系統可以完整保留,作為備用。

2)將油動機改造為電液油動機,實現與計算機控制器接口,實現全電調控制。這種方案稱為電液油動機型純電調,油動機前各環節可以拆除,不再保留液壓備用。

3)高壓抗燃油純電調,原有的液壓調節系統各環節全部拆除,液壓執行系統需重新設計。

前兩種方案部分保留了原液壓系統,或者說是原液壓調節系統改造而成的全電調,都是低壓透平油純電調,改造效果與改造方案的設計關系很大。第三種方案是一種全新設計,與原系統已無關系。

圖1 低壓透平油純電調改造方案原理

下面以低壓透平油純電調為例做以闡述:

電液放大器型透平油純電調:

圖2

5.改造要點描述

?中間滑閥下至調速器滑閥的二次脈動油排油口堵列。調速器滑閥與調速原可保留,不用。但附加超速保護管路應堵死。

?若機組有電液轉換器,切換閥和跟蹤滑閥,則應折除,并將中間浮雕閥下油壓與超速限制滑閥、危急遮斷器滑閥和啟動閥接通,在這些部套原安裝位置加裝蓋板。

?中間滑閥便成為二位工作方式,可接受啟動閥、危急遮斷器滑閥和超速限制滑閥控制,使各油動機建立開啟條件,實現快關和遮斷。

?對于哈汽和北重型系統,還應拆徐微分器,或切斷其二次脈動油輸出管路,防止其誤動影響系統正常工作。

?保留超速限制滑閥。若原系統中爭超速限制滑閥,則應增加OPC電磁閥,以實現超速限制功能。

?保留各油動機、配汽杠桿、凸輪配汽機構,將各油動機改造為電液油動機。

?電液油動機由DDV閥、油動機滑閥、油動機活塞、雙冗余LVDT組成,接受PI伺服板控制,構成位移閉環反饋回路,使油動機行程正比于DEH總閥位信號。油動機原有的液壓反饋機構和反饋滑閥,反饋杠桿等,予以拆除。

?DDV閥與可調節流閥一起,裝在液壓集成塊上,每個油動機液壓集成塊可裝在油動機原反饋閥位置上,可以利用原有的三次脈動油液壓油路。各集成塊電可集中在原中間滑閥附近,利用原來的三次脈動油管路將液壓集成塊與油動機聯系起來。可調節流用業調整油動機的機械0偏,使DDV閥工作在壓力油口微開位置,使DDV閥失電時油動機能自然關閉。

?設置—外置式濾油器,向各液壓集成塊提供經過過濾的液壓油。濾油器為雙聯可切換式,配有壓差監視器和切換閥可在線更換濾芯。過濾精度為25μm。

?DDV閥采用D634

?液壓保安系統、啟動操作系統和各種試驗系統不列入改造范圍。如用戶有特殊要求時,可針對用戶要求另作處理。

?DEH控制器可按純電調的控制功能進行控制策略配置。

6.結論

本改造方案及論文的創新點在于:將原調節系統大部份套退出使用,只保留油動機滑閥、油動機活塞及其以后的配汽部套。這些部套是原系統中故障率最低的部套,因而可以將原系統存在的主要缺陷予以排除。電液電動機具有很高的靈敏度,其值高于原靈每度的最高值,且在全行程范圍內都存相同的靈敏度。所保留的凸輪配汽機構,為混合調節方式,其控制我與兩屋型閥門管理相同。由于電調的功能取決于DEH控制器,所以本方案可實現純電調全部控制功能。

責任編輯:gt

-

控制器

+關注

關注

112文章

16332瀏覽量

177812 -

接口

+關注

關注

33文章

8575瀏覽量

151019 -

計算機

+關注

關注

19文章

7488瀏覽量

87852

發布評論請先 登錄

相關推薦

采用計算機控制器實現汽輪機數字電液控制系統的設計

采用計算機控制器實現汽輪機數字電液控制系統的設計

評論