原煤在開采過程中經(jīng)常會混入各類鐵器、錨桿、錨索、網(wǎng)片、破損膠帶、電纜頭、木材等生產(chǎn)廢舊物資。此外,井下作業(yè)產(chǎn)生的生活垃圾(如塑料瓶、塑料袋等)也會混入到提升原煤中。煤炭中的雜物極易堵塞管道、溜槽、閥門、篩孔等部件,成為困擾選煤廠連續(xù)生產(chǎn)的主要因素之一。煤炭中的雜物,輕則堵塞運(yùn)輸系統(tǒng),降低脫泥脫介系統(tǒng)效率,發(fā)生跑、冒、滴、漏現(xiàn)象;重則可能導(dǎo)致帶式輸送機(jī)劃傷或分選設(shè)備堵塞,造成設(shè)備故障及產(chǎn)品質(zhì)量事故。如果雜物進(jìn)入商品煤,在商品煤使用過程中,還有可能會因某種雜物的存在而導(dǎo)致使用設(shè)備受損、鍋爐爆炸等安全生產(chǎn)事故,從而帶來嚴(yán)重的經(jīng)濟(jì)損失,甚至造成人員傷亡。雜物的存在還制約了出口煤業(yè)務(wù)的發(fā)展,經(jīng)常導(dǎo)致不必要的商務(wù)糾紛和索賠,給煤炭生產(chǎn)企業(yè)造成了不應(yīng)有的經(jīng)濟(jì)損失。

清除煤中的雜物,既是個(gè)老問題,又是個(gè)新問題。無論是煤炭生產(chǎn)企業(yè)還是用煤企業(yè),從未忽視過煤炭中雜物的分揀工作。尤其是近幾年來,煤中雜物的分揀問題變得越來越突出,對雜物分揀效果的要求也越來越高。過去的“三吸一篩”效率較低,己無法滿足清除煤中各種雜物的要求。

目前,在清除金屬雜物方面,采用電磁除鐵器的多級除鐵方式效果很好。對于煤中的木質(zhì)雜物,國內(nèi)外大多采用在工藝系統(tǒng)中設(shè)置破碎、篩分等加工環(huán)節(jié)來分離,也有采用清水立輪分選機(jī)、斜輪分選機(jī)或槽選機(jī)等清除木屑的實(shí)例。總體來說,這些方法具有一定效果,但也均存在一些不足。攔雜網(wǎng)、除雜鉤等機(jī)械裝置也是近年來常用的除雜方法,但除雜效率較低,且需要頻繁檢查和維護(hù)除雜裝置,應(yīng)用局限性較大。

為減少商品煤中雜物數(shù)量,大多數(shù)選煤廠一般在塊煤手選帶式輸送機(jī)上設(shè)置人工手選環(huán)節(jié)來揀除雜物,但存在雜物揀除率低,員工勞動(dòng)強(qiáng)度大,安全系數(shù)低等問題。

從我國目前在用的雜物分離設(shè)備狀況看,效率低、故障多和維修量大是制約煤中雜物分離設(shè)備推廣使用的主要因素。為了解決雜物對煤炭生產(chǎn)的影響,針對煤中雜物的混雜狀況,研究開發(fā)了一種基于機(jī)器視覺的智能識別與機(jī)械手精準(zhǔn)抓取的煤中雜物智能分選系統(tǒng)(以下簡稱“雜物智能分選系統(tǒng)”),并在淮北礦業(yè)集團(tuán)渦北選煤廠得到了成功應(yīng)用。

1工藝設(shè)計(jì)

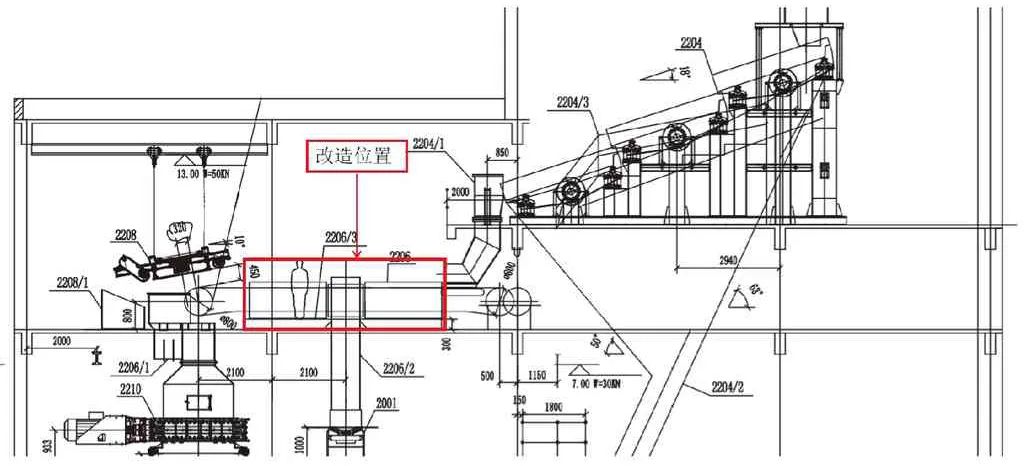

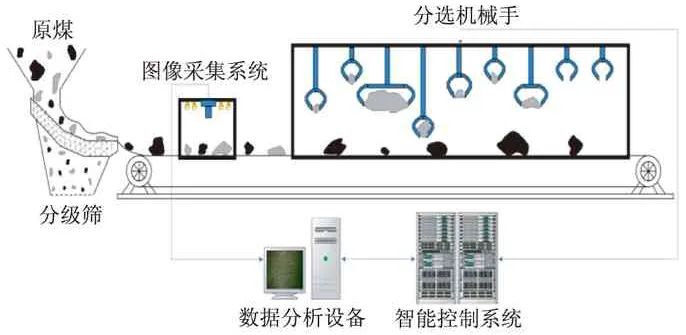

雜物智能分選系統(tǒng)安裝在渦北選煤廠的篩分車間內(nèi),位于+8.00m平面的2206#轉(zhuǎn)載帶式輸送機(jī)(帶長9m,帶速0.45m/s)上方,用以代替原機(jī)頭滾軸篩除雜。雜物智能分選系統(tǒng)工藝布置如圖1所示,分選過程如圖2所示,現(xiàn)場安裝如圖3所示。

圖1 雜物智能分選系統(tǒng)工藝布置圖

分選時(shí),原煤經(jīng)篩孔為80mm的振動(dòng)篩分級后,篩上物料通過溜槽進(jìn)入雜物智能分選系統(tǒng),進(jìn)入系統(tǒng)的物料首先通過彈性布料裝置,由該布料裝置將物料松散、均勻地鋪在帶式輸送機(jī)上,以方便后續(xù)處理。分散均勻的物料隨2206#帶式輸送機(jī)進(jìn)入圖像采集系統(tǒng),由圖像采集系統(tǒng)負(fù)責(zé)對進(jìn)入相機(jī)視野的物料進(jìn)行拍攝,從而在線獲取圖像資料,并通過USB光纖上傳至圖像分析系統(tǒng)。圖像分析系統(tǒng)通過機(jī)器學(xué)習(xí)算法,實(shí)現(xiàn)物料中雜物(木棍、竹坯子、繩頭、棉紗、手套和礦泉水瓶等)的識別及分類,雜物位置和姿態(tài)確定(以便后續(xù)機(jī)械手執(zhí)行抓取工作),以及物料運(yùn)動(dòng)時(shí)間確定三個(gè)功能,并把這些信息傳遞給智能控制系統(tǒng)。智能控制系統(tǒng)接收到圖像分析系統(tǒng)的信息后,確定機(jī)械手的控制策略,啟動(dòng)機(jī)械手抓取雜物,當(dāng)機(jī)械手按照設(shè)計(jì)好的控制執(zhí)行方案完成抓取目標(biāo)物體任務(wù)后,回到初始位置。

圖2 雜物智能分選系統(tǒng)分選過程示意圖

圖3 雜物智能分選系統(tǒng)現(xiàn)場安裝圖

2像素級雜物檢測模型

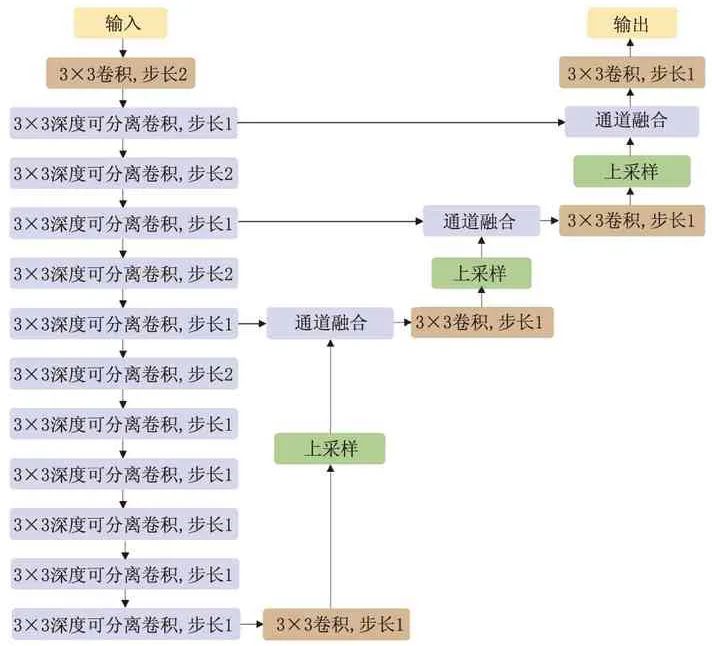

雜物智能分選系統(tǒng)采用了基于mobilenetv2的unet模型。unet是一個(gè)語義分割模型,其主要執(zhí)行過程與其他語義分割模型類似:首先,利用卷積進(jìn)行下采樣;然后,提取一層又一層的特征,利用這一層又一層的特征圖譜進(jìn)行上采樣;最后,得到一個(gè)輸出結(jié)果圖像,該圖像的每個(gè)像素點(diǎn)均對應(yīng)一個(gè)類別。

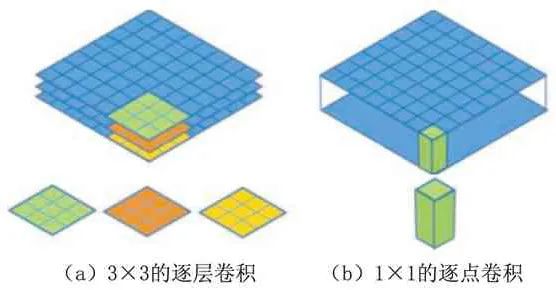

主干網(wǎng)絡(luò)采用輕量化卷積神經(jīng)網(wǎng)絡(luò)mobilenetv2進(jìn)行特征提取,其核心在于深度可分離卷積,即將一個(gè)標(biāo)準(zhǔn)卷積用兩個(gè)獨(dú)立的分解卷積進(jìn)行替換,結(jié)構(gòu)如圖4所示。第一層稱為逐層卷積,它通過對每個(gè)輸入通道應(yīng)用單個(gè)卷積濾波器來執(zhí)行輕量級濾波。第二層是1×1卷積,稱為逐點(diǎn)卷積,它通過計(jì)算輸入通道的線性組合來計(jì)算新的特征,有助于特征的提取。

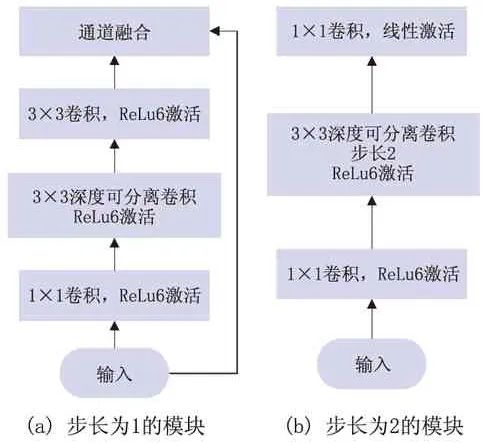

mobilenetv2對網(wǎng)絡(luò)模型進(jìn)行了有效的壓縮,其核心模塊結(jié)構(gòu)圖如圖5所示。標(biāo)準(zhǔn)卷積對大小為hi×wi×di的輸入張量,應(yīng)用卷積核:

k∈Rk×k×di×dj,

產(chǎn)生大小為hi×wi×dj的輸出張量,標(biāo)準(zhǔn)卷積層具有hi×wi×di×dj×k×k的計(jì)算成本。深度可分離卷積實(shí)際上是標(biāo)準(zhǔn)卷積層的插入式重新排列,它的卷積效果幾乎和普通卷積一樣,但計(jì)算代價(jià)只有hi×wi×di×(k2+dj)。與傳統(tǒng)卷積層相比,高效的深度可分離卷積減少了近乎k2的計(jì)算量(實(shí)際上是k2dj/(k2+dj))。由于mobilenetv2采用k=3,因此計(jì)算成本比標(biāo)準(zhǔn)卷積少8~9倍。基于mobilenetv2的雜物檢測模型的網(wǎng)絡(luò)結(jié)構(gòu)如圖6所示。

圖4 深度可分離卷積示意圖

圖5 mobilenet v2核心模塊結(jié)構(gòu)圖

圖6 基于mobilenet v2的unet模型網(wǎng)絡(luò)結(jié)構(gòu)圖

3分揀動(dòng)作方式最優(yōu)決策

在雜物智能分選系統(tǒng)中,機(jī)械手分揀動(dòng)作控制的最大難點(diǎn)是如何在密集的物料中精準(zhǔn)抓取目標(biāo)雜物,在保障分揀效率的同時(shí),降低機(jī)械手故障的可能性。因此,研究雜物檢測裝置與分揀控制裝置的協(xié)同作用機(jī)制至關(guān)重要。

根據(jù)雜物類型的不同和帶式輸送機(jī)上物料與雜物的空間關(guān)系,將分揀動(dòng)作方式的最優(yōu)決策拆解為以下幾種情況:

(1) 硬質(zhì)目標(biāo)雜物周圍無物料干擾。當(dāng)機(jī)械手夾取硬質(zhì)目標(biāo)雜物,且雜物周圍無其他物料干擾時(shí),由于機(jī)械手執(zhí)行動(dòng)作時(shí)不會受到影響,如果硬質(zhì)雜物多為棍狀雜物,可直接將檢測結(jié)果最小外接矩形中心點(diǎn)作為夾取點(diǎn)。

(2) 軟質(zhì)目標(biāo)雜物周圍無物料干擾。麻繩等軟質(zhì)雜物在物料傳送帶上的姿態(tài)往往各不不同,當(dāng)目標(biāo)雜物的質(zhì)心與雜物輪廓最小外接矩形中心不重合時(shí),則不能將最小外接矩形的中心點(diǎn)直接作為夾取點(diǎn)。此時(shí),應(yīng)結(jié)合檢測裝置中的像素級語義分割結(jié)果,對掩碼部分進(jìn)行骨架提取,最終將骨架的中心確定為夾取點(diǎn)。

(3) 目標(biāo)雜物周圍有物料干擾。當(dāng)目標(biāo)雜物被物料壓住,或物料與雜物緊貼時(shí),無論是選擇最小外接矩形中心,還是選擇目標(biāo)雜物圖像骨架中心作為夾取點(diǎn),都有可能受到物料影響,輕則使機(jī)械手受物料阻擋而導(dǎo)致最終夾空或夾到物料,重則影響機(jī)械手正常動(dòng)作,導(dǎo)致運(yùn)動(dòng)控制器報(bào)警,影響生產(chǎn)效率。因此,在有物料干擾的情況下確定雜物夾取點(diǎn)的位置,需同時(shí)考慮物料位置與雜物位置。可結(jié)合深度學(xué)習(xí)中的目標(biāo)檢測網(wǎng)絡(luò),對物料進(jìn)行統(tǒng)計(jì)和定位,得到物料的位置信息與輪廓外接矩形,然后根據(jù)物料與雜物的空間關(guān)系,將夾取點(diǎn)選擇在不受物料影響的骨架區(qū)域。

4系統(tǒng)測試分析

4.1測試方法

根據(jù)前期雜物智能分選系統(tǒng)的工業(yè)調(diào)試情況,對系統(tǒng)在不同生產(chǎn)狀態(tài)下的分揀效果進(jìn)行了在線測試與分析。測試數(shù)據(jù)來源于淮北礦業(yè)集團(tuán)渦北選煤廠2019年8月—2020年1月生產(chǎn)期間的調(diào)試測試試驗(yàn)與生產(chǎn)測試試驗(yàn)。分揀效果采用了4個(gè)評測指標(biāo):像素分割準(zhǔn)確率、雜物檢測準(zhǔn)確率、機(jī)械手分揀成功率和系統(tǒng)分揀率。

(1) 像素分割準(zhǔn)確率采用交并比,即檢測模型對雜物預(yù)測的結(jié)果圖像和雜物真實(shí)結(jié)果圖像的交集與并集的比值。該指標(biāo)可體現(xiàn)模型像素分割的精準(zhǔn)度。

(2) 雜物檢測準(zhǔn)確率即某時(shí)間段內(nèi)模型正確檢測到的雜物與雜物總數(shù)的比值。該指標(biāo)可以體現(xiàn)模型雜物檢測的準(zhǔn)確程度。

(3) 機(jī)械手分揀成功率是指機(jī)械手在接收到雜物檢測結(jié)果并執(zhí)行分揀動(dòng)作后的揀選動(dòng)作成功率,用某時(shí)間段內(nèi)機(jī)械手成功分揀出的雜物數(shù)與檢測系統(tǒng)檢測到的雜物數(shù)的比值表示。該指標(biāo)可以體現(xiàn)機(jī)械手的分揀質(zhì)量。

(4) 系統(tǒng)分揀率由某時(shí)間段內(nèi)機(jī)械手成功分揀出的雜物數(shù)與生產(chǎn)線上總雜物數(shù)的比值表示。該指標(biāo)可體現(xiàn)雜物智能分選系統(tǒng)最終的分揀效率。

4.2測試結(jié)果分析

在選煤廠生產(chǎn)狀態(tài)下,針對正常生產(chǎn)、煤泥污染嚴(yán)重和物料堆疊嚴(yán)重三種情況分別進(jìn)行了測試與分析。

4.2.1 正常生產(chǎn)情況

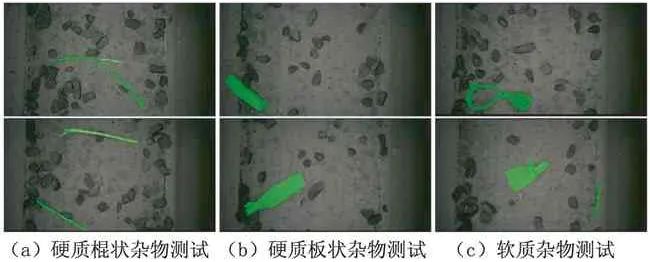

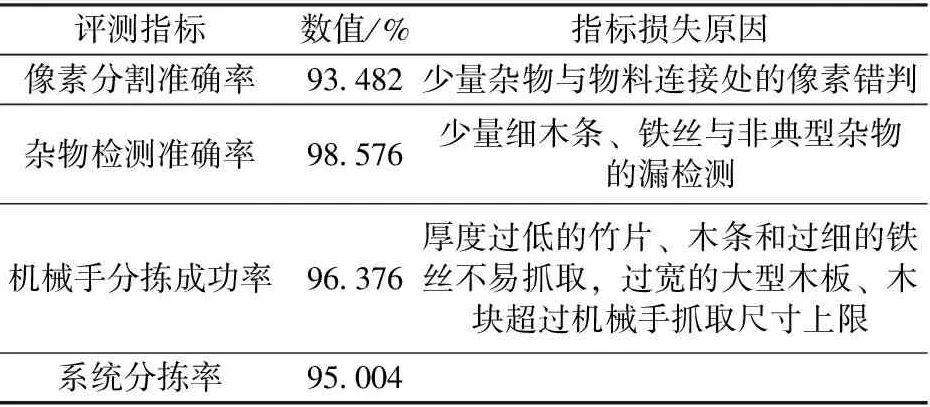

正常生產(chǎn)時(shí),物料分布均勻,粒度大小適中,堆疊情況較少。正常生產(chǎn)情況下的測試圖如圖7所示,測試分析結(jié)果見表1。

圖7 正常生產(chǎn)情況下的測試圖

表1 正常生產(chǎn)情況下的測試結(jié)果

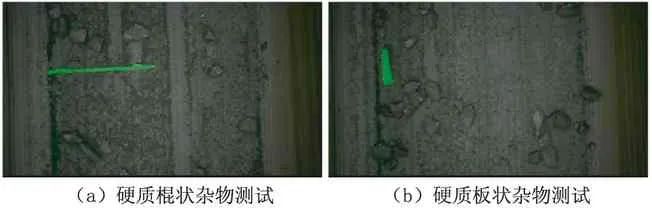

4.2.2 煤泥污染嚴(yán)重情況

當(dāng)工藝生產(chǎn)線前端出現(xiàn)篩分設(shè)備堵塞等情況時(shí),會導(dǎo)致系統(tǒng)對雜物的檢測難度上升。雖然在生產(chǎn)中此類情況較少,但是為了測試系統(tǒng)的魯棒性,也單獨(dú)進(jìn)行了統(tǒng)計(jì)分析。煤泥污染嚴(yán)重情況下的測試圖如圖8所示,測試分析結(jié)果見表2。

圖8 煤泥污染嚴(yán)重情況下的測試圖

表2 煤泥污染嚴(yán)重情況下的測試結(jié)果

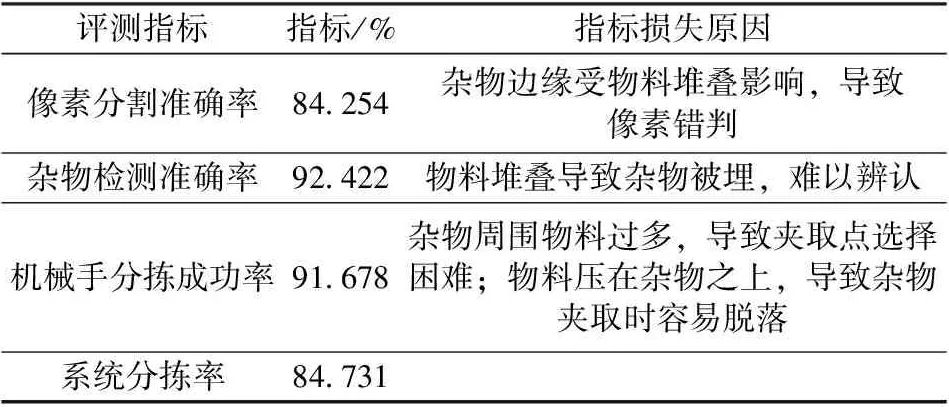

4.2.3 物料堆疊嚴(yán)重情況

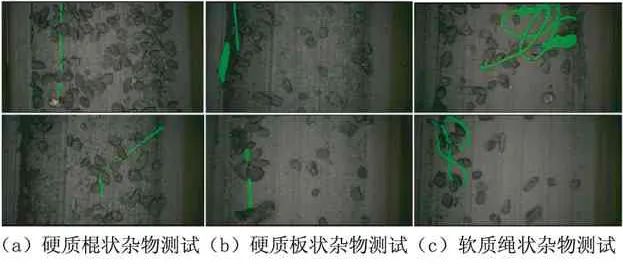

當(dāng)物料的流量過大或過于集中在雜物周圍時(shí),灰度雜物的檢測質(zhì)量和機(jī)械手的分揀質(zhì)量均會受到一定影響。物料堆疊嚴(yán)重情況下的測試圖如圖9所示,測試分析結(jié)果見表3。

圖9 物料堆疊嚴(yán)重情況下的測試圖

表3 物料堆疊嚴(yán)重情況下的測試結(jié)果

4.3最終測試結(jié)果

根據(jù)5個(gè)月的測試試驗(yàn),正常生產(chǎn)、煤泥污染嚴(yán)重和物料堆疊嚴(yán)重三種情況在生產(chǎn)中出現(xiàn)的比例大約為6∶1∶3,故以此為權(quán)重對四個(gè)評測指標(biāo)進(jìn)行綜合計(jì)算,最終得出:像素分割準(zhǔn)確率為90.381%,雜物檢測準(zhǔn)確率為96.647%,機(jī)械手分揀成功率為94.759%,系統(tǒng)分揀率為91.640%。

5結(jié)論

(1) 建立了基于語義分割的像素級雜物識別模型,構(gòu)建了復(fù)雜環(huán)境條件下機(jī)械手精準(zhǔn)抓取策略,能夠避開干擾物,實(shí)現(xiàn)硬質(zhì)物料和輕質(zhì)物料抓取點(diǎn)的精確選擇。

(2) 基于機(jī)器視覺的煤中雜物智能分選系統(tǒng)采用了機(jī)器學(xué)習(xí)的方法,運(yùn)用人工智能技術(shù)在線識別煤中的雜物,并配合后端的機(jī)械手執(zhí)行機(jī)構(gòu)完成雜物的揀選,最終實(shí)現(xiàn)了煤中雜物的智能分選。

(3) 煤中雜物智能分選系統(tǒng)是人工智能技術(shù)與煤炭分選過程有機(jī)結(jié)合的成功示范,必將推進(jìn)人工智能技術(shù)在煤炭洗選加工過程中的廣泛應(yīng)用。

編輯:lyn

-

機(jī)器視覺

+關(guān)注

關(guān)注

162文章

4433瀏覽量

121099 -

人工智能

+關(guān)注

關(guān)注

1799文章

48047瀏覽量

241946 -

機(jī)器學(xué)習(xí)

+關(guān)注

關(guān)注

66文章

8459瀏覽量

133371

原文標(biāo)題:基于機(jī)器視覺的煤中雜物智能分選系統(tǒng)研究

文章出處:【微信號:vision263com,微信公眾號:新機(jī)器視覺】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

【「具身智能機(jī)器人系統(tǒng)」閱讀體驗(yàn)】2.具身智能機(jī)器人的基礎(chǔ)模塊

【「具身智能機(jī)器人系統(tǒng)」閱讀體驗(yàn)】+初品的體驗(yàn)

《具身智能機(jī)器人系統(tǒng)》第1-6章閱讀心得之具身智能機(jī)器人系統(tǒng)背景知識與基礎(chǔ)模塊

適用于機(jī)器視覺應(yīng)用的智能機(jī)器視覺控制平臺

電路原理 電力系統(tǒng)分析電力電子電磁學(xué)

時(shí)鐘噪聲對DAC性能影響系統(tǒng)分析

機(jī)器視覺在嵌入式中的應(yīng)用

機(jī)器視覺和人工智能的關(guān)系與應(yīng)用

機(jī)器視覺的應(yīng)用實(shí)例解析

機(jī)器視覺的應(yīng)用流程是如何實(shí)現(xiàn)的

機(jī)器視覺中光源的種類及作用

機(jī)器視覺在智能制造中的應(yīng)用

什么是機(jī)器視覺中的圖像采集?

基于機(jī)器視覺的煤中雜物智能分選系統(tǒng)分析與應(yīng)用

基于機(jī)器視覺的煤中雜物智能分選系統(tǒng)分析與應(yīng)用

評論