介紹了一種大型搗固車工作狀態監控系統的設計方案,重點介紹車載主監控模塊的硬件設計及相關的軟件實現。該系統應用新型的M22A系列嵌入式工控模塊MiniARM9080構建硬件平臺,內嵌實時多任務操作系統μC/OS-II,實現對搗固車多個運行參數的實時監控。

搗固車是集機、電、液于一體的復雜系統,其運行參數多,工作環境惡劣,故障率高且難于排查,因此車載狀態監控系統成為搗固車必不可少的監控設備。但是目前國內鐵路大型養路機械搗固車的電氣控制系統基本用的都是模擬電路,結構復雜,故障率高,系統難以在線升級,且不便于維修,因此進行數字化改造是其迫切的要求。本文在傳統檢測系統的基礎上應用新型的M22A系列ARM嵌入式工控模塊MiniARM9080對整車進行現場實時監控,通過無線網絡把實時工況數據和GPS數據上傳至上位機,實時顯示機車的工作狀況,對異常進行報警處理,并完成歷史回放功能。操縱人員可根據現場情況,隨時了解搗固車各部分運行狀態,及時發現搗固車的隱患,從而避免故障發生。

1 系統概述

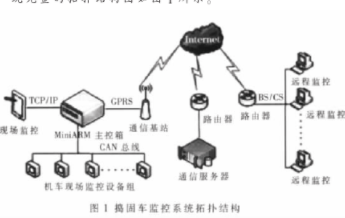

本系統主要分為4個功能子模塊。(1)顯示終端人機交互模塊:負責搗固車現場監控,為現場作業人員提供圖形化的工作參數數據參考; (2)車載MiniARM主控模塊:負責現場實時數據的采集、處理和傳輸,并為顯示終端與服務器的通信提供橋梁;(3)服務器:在物理上集通信服務器、數據庫服務器及WEB服務器為一體,具備遠程網絡、WEB服務、關系數據庫和實時數據庫等功能;(4)客戶端:通過BS和CS兩種方式為廣州鐵路集團數據監控中心提供搗固車工作狀態遠程監控的功能。系統完整的拓撲結構圖如圖1所示。

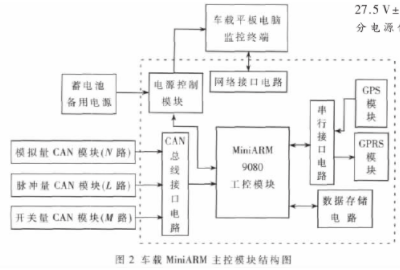

系統的車載部分包括MiniARM主控箱、平板監控電腦、各個分散的CAN監測點以及無線發送部分,整個系統的工作電壓為24 V。車載MiniARM系統主控模塊采用新型的M22A系列ARM嵌入式工控模塊MiniARM9080作為系統的控制核心,包含CAN數據采集結點、 GPS天線、通信和控制底板、交換機、以太網-CAN轉換器、蓄電池等功能部件,實現CAN數據采集、GPS數據接收、實時作業數據的處理、存儲和查詢及數據通信等功能。車載MiniARM系統主控模塊的結構如圖2所示。其中虛線部分電路構成系統通信與控制底板,安裝在MiniARM主控箱內,監控設備 CAN模塊安裝在搗固車各個電氣電路箱內,電源控制模塊負責整個車載監控系統的電源管理。

2 MiniARM9080核心板簡介

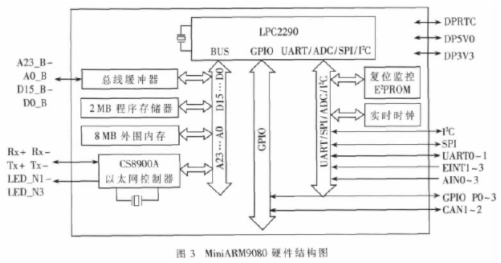

MiniARM9080嵌入式工業控制模塊[1]主要由LPC2290

(ARM7TDMI-S)工業級微控制器、程序存儲器、數據存儲器、工業級以太網控制器CS8900A、可校準實時時鐘以及帶256 B E2PROM的復位監控電路組成。其硬件結構圖如圖3所示。總線通過緩沖保護電路與底板連接以保證微控制器總線運行不受外界干擾,使模塊在EMC性能及穩定性方面均有良好的表現。

MiniARM工業控制模塊將ARM最小系統、以太網控制器、CAN/USB控制器、電子硬盤(Disk on Board)等設備高度集成于小巧的模塊之上,支持10 Mb/s以太網(工業級)、2路CAN通信、CF卡接口、A/D轉換、低功耗RTC等功能。并直接以固件的形式提供穩定的FAT文件系統、TCP-IP /CAN-BUS/USB/Modbus協議棧以及穩健的?滋C/OSII實時操作系統,為車載監控系統主控模塊的設計提供了完整的解決方案。

3 系統硬件設計

3.1 電源管理模塊設計

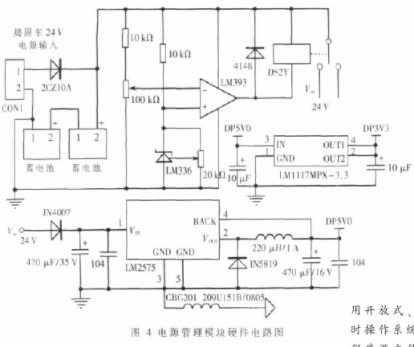

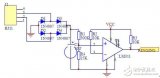

按照搗固車電氣系統標準[2],搗固車在正常作業情況下能產生穩定且大功率的直流電源,其電壓值為27.5 V±5 %,輸出電流達3.5 A,因此可以直接利用這部分電源作為系統的工作電源。采用如圖4所示的電路來負責整個系統的電源管理。

搗固車正常作業時通過大功率整流二極管2CZ10A提供整個系統的工作電源,同時也給蓄電池充電。當搗固車停止作業時,車載電源斷開,系統轉而由蓄電池組供電。這里采用2個6-DZM-12型蓄電池串聯組成系統24 V蓄電池電源,其容量達48 AH。同時為了防止由于搗固車的長期不工作而導致蓄電池的“枯竭”,設計原則是當蓄電池組輸出電壓降到一定程度時切斷其供電電路,從而起到保護作用,為此電路中采用1片雙電壓比較器集成芯片LM393, 該芯片單電源工作時電源電壓范圍為 2 V~36 V,可以滿足系統要求,其反相輸入端通過滑動變阻器連接到蓄電池的正極,同相輸入端加一個參考電壓。集成電路LM336通過變阻器能夠提供4 V~6 V之間穩定的基準電壓值,這里設置同相輸入端參考電壓為5 V,并設置反相輸入端的電壓維持在15 V左右,當系統正常工作時比較器反相端電壓高于同相端, 輸出管飽和,相當于輸出端接低電位,此時繼電器開關閉合,系統獲得24 V電壓源,隨著蓄電池組輸出電壓的下降,LM339反相端輸出電壓也隨之下降,當電壓值低于參考電壓時,比較器反轉,輸出管截止,此時繼電器斷開,整個監控電路24 V輸入電源切斷,從而起到了對蓄電池組的保護作用。由于MiniARM9080需要5.0 V/3.3 V雙電源供電,系統輸入電壓比較大,這里采用開關穩壓集成電路LM2575和低壓差線性調壓器LM1117,可以獲得穩定的5 V和3.3 V輸入電源。

3.2 通信接口

MiniARM控制板在整個系統通信中處于核心的位置,既要負責實時數據的采集和發送,又要與現場監控終端和遠端的服務器通信,同時也是服務器和現場監控終端之間相互通信的橋梁。按照實現的功能和通信對象的不同,系統主要建立如下4種不同的接口電路。

(1) 數據存儲接口:該部分主要負責實時數據的存儲,提供服務器歷史數據的回放,采用1片512 MB的CF卡作為數據存儲介質,歷史數據可保存7天。

(2) RS232串行接口:該部分通過1片SP3232E芯片提供2路標準的串行接口,分別連接GPS模塊與DTU模塊。GPS模塊采用臺灣鼎天的REB- 22R系列GPS數據接收模塊。DTU模塊采用廈門桑榮公司的Saro3150PGPRS無線數據傳輸終端,主要用來實現與服務器之間的無線通信。

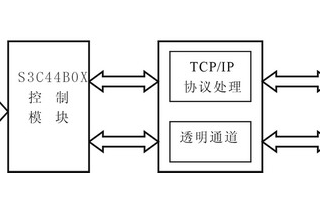

(3) TCP/IP通信接口:由于MiniARM9080工控模塊內部已經整合了CS8900A以太網控制器,因此只需外接1片網絡隔離變壓器HR601629E芯片和相應的匹配電阻、高壓電容即可與外界可靠通信,這里主要實現與現場監控的平板電腦之間的可靠通信。

(4) CAN-BUS通信接口:該部分電路由帶隔離的高速CAN總線收發器模塊CTM1050、總線ESD保護器件PESD1CAN及相應的電阻組成,主要負責與現場CAN數據采集裝置的通信。

3.3 控制及檢測電路

由于搗固車有作業和停止兩種不同的狀態,需要有相應的電路來檢測狀態的改變,這里通過一個簡單的電壓采樣電路來實現。另外在機車工作時需要同時開啟各個功能模塊,而在機車停止作業時部分功能模塊(如平板電腦、CAN數據采集點等)需要關閉以降低系統功耗。同時為了保證GPRS通信模塊正常通信,也需要設置相應電路在其出現故障時對其進行硬件復位,這就需要設計相應的硬件電路來控制它們的開關。MiniARM輸出驅動能力有限,這里采用三極管放大電路驅動繼電器來控制相應功能模塊的工作狀態。具體的控制策略由軟件來控制實現。

4 系統軟件設計

4.1 系統主程序設計

軟件設計是整個系統設計的重要組成部分,其核心功能是實時數據的采集、處理、存儲和轉發,車載監控系統對數據處理的實時性和并發性有較高的要求,因此采用開放式、可裁剪、高可靠性、可剝奪性內核的嵌入式實時操作系統μCOSII[3]。本系統主程序實現3個主要的C程序源文件:main.c、train.c、ISR.c,其中train.c主要實現各種功能子函數,包括格式轉換、CAN 模塊驅動、數據轉換等子函數及全局變量定義,相當于實現自定義的庫函數;ISR.c主要實現各類中斷子程序以及定時器,同步等功能;main.c實現操作系統μC/OSII的初始化、系統的啟動及相應的任務實現,在本系統中主要建立6個不同的任務,分別實現以下不同的功能:

Task0:主要實現串口初始化,CAN實時數據采集,GPRS通信處理算法以及同服務器之間的相互通信。

Task1:負責GPS數據處理和實時數據傳輸。

Task2:實現與平板電腦之間TCP/IP數據通信功能。

Task3:定時與同步控制處理。

Task4:負責實時數據存儲及歷史數據提取功能的實現

Task6:電源管理模塊的軟件實現。

4.2 通信協議的設計

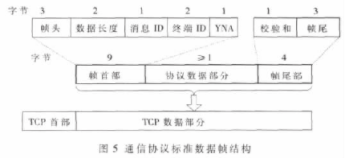

MiniARM主控箱除了負責現場實時數據的采集外,還需要與本地的現場監控平板電腦以及遠端的服務器進行通信,處理實時數據與控制命令的傳輸。三方通信均采用客戶端/服務器模式(C/S),進行雙向數據通信。在與平板電腦通信時, MiniARM主控箱作為服務器,通信雙方建立可靠的TCP連接實現雙向通信。在與遠程服務器通信時, MiniARM主控箱作為客戶端,采用工業級外置式GPRS無線數傳模塊(DTU),通過GPRS網絡實現遠程雙向數據通信。同時MiniARM主控箱也作為平板電腦與遠端服務器通信的橋梁。本文設計了統一的通信協議實現三方的相互通信,提供了統一的標準幀結構。該協議對應TCP/IP體系結構的應用層。標準幀結構如圖5所示。

該通信協議的設計借鑒GPS數據通信NEMA0183[4]標準的思想,同時又結合了系統本身的設計要求。該協議由幀首部、協議數據部分、幀尾部3個字段組成,其中幀頭由三個字節的字符串“$$$”來表示,數據長度部分共16位,表示從消息ID開始到校驗碼之前的數據長度,以字節為單位;消息ID表征本幀數據在通信系統中實現的功能;終端ID是標識本系統的惟一的ID號;YNA字段代表本幀是否需要回復,當其值為0時表示不需要回復,為1時需要回復。協議數據部分是長度可變的字段,其長度最小為1個字節,包含的內容根據消息ID的不同有很大的改變,除包含真正的數據外,還包括消息序列號、各數據量的個數以及填充字段等信息。校驗和部分可采用CRC等校驗手段,由于TCP通信能夠保證數據傳輸的可靠性,這里只需要確保發送端DTU數據發送的正確性,因此采用簡單的累加校驗和的方式,校驗數據為消息ID到校驗碼之前的數據部分;最后以字符串 “END”作為本數據包的幀尾。

4.3 無線通信可靠性設計

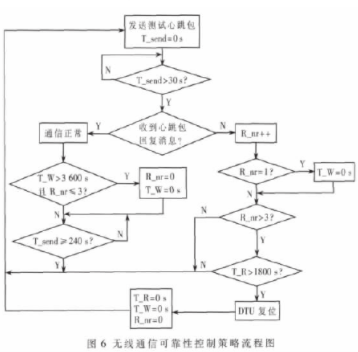

車載監控系統與遠程服務器之間的通信基于中國移動GPRS網絡,采用工業級外置式GPRS無線數傳模塊(DTU)進行遠程數據通信,保證其通信的可靠性和穩定性是本系統設計的關鍵。雖然 TCP通信基于可靠的連接,能夠保證服務器接收數據的正確性,但不能保證由于GPRS信道本身原因引起的數據丟失及錯誤。另外,DTU模塊受外界干擾而導致數據處理錯誤或者死機等情況也是影響數據通信可靠性和穩定性的重要因素。為此從DTU模塊的角度出發,設計了相應的控制策略,其控制流程如圖6所示。

首先車載監控系統通過DTU周期性地向遠程服務器發送測試心跳包,發送周期為240 s,遠程服務器收到該心跳包后立即發送一條回復消息,監控系統判斷在30 s內是否收到服務器的回復消息,如果收到回復,則一次完整的測試通信狀況流程結束,此時通信正常,監控系統等待下一個發送周期再次發送測試心跳包;否則監控系統將轉為出錯處理,此時系統將立即重發一個測試心跳包并進入下一個30 s回復消息等待周期。如果重發超過3次沒收到任何回復消息,通常以將DTU斷電5 s方式硬復位DTU保證其工作的正常性,這樣可防止系統因DTU本身的故障而引起的通信問題。但同時也要考慮另外一個故障源——GPRS無線信道,比如搗固車在山洞里面作業的情況。此時由于通信信號的原因將會引起DTU的頻繁開關硬復位,為了避免這一情況,系統在監測到重發次數超過3次時,先判斷距離上一次的復位時間是否超過一定的時間間隔,如果超過(這里設置為1 800 s),則進行DTU硬復位操作。另外,系統在正常通信的情況下也會因為偶然的因素導致個別的通信測試失敗,但整個系統仍然處于正常的工作狀態,這時采用如下機制:在第1次出現重發狀況時,設定1個定時器,定時時間為1小時,當定時時間到時再判斷,如果重發次數不超過3次,則表示通信正常并重發計數值清零。當然系統在DTU硬復位時也需要清除定時器以及重發計數器,來保證下一次通信的正常判斷。通過以上的控制策略,并經實踐證實,基本上能保證通信的最大可靠性。

本文研究設計的車載監控系統已經達到實用化的階段,目前已經在廣鐵集團08-32型搗固車上試運行半年,系統整體設計已經達到了預期的功能和可靠性要求,對提高車輛的維修質量、檢修效率,推行經濟高效、先進合理的預知維修制式有著極大的促進作用。

責任編輯:gt

-

嵌入式

+關注

關注

5103文章

19268瀏覽量

310020 -

服務器

+關注

關注

12文章

9425瀏覽量

86494 -

監控系統

+關注

關注

21文章

3975瀏覽量

179030

發布評論請先 登錄

相關推薦

基于μC/OS-II嵌入式的固話來電防火墻電路模塊設計

基于嵌入式工控模塊和μC/OS-II實現車載狀態監控系統的設計

基于嵌入式工控模塊和μC/OS-II實現車載狀態監控系統的設計

評論