作者:楊旭東,綦慧,王道靜,張紅光,劉凱

1 燃料供給系統

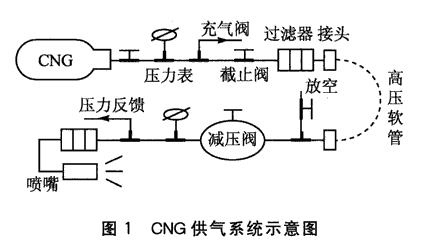

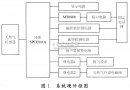

對原機的改造主要是燃料供應及噴射系統的改造,用一套完整的天然氣供給系統和電控系統來實現改造目的。所使用的天然氣是由高壓氣瓶(CNG)提供的壓縮天然氣,出口壓力達到20 MPa。圖1所示為供氣系統示意圖。該設計實現了高壓天然氣的可靠存儲和壓力轉換,并可對供氣壓力進行實時監測。

2 電控單元

電控單元選用Atmel公司的AVR單片機,利用單片機C語言進行程序開發,并且采用了多片式ECU設計。

(1)多片式ECL多片式ECU是指在一個電控單元ECU中使用多個單片機(MCU)。各個MCU分別承擔不同的工作內容。圖2所示為多片式ECU的結構簡圖。考慮到控制系統的性能和特點,對3個MCU的任務做出如下分配:一個MCU專門負責點火,根據主MCU計算的數據和實際發動機運行情況,精確控制點火時刻和點火線圈的閉合時間,實現發動機電子點火。另一個MCU專門負責燃氣噴射,根據主MCU計算的數據和實際發動機運行情況,精確控制燃氣噴射時刻和噴射量,實現發動機電控燃氣噴射。主MCU主要接收各種傳感器采集的數據并進行計算,同時進行發動機的怠速控制和與監控系統進行實時通信,在怠速過程中完成對進空氣量的準確控制,從而保證發動機轉速的穩定,同時負責外界與發動機之間的通信,實時地了解發動機當前的狀態,為下一步發動機控制提供良好的信息反饋。另外,分別將點火和噴射數據傳輸給點火和燃氣噴射的MCU,同時提供額外的控制功能。

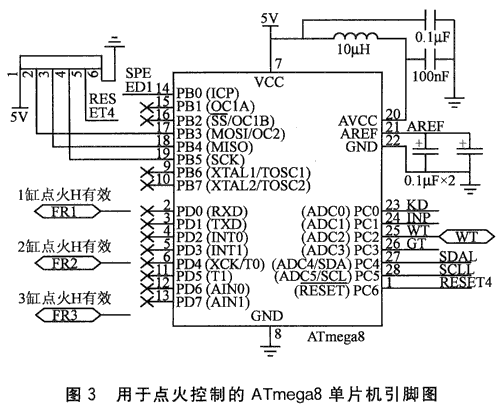

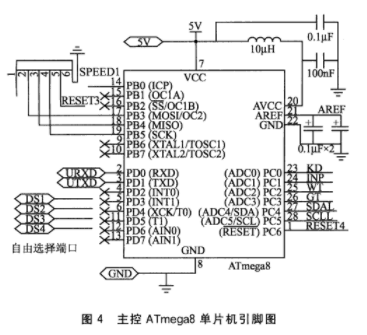

作為發動機ECU的核心部分,3個MCU必須采用功能強和運算速度高的單片機。針對本系統,采用3個At-mel公司AVR系列單片機組成多片式ECU控制系統,它們分別針對不同的對象各自分擔任務。如上所述,其中兩個ATmega8單片機,一個用于控制發動機的電子點火,一個作為ECU主控單片機;另外一個ATmega128單片機控制發動機的燃料噴射量。

考慮到控制系統需要以及單片機的性能特點,在多片式ECU中采用了兩個ATmega8單片機,其中用于控制發動機電子點火的MCU引腳圖及其附屬電路如圖3所示。

另一個作為ECU主控單片機,同時進行發動機的怠速和ECU與監控軟件的串口通信控制,引腳圖及其附屬電路如圖4所示。

另外考慮到燃氣噴射的復雜性,選用了AVR家族另一款存儲空間大、引腳多、性價比高的ATmega128單片機來控制發動機的燃料噴射。圖5為用于噴氣控制的AT-mega128單片機引腳圖及其附屬電路。

(2)系統電源

由于天然氣發動機電控系統為裝機嵌入式系統,ECU必須直接使用發動機蓄電池提供的電源,因此,必須將蓄電池的12 V電壓進行轉換,為單片機、輸入輸出接口和傳感器提供穩定的+5 V、+12 V和+9 V電源。本設計采用了LM7809和LM7805兩個穩壓芯片實現電壓轉換。

圖6為電源電路圖。

3 傳感器及信號處理

(1)轉速傳感器

轉速傳感器是位于分電器的霍爾傳感器,通過傳感器來捕獲分電器中齒輪的下降沿,從而進行轉速的計算以及各缸上止點的判斷,以進行精確的點火控制。圖7為轉速捕獲信號采集電路。

(2)溫度傳感器

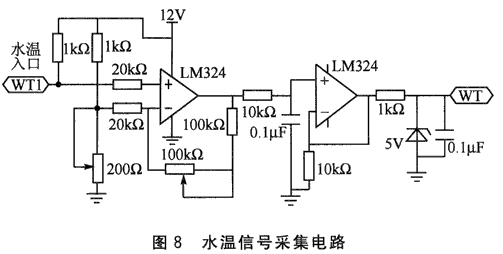

水溫傳感器和進氣溫度傳感器原理基本相同,故其信號處理電路也基本一致,只需在參數上略加調整,現在以水溫傳感器為例說明。如圖8所示,信號采集轉化電路為電橋測量形式,利用單電源供電的運放LM324.實現信號的放大處理。

進氣溫度傳感器信號的采集方式與水溫傳感器信號處理電路結構相同。

4 執行器與驅動控制

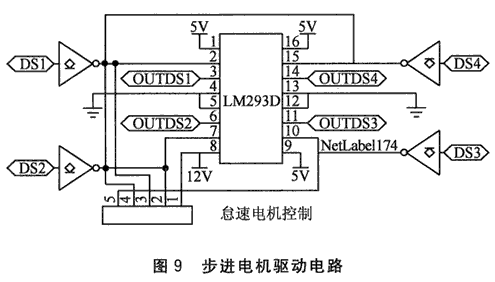

(1)怠速步進電機

在硬件設計過程中,通過主MCU輸出控制脈沖,經過74F06芯片及LM293D步進電機驅動芯片來最終把信號輸出給步進電機的4個輸入端,控制步進電機的運轉方向和運轉步數,實現進氣旁通閥開度的大小調節從而完成了怠速過程的控制。圖9為ECU怠速步進電機驅動電路。

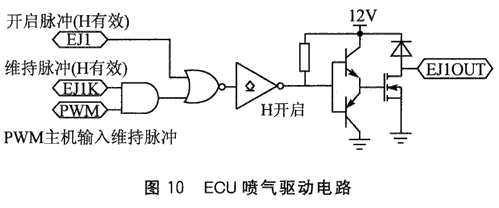

(2)天然氣噴射閥

噴氣驅動電路采用開關式電流反饋功率放大電路,利用脈寬調制(PWM)原理,輸出信號經功率復合管放大,處于開關狀態。由于控制線圈的感抗作用,當功率放大管開關導通時,通過線圈的電流按一階特性上升,其速率取決于電氣時間常數;當功率放大管開關截止時,由于線圈旁路二極管的作用,工作電流也按一階特性下降。由于功率放大管只在“完全導通”和“完全截止”兩種工作情況下工作,所以功耗很低,效率高,也提高了系統工作的可靠性。燃氣噴射控制由燃料噴射MCU 來實現,通過采集發動機轉速信號、進氣壓力信號、節氣門位置信號和氧傳感器信號等,經過ECU的處理,控制噴射閥實現對發動機燃氣供給量的精確控制,從而有效地控制空燃比,使發動機處于穩定高效的工作狀態。通過霍爾傳感器獲得轉速和曲軸位置信號,確定燃料噴射基準時刻。圖10為ECU噴氣驅動電路。

(3)點火線圈

發動機的電火花點火是通過一整套電器設備和機件,在相互配合下,將汽車的低壓電變為高壓電,利用裝在汽缸燃燒室內的火花間隙放電,產生電火花,將可燃混合氣點燃做功,并能按發動機工作要求而自動調節點火時間,使點火可靠、準確。點火系統應在發動機各種不同工況和使用條件下,均能保證正確而可靠的點燃混合氣。本系統由點火MCU輸出的控制信號經過驅動電路驅動功率晶體管控制點火線圈初級回路的通斷,從而使次級感應出高壓,完成發動機電子控制點火。圖11為 ECU點火驅動電路。

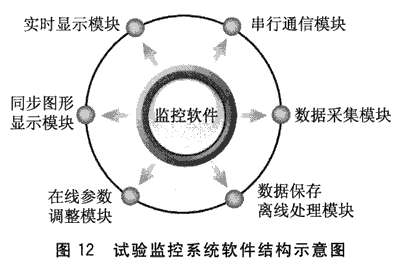

5 實驗監控系統

發動機實驗監控系統一般包括直接對發動機控制的電控單元以及人機交互系統,所以一般分成兩級結構。下位機由傳感器、執行結構及電控單元組成,上位機由PC機構成。如圖12所示,系統監控軟件為模塊化結構設計,便于功能的實現。

監控系統軟件采用VB軟件編制,利用VB中的MSComm控件可以很方便地提供串行端口通信功能。監控軟件主要實現的功能包括:參數采集、數據實時顯示、控制參數在線調整、數據圖形化顯示、數據離線圖形化顯示、數據保存、報警、打印等。

監控系統下位機電控單元采用AVR系列ATmega8單片機,通過串行通信模塊實現與上位機(PC機)的數據傳輸。電控單元通過傳感器采集發動機運行時的各種工況參數傳給上位機,以及驅動執行結構(噴嘴、點火線圈等)按照上位機傳來的控制參數動作,軟件采用C語言編制。在微機和單片機通信中,采用軟件握手協議。

6 臺架實驗

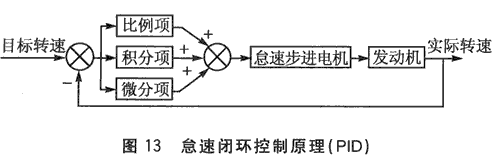

(1)怠速控制系統

如圖13所示,怠速控制主要由主MCU采用經典PID控制策略來完成。PID控制允許工程技術人員以簡單直接的方式來調節系統,而且在很寬的條件范圍內都能保持很好的魯棒性。PID控制器是整個怠速控制系統的核心。在怠速閉環控制中需要用到的基本控制量是怠速轉速偏差,即怠速目標轉速與發動機實際轉速之差,通過PID控制器的計算,得出步進電機的動作步數以及動作方向,改變旁通空氣進氣量,從而控制發動機轉速。

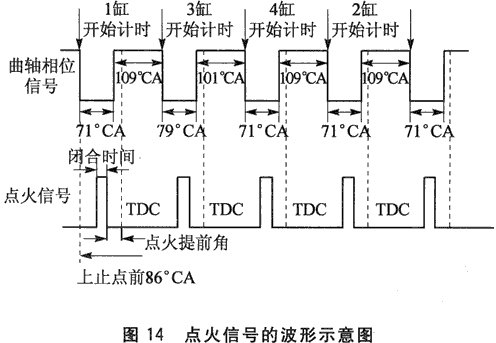

(2)電控點火系統

電控點火系統的工作原理:首先對轉速信號和負荷信號進行采樣,送人計算單元,根據存儲在單片機中的點火MAP圖,采用插值和查表方法,確定最佳點火提前角;控制系統同時采集發動機其他工作參數信號,根據這些信號查出點火提前角的修正值,將最佳點火提前角修正后轉化為相應的點火延遲時間。當點火基準信號 (點火基準信號就是延遲基準信號,它一般是一個曲軸位置信號)到來時,控制系統計數器開始計數,計數結束后,ECU通過接口發送點火信號,點火驅動電路得到這個信號后初級點火線圈開始閉合。

此電控系統中點火提前角的控制以發動機轉速和進氣壓力為基本輸入信號,通過查詢儲存在點火單片機中的點火MAP圖得出基本點火提前角,再通過發動機冷卻水溫、天然氣壓力、氧傳感器等信號進行修正。最終確定發動機當前工況下的最佳點火提前角,然后由兩個計數器相互配合來完成點火提前角的控制。作為點火信號產生基準的是霍爾傳感器輸出的曲軸位置信號,在分電器內安裝有產生該信號的信號齒盤。霍爾傳感器每隔180°CA(CA是發動機的曲軸轉角)產生一個信號 (下降沿有效),位置是壓縮上止點前86°CA。圖14為點火的時序圖。

(3)燃氣噴射控制系統

本電控系統中,選取了較為簡單和實用的速度一密度方式,通過發動機轉速和進氣歧管壓力得出進氣空氣量。由于燃氣噴射壓力一定,所以發動機的供氣量取決于噴射閥的噴射時間。噴射時間T由公式(1)得出:

T=Tb·Fc+Tv (1)

式中:T為天然氣噴射時間(ms),Tb為基本噴射時間(ms),Fc為噴射時間修正系數,Tv為噴射閥延時(ms)。

責任編輯:gt

-

單片機

+關注

關注

6035文章

44554瀏覽量

634663 -

mcu

+關注

關注

146文章

17123瀏覽量

350994 -

控制系統

+關注

關注

41文章

6604瀏覽量

110576

發布評論請先 登錄

相關推薦

AVR高檔性能低檔價格的單片機ATmega8的開發與應用

2016中國天然氣汽車、加氣站設備展覽會

如何實現天然氣體積修正儀的系統設計?

基于單片機煤氣天然氣檢測閾值報警風扇設計資料分享

atmega8原理與應用手冊

基于SPCE061A的天然氣智能報警系統設計

基于單片機MSP430智能化天然氣表的設計

ISD2500與ATmega8單片機配合使用的智能語音系統設計

基于ATmega8單片機實現高壓天然氣存儲和壓力轉換系統的設計

基于ATmega8單片機實現高壓天然氣存儲和壓力轉換系統的設計

評論