摘要:高溫壓力傳感器研制的主要目的是解決高溫惡劣環境下的壓力測量問題,SiC是制造高溫壓力傳感器的理想材料,結合薄膜技術與陶瓷厚膜技術,提出了一種新型的4H-SiC無線無源電容式高溫壓力傳感器設計方案。應用Ansys有限元分析軟件進行仿真, 600 ℃時靈敏度為2.65 MHz/bar,說明傳感器在高溫下具有較高的靈敏度,對制備過程中的關鍵工藝——SiC深刻蝕進行了驗證,刻蝕深度達到124 m,滿足傳感器制備要求。

0 引言

高溫壓力傳感器在民用和軍事上都有著十分廣泛的用途,然而高溫環境下的彈性結構失穩以及電引線性能退化是導致傳統MEMS壓力傳感器無法正常工作的關鍵原因。SiC是具有寬帶隙、高擊穿場強、高熱導率和高電子飽和速度及良好機械性能的材料,它的化學穩定性和抗輻射能力等這些特性使SiC在制造高溫惡劣環境下的壓力傳感器中具有明顯的優勢[1]。本文選擇SiC材料制備敏感結構,同時采用無線無源探測技術[2],從而實現高溫壓力測量。SiC是有許多同素異構類型的化合物半導體,此處選擇4H-SiC進行研究,表1為4H-SiC與Si的主要特性比較。

1 工作原理

壓力傳感器主要有壓阻式和電容式兩種結構,電容式壓力傳感器具備高靈敏度、高頻響、低溫漂等優點,是SiC壓力傳感器更具潛力的研究方向[3]。電容式壓力傳感器的基本結構如圖1所示,受到壓力作用時,薄膜產生形變,上下極板間距發生變化,從而改變電容器的容量。

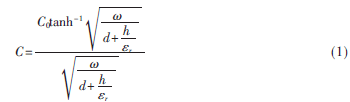

變化電容[4]:

其中

,w棕為最大撓度,a為邊長,h為敏感膜厚度,d為空腔間距,r為SiC的相對介電常數,0為真空介電常數。

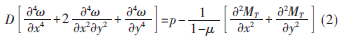

由平板熱彈性理論,在外部壓力和溫度載荷的共同作用下,膜片的變形積分方程[5]如下:

式中:p為外部壓力載荷,D為彎曲剛度,

,E為楊氏模量泊松比,x、y、z分別為3個坐標軸,

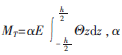

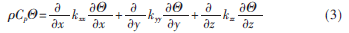

是熱膨脹系數,為傳感器內部溫度分布,穩態傳熱過程中,熱傳導方程[6]如下:

其中,?籽為密度,Cp為比熱容,k為傳熱系數。

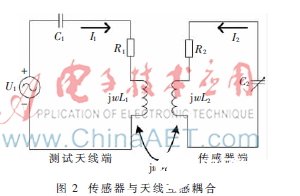

由于高溫環境下引線性能退化,后續采用非接觸式無源技術進行測試。將電容與電感線圈串聯成LC諧振電路,利用互感耦合原理檢測頻率信號。原理圖如圖2所示。

利用一個耦合線圈讀出電路(天線)在傳感器附近進行掃頻測量,當測量信號頻率與傳感器固有頻率耦合時發生共振,導致輸入阻抗發生明顯變化,從而推算其傳感器壓力相關的固有頻率。根據壓敏結構的壓力-位移-電容-固有頻率傳輸函數,可以計算出壓力的大小[7]。

2 結構設計

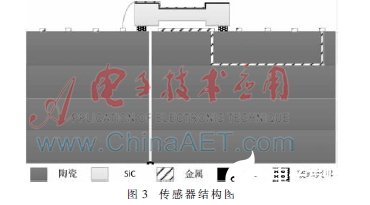

陶瓷具有耐高溫、自封裝、絕緣、低成本等特性,低溫共燒陶瓷(LTCC)工藝在制作立體結構方面具有特別的優勢,使用LTCC材料和工藝來制作壓力傳感器,可滿足400~600 ℃左右高溫環境下的應用[8]。玻璃漿料鍵合是通過網印將玻璃漿料涂在鍵合面上,熔化所產生的結構并接觸第二個襯底,冷卻后會形成穩定的機械性連接。

它的優勢在于其具有密封效果好,鍵合強度高,生產效率高,并且對于封接基板的表面沒有特殊要求[9]。利用玻璃漿料將SiC芯片制成的敏感膜與LTCC陶瓷鍵合制成電容,設計排氣管道,最后在真空環境下利用玻璃珠融化密封形成真空電容空腔,同時在陶瓷上印刷電感線圈,最后,引線鍵合串聯形成LC諧振電路。結構如圖3所示。

2.1 SiC芯片部分設計

首先將SiC芯片減薄至一定厚度,在減薄后的芯片上刻蝕一定深度來構成空腔,在另一面對應的位置刻蝕一定深度形成敏感膜。氧化一層二氧化硅絕緣層,在絕緣層上濺射一層Ti作為吸附層,再濺射一層Pt作為引線互聯層(中間可制備一層TiN擴散阻擋層,緩解層與層之間的動力學反應)[10],圖形化形成上電極,如圖4所示。

2.2 陶瓷部分設計

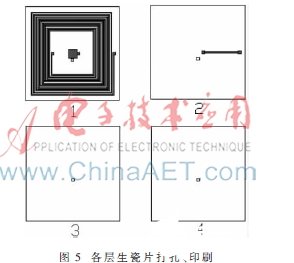

通過LTCC激光打孔、厚膜印刷技術和多層疊片技術,經過適當的工藝步驟制備出符合設計要求的電容下極板和鉑電感線圈。各層生瓷片打孔、印刷如圖5所示。

3 仿真結果與分析

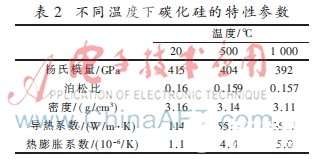

對SiC薄膜進行仿真,由于SiC材料的彈性模量、泊松比、密度隨溫度的變化而變化[11],以及熱傳導、熱膨脹等現象的影響[12],傳感器在溫度改變時性能會發生變化,應用Ansys有限元分析軟件對傳感器薄膜作熱-結構耦合場仿真分析。碳化硅在不同溫度下的特性參數如表2,仿真位移云圖如圖6所示。

由仿真結果可知20 ℃、200 ℃、400 ℃、600 ℃溫度時2個大氣壓內的最大撓度如表3所示。

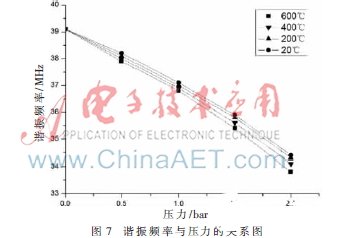

設計電感大小為2 H,由式(1)、式(4)可知諧振頻率變化如圖7所示。

計算可得出20 ℃、200 ℃、400 ℃、600 ℃時的靈敏度分別2.35 MHz/bar、2.4 MHz/bar、2.55 MHz/bar、2.65 MHz/bar,可知傳感器在高溫下仍具有較高的靈敏度。

4 關鍵工藝驗證

此方案中最關鍵的工藝是SiC的深刻蝕,由于SiC化學性質十分穩定,目前還未發現有哪種酸或堿能在室溫下對其起腐蝕作用,因此在SiC基體的加工工藝中常采用干法刻蝕[13]。由于Ni掩模刻蝕出的選擇比較大、臺階較直且表面狀況良好,此處選擇金屬Ni作為掩膜[14]。

SiC中比較特殊的是C元素,采用SF6刻蝕時需要顧及到C,由于C和O能反應,因此加入O2是比較好的策略:

SiC+O*+F*→SiF4↑+CO↑+CO2↑

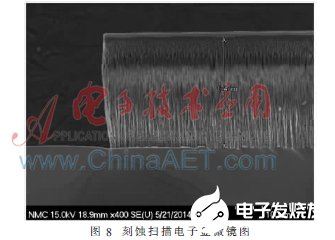

因此SiC刻蝕一般采用SF6+O2,再加入Ar輔助,提升物理性,角度垂直且速率較大,刻蝕掃描電子顯微鏡圖如圖8所示。

刻蝕深度為124 m,滿足傳感器制備要求,底部形貌存在“sub-trench”現象,后續需進行工藝優化。

5 結論

通過對SiC電容式無線無源高溫壓力傳感器的設計和仿真分析可知,這種傳感器在600 ℃高溫時仍具有較高靈敏度,對傳感器制備過程中的關鍵工藝——SiC深刻蝕進行了驗證,滿足傳感器制備要求。后續將進行工藝優化、傳感器的制備與測試。

參考文獻

[1] 朱作云,李躍進,楊銀堂,等.SiC薄膜高溫壓力傳感器[J].傳感器技術學報,2001,20(2):1-3.

[2] 耿淑琴,郭躍,吳武臣.無源電感耦合式RFID讀寫器天線的優化設計[J].電子器件,2008,31(2):564-567.

[3] 程偉.SiC電容式壓力傳感器敏感元件的工藝研究[D].廈門:廈門大學,2013.

[4] FONSECA M A.Polymer/ceramic wireless MEMS pressure for harsh environments:High temperature and bio- medical applications[D].Atlanta:Georgia Institute of Tech- nology,2007.

[5] 嚴宗達,王洪禮.熱應力[M].北京:高等教育出版社,1993.

[6] 蔡永恩.熱彈性問題的有限元方法及程序設計[M].北京:北京大學出版社,1997.

[7] 康昊,譚秋林,秦麗.基于LTCC的無線無源壓力傳感器的研究[J].傳感技術學報,2013,26(4):498-499.

[8] 李瑩.LTCC高溫壓力傳感器的設計制作和測試[J].傳感器與微系統,2013,32(4):101-102.

[9] 陳驍.玻璃漿料在MEMS圓片級氣密封裝中的應用研究[D].南京:南京理工大學,2009.

[10] 嚴子林.碳化硅高溫壓力傳感器設計與工藝實驗研究[D].北京:清華大學,2011.

[11] MUNRO R G.Material properties of sintered α-SiC[J]. Phys.Chem.Ref.Dat.1997,26(5):1195-1203.

[12] 吳清仁,文璧璇.SiC材料導熱系數和熱膨脹系數與溫度關系[J].華南理工大學學報(自然科學版),1996,3(24):11-16.

[13] 潘宏菽,霍玉柱.控制SiC基體刻蝕的臺階形貌的方法[P].中國:CN 101556919A,2009.

[14] 陳剛,李哲洋,陳征,等.4H-SiC MESFET工藝中的金屬掩膜研究[C].廣州:第十五屆全國化合物半導體材料、微波器件和光電器件學術會議,2008.

編輯:jq

-

諧振電路

+關注

關注

11文章

167瀏覽量

27428 -

SiC

+關注

關注

31文章

3222瀏覽量

65168 -

高溫壓力傳感器

+關注

關注

0文章

3瀏覽量

6330 -

LTCC技術

+關注

關注

0文章

22瀏覽量

4165

發布評論請先 登錄

壓力傳感器的工作原理與應用

什么是高溫熔體壓力傳感器

壓力傳感器怎么測試好壞

水壓力傳感器的特點和優勢 水壓力傳感器的校準方法

無線壓力傳感器的未來發展趨勢是什么?

評論