集成電路設計發展到超深亞微米,其特征尺寸越來越小,并趨近于曝光系統的理論極限,光刻后硅片表面的成像將產生嚴重的畸變,即產生光學鄰近效應(Optical Proximity Effect)。隨著光刻技術面臨更高要求和挑戰,人們提出了浸沒式光刻(Immersion Lithography),離軸照明(Off Axis Illumination),移相掩膜(Phase Shift Mask)等各種分辨率增強技術(Resolution EnhancementTechnology)來改善成像質量,增強分辨率。

雙重光刻基本原理及流程

雙重光刻技術(Double Patterning )作為一種有效的光刻分辨率增強技術被廣泛的應用于22nm,20nm,14nm技術節點。當前主流的1.35NA的193nm浸沒式光刻機能夠提供36-40nm的半周期(half-pitch)分辨率,可以滿足28nm邏輯技術節點的要求,如果小于該尺寸,就需要雙重曝光甚至多重曝光技術。

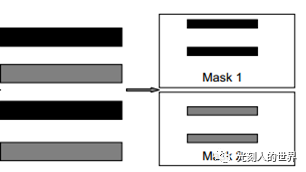

雙重光刻技術主要的實現方式有兩種:一種是曝光——刻蝕——曝光——刻蝕(Lithography-Etch- Lithography-Etch),LELE的基本原理就是把原來一層光刻圖形拆分到兩個或多個掩膜上,利用多次曝光和刻蝕來實現原來一層設計的圖形。另一種是自對準雙重成像技術(self-aligned double patterning),SADP的原理是一次光刻后,再在第一次光刻圖形周圍通過淀積側墻,通過刻蝕實現對空間圖形的倍頻。

圖1 LELE原理

圖形拆分

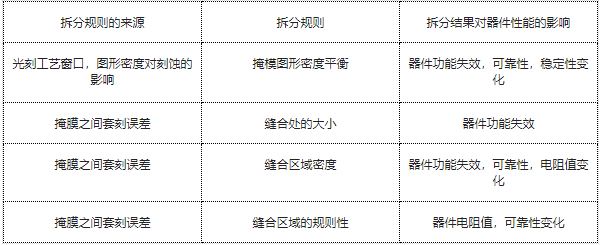

雙重光刻的關鍵步驟需要對復雜版圖進行拆分,也就是按照一定的規則將設計圖形轉移到兩個掩膜版上。事實上,版圖的拆分可以被認為是著色問題,原因在于拆分時不同掩膜上的圖形用不同的顏色加以區分。在拆分過程中,拆分后的圖形必須滿足根據工藝條件確定的規則,不滿足規則的部分稱為沖突。根據版圖的結構和復雜性,拆分模式可以分為兩類:一種模式允許引入切割解決沖突,稱為縫合(stitch);另一種模式不允許引入切割,只能自然分解或重新設計版圖,稱為非縫合式(non-stitch)。表1中列出了一些基本的拆分規則。

表1 拆分規則及其來源和對工藝的影響

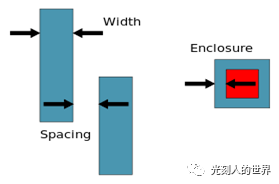

基于DRC的拆分規則會對版圖提出一定的要求,最基本的拆分規則如圖4所示。寬度規則指定設計中任何形狀的最小寬度,間距規則指定兩個相鄰對象之間的最小距離。根據這些規則對版圖進行分解。

圖2 一些基本的圖形拆分規則

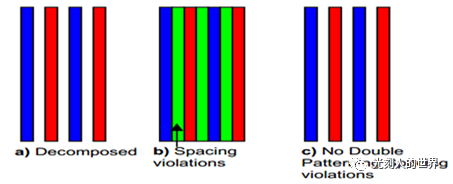

下面以一個簡單的4線條版圖拆分為例。首先對圖形進行拆分,紅/藍表示不同的掩膜,綠色線條表示分解后可能存在的沖突。分解后對掩膜進行DRC檢查,通常情況下拆分能夠滿足要求。

圖3 一個簡單的DRC拆分示例

然而對于一些復雜的圖形,如DRAM及邏輯單元等的復雜二維電路結構,簡單的二色法和設計規則檢查DRC(Design Rule Cheek)是不能完全消除沖突的,往往需要引入切割才能完成拆分規定的要求。

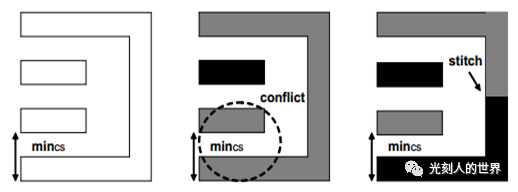

如下圖所示。在圖中圓圈部分表示線間距小于最小線間距(minSpace),通過在U形底部引入分割將復雜圖形分成了兩部分,然后將分割后的圖形置于兩塊掩膜版上從而達到了消除沖突的目的。

圖4 縫合式拆分

引入切割雖然可以解決原來的沖突,但是切割的最大問題是縫合(stitch)處對套刻誤差(overlay)十分敏感,可能產生頸縮(分割后圖形小于設計圖形)和橋連(過曝光導致圖形粘連)現象。為減少頸縮現象可以在縫合點引入一定程度的交疊。此外,對于切割引起的新的沖突又需要進一步的優化和切割,直至最終的沖突數最小。如果引入切割仍然不能解決沖突,就只能對版圖進行重新設計。應當在設計之初就考慮到版圖中的特殊拓撲結構,如環形,U形,H形等,盡量避免這些結構可能產生的影響。

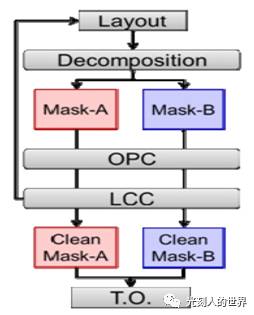

對版圖拆分完成后,就需要對兩張掩膜進行OPC(optical proximity correction)等分辨率增強技術,提高光刻的成像質量。緊接著進行光刻可行性檢查(lithography compliance check),清除壞點(Hotspot)等操作。其中這樣的過程需要反復操作多次,直至滿足設計要求。DPT數據處理流程如圖所示。

圖5 DPT版圖數據處理流程

雙重光刻面臨的挑戰

雙重光刻技術只需對現有光刻基礎設施進行很小的改動,就可以有效填補更小節點的光刻技術空白。然而,雙重光刻仍然會帶來一些挑戰。

(1)套刻精度是需要考慮的關鍵問題,因為兩套圖形必須非常精確地對準以避免電路錯誤。由于兩次曝光的對準誤差直接和最終的關鍵尺寸(critical dimension)誤差相聯系,當通常的CD誤差認為是最小尺寸的10%時,由于需要考慮雙重圖形的對準誤差,CD誤差只允許是最小尺寸的5%。同時對掩膜版上圖形的精確放置(placement)也提出了挑戰,對分割出來的掩膜相互之間的疊合離散要求也變得十分復雜與嚴格。

(2)另一個關鍵點還在于尋求一種合適的高對比度非線性光刻膠或對比度增強層材料。因為第二次曝光易對第一次曝光圖形產生影響,因此需要其能夠吸收來自鄰近曝光的弱光,但又不會形成圖案;需要這種光刻膠能同時兼顧導線和間距區的曝光,且更適合實現光學臨近效應。

(3)雙重曝光降低了光刻機的要求,但也提高了掩膜制造的難度和設計的難度。掩膜的設計需要合理地分割掩膜版圖形,并檢驗分解正確性。這也正是可制造性設計(design for manufacturability)的目的,使設計出的產品最終可以生產出來

在雙重光刻的實現中,套刻精度是不得不面對的關鍵問題,因為兩套圖形必須精確地對準在一起以保證線寬及其均勻性,這是量產的重要參數。套刻精度誤差來源于一系列可能的因素包括圖像校準誤差、晶圓變形、掩模扭曲、過程誤差等,一般難以完全消除。

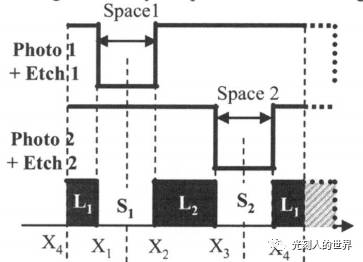

如圖6所示,第一次曝光圖形的中心位置為S1,第二次曝光圖形的中心位置為S2。線寬L1由晶圓邊界X4和曝光圖形邊界X1確定,線寬L2由兩次曝光圖形的邊界確定。在版圖確定的情況下,S1的位置決定了L1的線寬,S1,S2的套刻誤差決定了L2的線寬,這樣最終線寬及其均勻性也就由兩次曝光的位置S1,S2確定。對于45nm半周期節點,最小的線寬尺寸為45nm,如果可接受的CD變化范圍為10%,那么套刻誤差必須控制在4.5nm以內。綜合各種因素,目前而言,3nm的套刻精度被認為是廣泛認可的精度目標。

圖6 套刻誤差對線寬及其均勻性的影響

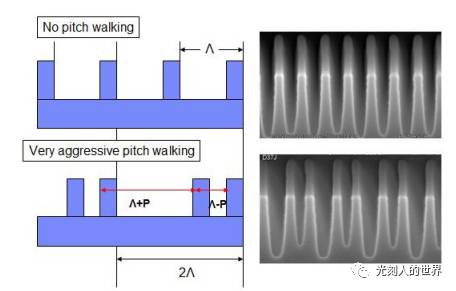

雙重光刻雖然增強了圖形分辨率,降低了對光刻機分辨率的要求,但是每次曝光時線條的尺寸仍然與單次曝光相同。因此,光刻機的成像質量仍然會影響到線條的尺寸。此外,如果光刻工藝控制不夠嚴格,還有可能出現周期移動-——每次曝光的線寬偏差以及第二次曝光相對于第一次曝光圖形套刻誤差都將導致圖形局部周期性的起伏。

圖7 套刻誤差引起的周期移動

參考文獻

[1]韋亞一。 超大規模集成電路先進光刻理論與應用[M]。 科學出版社, 2016.

[2]姚樹歆。 基于32nm光刻雙重圖形技術的研究和工藝實踐[D]。 復旦大學, 2011.

[3]Arnold, W, M. Dusa, and J.Finders. “Manufacturing Challenges in Double Patterning Lithography.”IEEE International Symposium on Semiconductor Manufacturing IEEE Xplore,2006:283-286.

[4]Drapeau, Martin, et al.“Double patterning design split implementation and validation for the 32nmnode.” 6521(2007):652109-652109-15.

[5]Yuan, Kun, J. S. Yang, and D.Z. Pan. “Double Patterning Layout Decomposition for Simultaneous Conflictand Stitch Minimization.” IEEE Transactions on Computer-Aided Design ofIntegrated Circuits and Systems 29.2(2010):185-196.

編輯:jq

-

集成電路

+關注

關注

5387文章

11530瀏覽量

361645 -

光學

+關注

關注

3文章

751瀏覽量

36243 -

光刻機

+關注

關注

31文章

1150瀏覽量

47383

原文標題:雙重光刻概述

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

IC載板制造商需要了解的光刻技術信息

用來提高光刻機分辨率的浸潤式光刻技術介紹

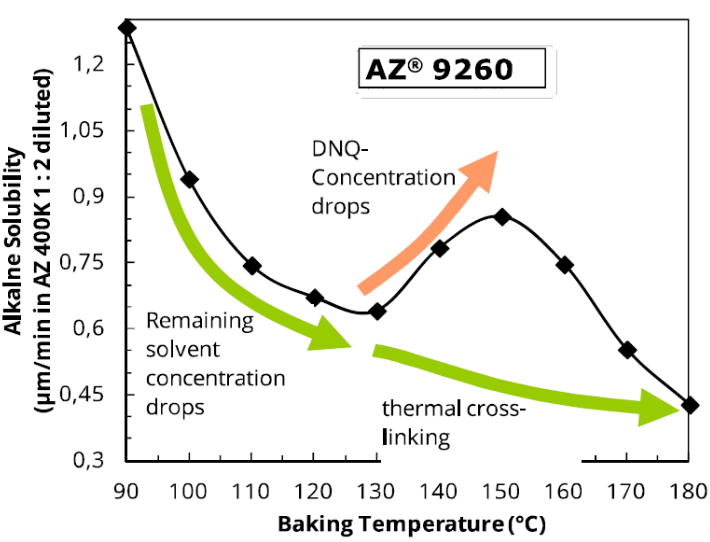

一文看懂光刻膠的堅膜工藝及物理特性和常見光刻膠

光刻掩膜和光刻模具的關系

雙重電源的應用與要求

光刻膠的硬烘烤技術

對于雙重光刻你們了解多少?

對于雙重光刻你們了解多少?

評論