一、液體流動基礎知識

流動液體的性質介于氣體和液體之間。它一方面像固體,具有一定的體積,不易壓縮;另一方面又像氣體,沒有一定的形狀,具有流動性。流動液體由于慣性力,粘性力等影響,內部任意某處各個方向的壓力不相等。

流動的液體在沿途中會受沿程阻力和局部阻力,由沿程阻力引起的機械能損失稱為沿程損失,克服局部阻力的能量損失稱為局部損失。全部的流動液體的能量損失等于各段的沿程損失和各局部損失的總和。

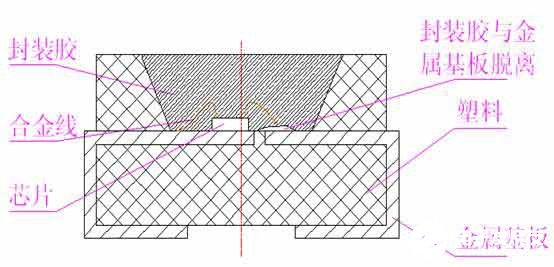

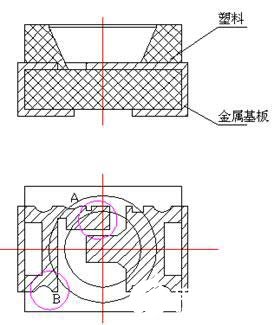

LED支架是LED燈珠在封裝之前的基板,起到保護固晶焊線和硅膠成型的作用,導通電路,并影響到光、電特性。支架結構性能的好壞直接影響到LED燈珠性能,目前很多燈珠死燈,經顯微鏡觀察,燈珠內的芯片并沒出現異常,而是連接芯片的合金線與金屬基板脫離造成斷路。如圖1所示。

圖1:連接芯片的合金線與金屬基板脫離造成斷路

同時,發現造成此種現象的燈珠都是直接或間接地裸露在空氣中點亮,空氣中存在有水汽。由此可以推斷出,LED支架的防濕氣結構做得不好,導致濕氣滲入燈珠內,從而造成封裝膠在LED燈珠長期點亮的環境下易與金屬基板脫離,使得拔斷焊接在金屬基板上的合金線,從而形成電路斷開。

隨著全球光源市場對LED的需求越來越大,LED燈珠的使用范圍越來越廣,使用者對LED燈珠性能的要求也越來越嚴苛。如果LED支架的防濕氣結構設計的不好,不可避免的限制LED燈珠的使用條件、使用區域、使用領域等等。作為LED設計者和制造者,必定要在LED支架的防濕氣結構上有所突破。

一、液體流動基礎知識

流動液體的性質介于氣體和液體之間。它一方面像固體,具有一定的體積,不易壓縮;另一方面又像氣體,沒有一定的形狀,具有流動性。流動液體由于慣性力,粘性力等影響,內部任意某處各個方向的壓力不相等。

流動的液體在沿途中會受沿程阻力和局部阻力,由沿程阻力引起的機械能損失稱為沿程損失,克服局部阻力的能量損失稱為局部損失。全部的流動液體的能量損失等于各段的沿程損失和各局部損失的總和。

二、防濕氣結構設計的五個要點

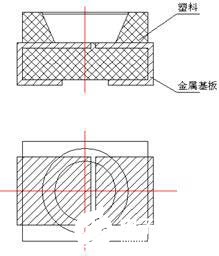

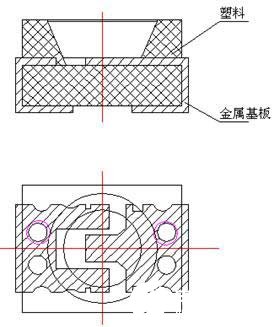

防濕氣結構設計,顧名思義,就是要將濕氣擋之于外,或者是使濕氣在其內部停止流動。支架的塑料與金屬基板是兩種不同屬性的材料,靠外力使兩者粘接在一起,是屬于物理粘接,即使肉眼上看不出其粘接瑕疵,但在幾十倍的放大鏡上,其界面上必定存有縫隙,如圖2所示。

這就決定了支架不能將濕氣擋在體外,也就是說一定會有濕氣滲入其內。因此,支架的防濕氣結構設計,嚴格意義來講,是依靠其內的相關結構設計減少滲入其內的流體。要使流體減少,也就是說,要使流體的所有能量盡可能地損失在各沿程損失和各局部損失上。

圖2:支架的塑料與金屬基板“物理粘接”后的界面存在縫隙

以TOP VIEW型號的支架做個實驗,將空支架浸入紅墨水中,紅墨水略淹蓋在支架引腳上即可(注:如果要使實驗效果更加明顯,在紅墨水中倒進酒精,比例1:1攪拌混合),5分鐘后終止實驗。全過程用顯微鏡觀察支架杯體內的情況。

實驗結論為:有些支架滲得快,有些支架滲得慢,有些支架滲得輕微,有些支架滲得嚴重。取某些做完實驗后的支架,馬上沿著塑料與金屬基板的縫隙處用剪鉗剖開,可發現金屬基板的表面和邊緣有紅墨水痕跡。因此,由實驗可總結出:紅墨水滲入支架杯體內的途徑有二,一為塑料包裹的銅材邊緣處,二為塑料包裹的銅材表面處,且銅材正反面都有,后者比前者更為嚴重。

解析以上論斷,可從三個方面解決問題:其一,尋求塑料與金屬基板的最佳配合,這關系到材料學方面的知識,不在本文討論范圍;其二,管控塑料的注塑工藝,追求最佳的模溫和壓模時間,這關系到注塑工藝方面的內容,在本文也不做分析;其三,就是在金屬基板作處理,也就是本文所說的防濕氣結構設計。

防濕氣結構設計的要點在于:

1.盡可能延長金屬基板邊緣途徑,且迂回折返,越曲折越好。

2.盡可能減小金屬基板與塑料的接觸面積,當然這與熱設計有沖突,兩者需折中,或有所犧牲,尋求最佳設計。在這里,涉及到熱設計方面不作詳細分析。

3.在金屬基板表面盡可能作一些溝槽等擋水墻,增加金屬基板表面的粗糙程度,增加液體的流動難度,當然,擋水墻形狀越夸張越好,但考慮到制作難度和制作成本,適宜即可。

4.減小金屬基板進入塑料的端口面積,相當于減小了液體進入支架內的途徑。

5.盡可能把液體引到非支架杯體內。

三、七種支架防濕氣結構設計方案的具體分析

伴隨著模具行業的不斷進步,沖壓、鉆銑、折彎、注塑工藝越來越能實現精密、復雜的設計構思,支架防濕氣結構的設計內容不斷更新,不斷突破。設計人員追求的是產品的性價比,在把防濕氣結構設計得很好的同時,也需要顧及到其它方面的性能,比如熱、電、光性能,更需要關注到加工難度、加工成本。

圍繞著防濕氣結構設計的要點來考量,防濕氣設計列出以下多種方案,并作綜合分析其優劣性。

方案1:金屬基板平板型。金屬基板不作任何處理,簡單地區分出正負兩個不同極性,如圖3。不加防濕氣結構設計理念,加工成本低,但氣密性差。此種支架做出來的燈珠,只保證能點亮,但在有濕氣的地方使用,很快就會出現死燈。或者在燈珠外部涂上防水膠水方可使用,這也間接增加了客戶端的使用成本。

圖3

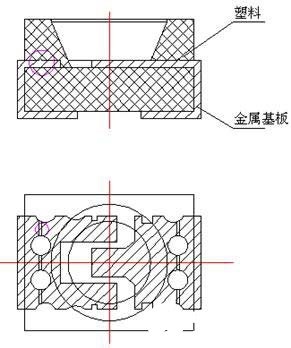

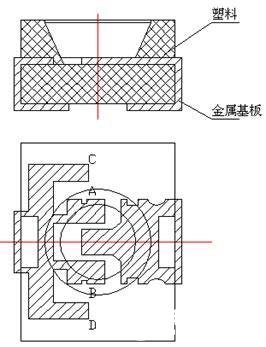

方案2:延長金屬基板邊緣途徑。現有的支架設計上,已經都加上了“延長金屬基板邊緣途徑”的設計理念。如圖4紫色圈。通過對金屬基板邊緣沖成不同程度的曲線,沖出越復雜的曲線,金屬基板邊緣線就越長,這大大加大了濕氣由金屬基板邊緣滲入的難度。當然,金屬基板邊緣線處理得越多,加工成本就越高,同時也要求金屬基板的性能要很好。

圖4

方案3:塑料包裹側引腳,現有的支架一般制作流程是:金屬基板沖壓成型→電鍍→注塑→折彎切斷。這樣的弊端是,濕氣在引腳側邊就可滲入。為了讓濕氣的滲入途徑更長,塑料可將側引腳包裹住,只露出底引腳,作為導電的焊腳。如圖5紫色圈所示。

支架的制作流程更改為:金屬基板沖壓成型→電鍍→第一次折彎→注塑→第二次折彎并切斷。這樣,塑料很好地將金屬基板包裹在里面。但從制作流程可看出,這樣的方案更復雜。如果在金屬基板第一處折彎處沖幾個孔,效果會更加明顯。當然,這也增加了加工成本。本設計方案在客戶端的上錫過程中會造成難題,兩邊引腳的錫量如不均勻,很容易導致燈珠傾斜。

圖5

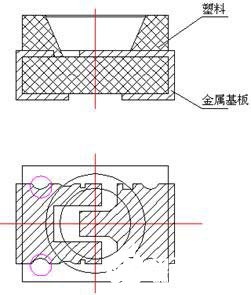

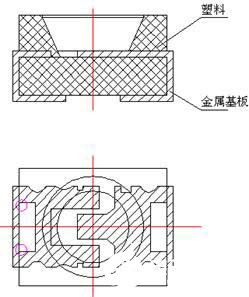

方案4:減小金屬基板與塑料的接觸面積。現有的支架設計上,也都加上了“減小金屬基板與塑料的接觸面積”的設計理念。如圖6紫色圈所示。通過在金屬基板表面再沖出幾個不同程度大小的孔,有方形、圓形等,孔越多,效果越明顯。孔數量的多少這須由金屬基板的性能決定。

別處,孔位置的選擇也較為關鍵,孔一般限定在杯體內重要位置的附近處,不宜設計在離杯體較遠的位置。此方案的好處有二:一是上下的塑膠能夠更緊密的接牢,把金屬基板卡得更緊;二是減少了塑料與金屬基板相結合的界面,更好地避免了塑料與金屬基板存在的縫隙。這兩個好處,都很好地起到防濕氣滲入的作用。當然,這也增加了加工成本。

圖6

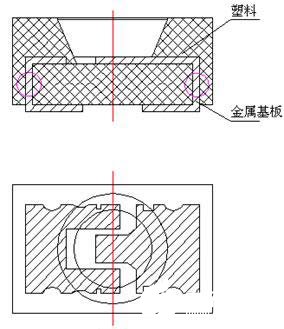

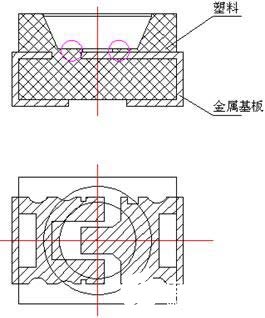

方案5:增加金屬基板表面的粗糙程度。現有的支架設計上,“增加金屬基板表面的粗糙程度”的設計理念也較為普遍。如圖7紫色圈所示。在理論上,本方案延長了濕氣滲入金屬基板表面的途徑,并增加了濕氣的流動難度。但是,如果金屬基板表面的溝槽等擋水墻、麻點設計得太夸張,或設計不妥當,很容易造成反向效果,即增加了金屬基板與塑料的接觸面積,更易出現兩者界面縫隙。因此,增加金屬基板表面的粗糙程度應適可而止,在一定面積內應有一定比例,具體多少本文不作深入研究。

圖7

方案6:非杯體內的金屬基板不作電鍍,或電鍍得粗糙。按照“增加金屬基板表面的粗糙程度”的設計理念,也可以在非杯體內的金屬基板不作電鍍,或電鍍得較為粗糙。一般電鍍面比不電鍍層更為光滑,這樣塑料與金屬基板會結合得更加牢固。

但是,如在非杯體內不作電鍍,金屬基板在受潮高溫的環境下,很易氧化,這樣包裹在塑料里的金屬基板生銹,造成兩者界面更大的縫隙,時間一長,氧化區域會延伸到杯體內已電鍍好的金屬基板,造成的后果可想而知。如果在非杯體內電鍍得粗糙,在杯體內電鍍得光滑,這樣電鍍工藝較為復雜,制作成本也相應上升。因此,本方案不提倡。

方案7:減小金屬基板進入塑料的端口面積。理論上,在濕氣進口端著手,減小其面積或端口,降低水汽滲入量,能很好地起到防濕氣滲入的作用。如圖8紫色圈所示。在金屬基板的臨進端沖出一個大孔,這樣,成型后的支架,金屬基板伸進塑料的那部分只剩兩頭。塑料包裹金屬基板更為牢固,兩者界面的縫隙在外觀上觀看,并不明顯。但是,實驗驗證,這樣做的實際效果并不明顯。經分析,濕氣滲入并不是定期定量地存在,而是存在于空氣中,長期都有,即使濕氣的滲入端口小了,但在長期作用下,也會最后滲入。

圖8

四、支架防濕氣結構設計的另類猜想

基于防濕氣結構設計的要點,可以有更加大膽的想象空間。

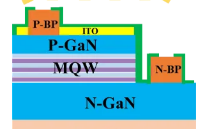

方案8:假設不需考慮光線靠支架杯體內底部的高亮電鍍層來反射(注:根據材料學及目前的電鍍工藝,塑料的白度反射率為0.92,電鍍層反射率為0.97),支架在注塑時,可以在支架杯體內底部也注塑一層薄塑膠,只留出固定的固晶區和焊線區,其余都用塑料封住。如圖9紫色圈所示。這樣,更加大延長了水汽的滲入途徑。理論上,防濕氣效果會更加明顯。

圖9

方案9:上述多種方案都是在“要使流體的所有能量盡可能地損失在各沿程損失和各局部損失上”的觀點上設計的,如果轉變思路,濕氣滲入后,考慮怎樣把大部分的濕氣轉移到其它非主要部位。這樣,濕氣雖有滲入,但沒有滲入到支架杯體內,從而不會影響到最終成品的性能。

如圖10紫色圈所示,只設計一邊焊線區,另外一邊不伸進支架杯體內,而且,伸進支架杯體內的部分盡可能多設計溝槽之類的擋水墻,另一端不作規劃,盡可能簡單。從液體的流動理論分析,液體往往更易流向沒有阻力的地方,且是大部分。這樣,滲入的水汽大部分會流向圖示B端,很好地保護到圖示A端部位不受濕氣滲入。

圖10

方案10:與方案9同樣道理,把支架外形做得更大,需要在塑料內做更多的金屬基板線路設計。如圖11所示,AB端為杯體內的主要金屬基板,為LED燈珠焊線區,CD端為輔助金屬基板。在AB端的金屬基板線路盡可能多設計溝槽之類的擋水墻,而在CD端不作規劃,盡可能簡單。這樣,濕氣更易滲入CD端,且濕氣容量較大。

但是,要達到以上的理論效果,滲入AB端與滲入CD端的難易度要相差很大倍數,不然濕氣還是會或多或少滲入AB端。如此可見,本方案不僅在塑料上增加成本,還應在金屬基板處理上也要增加相當多的成本,因此不宜提倡。

圖11

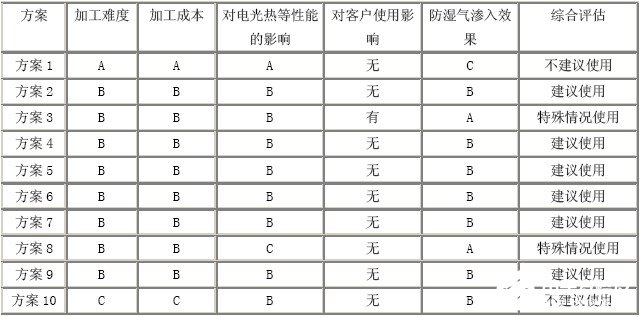

五、各設計方案對比

(注:上以比較是10種方案的相對比較,并無絕對關系。加工難度由A→C代表易→難;加工成本由A→C代表低→高;對電光熱等性能的影響由A→C代表效果好→效果差;防濕氣滲入效果由A→C代表效果好→效果差。綜合評估:建議使用是指多種方案可共同使用,特殊情況使用是指在某些特定要求下使用。)

LED支架的防濕氣結構設計,是在LED使用條件越來越嚴苛的情況下提出來的,且發展的很快。產品應注重性價比,不可一味地選擇結構最優的設計而不去考慮成本、客戶使用條件等其它因素。單一的方案不能滿足要求,在這里建議多種方案共同使用,這樣不會因為結構的復雜而增加工序工種,加工成本也不會成倍上升,但卻可實現效果倍增。

LED行業具有帶動性,可帶動如模具行業、電鍍行業、材料行業等的發展,而其它制造業某些技術的突破,也一定程度可為LED行業創新性的設計提供技術保證。相信在各種行業發展的互相影響下,LED支架的設計方案會層出不窮,會有更可靠的技術保證,新思維構思也能得到實現。

編輯:jq

-

led

+關注

關注

242文章

23252瀏覽量

660595 -

芯片

+關注

關注

455文章

50721瀏覽量

423165 -

電路

+關注

關注

172文章

5905瀏覽量

172140

發布評論請先 登錄

相關推薦

LED芯片:三種核心結構解析

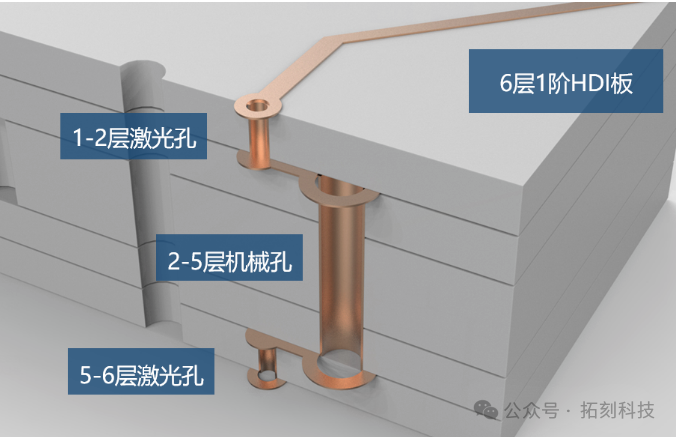

HDI的疊層結構設計

永磁發電機的主要結構設計是什么?

是德科技推出電氣結構測試儀

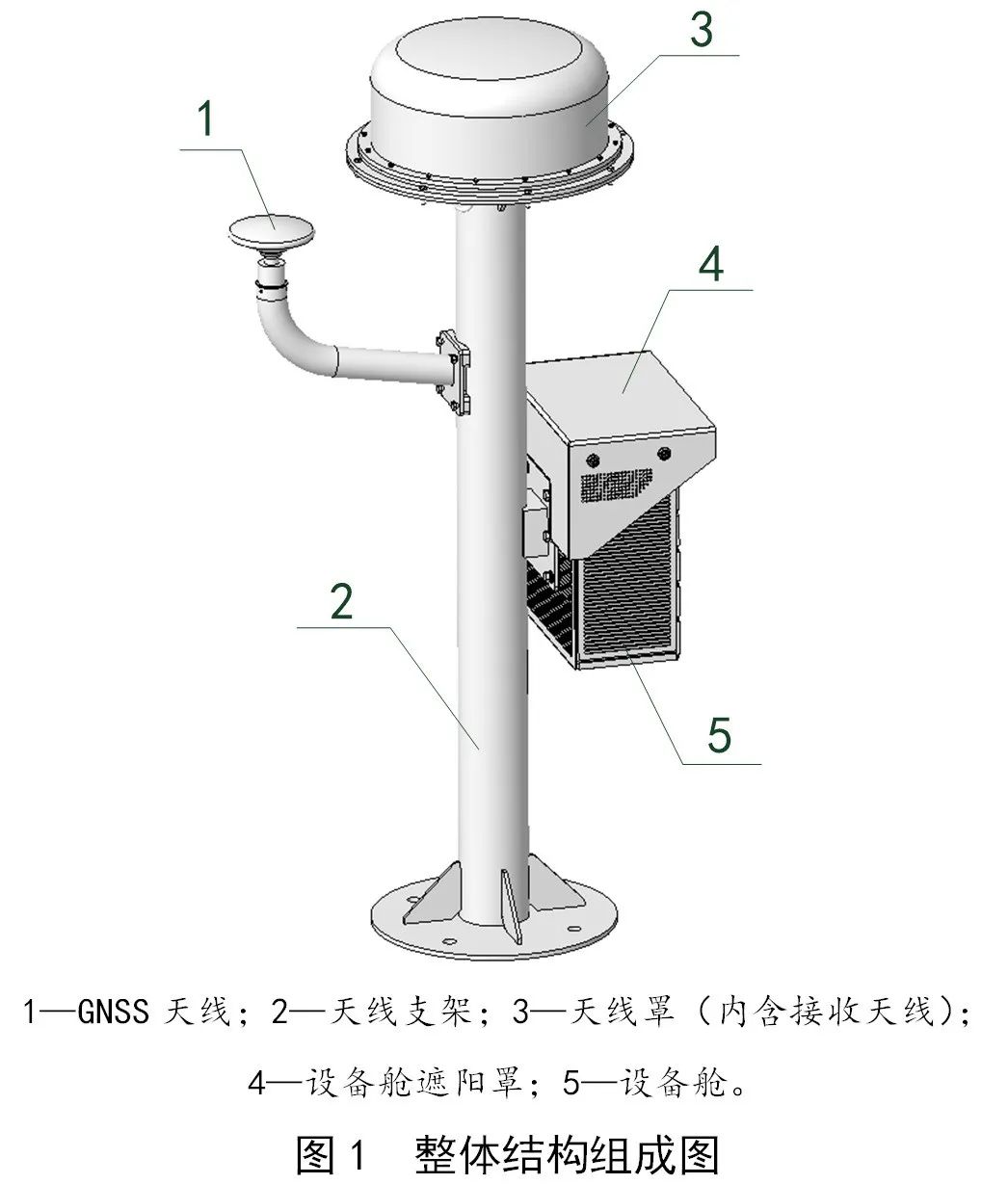

一種天線支架的結構設計及有限元分析

5針M16接口結構設計

3針M5插座結構設計

FPGA設計中,對SPI進行參數化結構設計

7芯M9插頭需采用彈性結構設計嗎

FPGA設計中,對SPI進行參數化結構設計

高速ADC的電源拓撲結構設計方案

LLC拓撲結構設計要點

智能化的計算機體系結構設計方案

關于LED支架防濕氣結構設計方案

關于LED支架防濕氣結構設計方案

評論