引言

近年我國不少礦山企業(yè)為了實現(xiàn)高效、節(jié)能、環(huán)保等各方面日益增長的要求,積極進行設備的更新改造。某金礦在碎礦生產(chǎn)環(huán)節(jié)引進了Nordberg HP圓錐破碎機,以進一步優(yōu)化生產(chǎn)指標和提高效率。

但是該礦原先采用的碎礦生產(chǎn)控制系統(tǒng)是以人工操作為主的常規(guī)繼電器控制方式,自動化水平低,對生產(chǎn)過程的各種信息缺乏有效的監(jiān)控手段,不能及時響應各種情況,加上電氣設備老化,故障率高,維護頻繁,嚴重制約了新裝備生產(chǎn)效率的發(fā)揮。因此,需要對原有控制系統(tǒng)一并進行改造。

可編程控制器(PLC)作為一種先進的工業(yè)自動控制裝置,具有功能強大、編程靈活、調試使用方便,且性價比高等眾多優(yōu)點,特別是它適應各種工業(yè)環(huán)境的能力和高可靠性,使它得到廣泛的應用。因此在本改造項目中,決定采用PLC來改造并擴展原有控制系統(tǒng)的功能,并且運用組態(tài)軟件,設計生動直觀、功能豐富的監(jiān)控流程畫面,實現(xiàn)生產(chǎn)過程信息的集中顯示和處理。

2 工藝與控制要求

某金礦碎礦工藝為三段一閉路流程:原礦首先從原礦倉通過重型板式給礦機送入鄂式破碎機進行粗碎,然后由1# 皮帶給入標準圓錐破碎機進行中碎,再經(jīng)2# 皮帶給入振動篩,篩上產(chǎn)品經(jīng)3# 皮帶返回短頭圓錐破碎機進行細碎,細碎產(chǎn)品匯入2# 皮帶,與振動篩構成閉路;篩下合格產(chǎn)品由4# 皮帶送至粉礦倉。

在控制上主要是對破碎、篩分及輸送設備的起/停控制、聯(lián)鎖控制及保護,以及對設備運行狀態(tài)和關鍵參數(shù)的監(jiān)測記錄,包括:①重板給礦機、鄂式破碎機、2臺圓錐破碎機、振動篩及4臺皮帶設備的電機起停控制、電機過載(熱繼電器狀態(tài))的監(jiān)測及自動聯(lián)鎖;②2個圓錐破碎機稀油站、自動除鐵裝置、及3臺除塵風機起停控制和工作狀態(tài)監(jiān)測;③粉礦倉超聲波料位計的信號監(jiān)測;④控制室與現(xiàn)場各車間聯(lián)絡的聲光警示信號。

本次改造還增加了以下項目:⑤鄂式破碎機、2臺圓錐破碎機和軸瓦溫度監(jiān)測;⑥2臺圓錐破碎機的電機工作負荷電流監(jiān)測,以實現(xiàn)恒定負荷控制;⑦1#和3#皮帶安裝電子皮帶秤和變頻器,以實現(xiàn)給礦量控制;⑧控制室原有集中操作臺和設備就地開關保留,和PLC控制系統(tǒng)通過轉換開關進行工作方式切換。

3 系統(tǒng)硬件配置

根據(jù)前述控制要求,在充分考慮了系統(tǒng)的可靠性、穩(wěn)定性、通用性基礎上,確定本監(jiān)控系統(tǒng)采用集中式的控制結構,分為3級:過程監(jiān)控站、PLC控制器和現(xiàn)場電氣驅動和信號檢測。

PLC控制器選用西門子SIMATIC S7-300,該型PLC技術成熟可靠,應用廣泛,具有功能強、速度快、模塊化等特點,具體配置為:CPU314,帶有MPI接口,配64k EPROM存儲卡做程序掉電保護;16通道DI模塊SM321,5個;16通道DO模塊SM322,3個;8通道AI模塊SM331,2個;

4通道AO模塊SM332,1個;考慮系統(tǒng)的總點數(shù)和今后擴展的需要,配置了1個擴展機架,主機架和擴展機架之間通過通信模塊IM360和IM361通信。監(jiān)控站采用研華工控機,運行澳大利亞的CitectSCADA過程監(jiān)控組態(tài)軟件。S7-300和監(jiān)控站計算機的通信采用MPI接口,在上位機中安裝CP5613通訊卡,通過MPI電纜進行連接。

4 PLC控制功能設計

PLC程序是實現(xiàn)整個系統(tǒng)功能的核心,設計內(nèi)容較多,下面主要介紹生產(chǎn)設備的起停聯(lián)鎖邏輯控制和破碎機恒定負荷控制。

4.1設備起停聯(lián)鎖邏輯控制

碎礦設備控制具有以下特點:逆流程起動,即先起動4 # 皮帶機,最后起動重板給礦機;順流程停機,即先停重板給礦機,最后停4 # 皮帶機,并根據(jù)皮帶速度、長度加以延時間隔,以免發(fā)生堆料的現(xiàn)象。為保護設備及人員安全,還需要滿足較為復雜的聯(lián)鎖關系:

①當皮帶機、振動篩、圓錐破碎機、顎式破碎機中任一設備發(fā)生非正常停車或嚴重故障時,立即停止上游設備的運行,下游設備保持原工作狀態(tài)不變;當重板給礦機、除塵器和除鐵裝置等輔助設備發(fā)生故障跳閘時,只向主控室發(fā)出故障信號,而不中斷系統(tǒng)的運行;

②重要設備如圓錐破碎機等受到監(jiān)測的軸瓦溫度、電機負荷電流和稀油站工作參數(shù)信號也參與聯(lián)鎖,在信號超限時自動停機,以防止設備受損;

③根據(jù)皮帶機系統(tǒng)的故障性質,進行緊急停機、順序停機或發(fā)出聲光報警;

④在監(jiān)控站畫面上及操作臺都設有“緊急停止”按鈕,當出現(xiàn)重大險情和故障時,操作“緊急停止”按鈕能立即停止全線設備。

系統(tǒng)從安全可靠、靈活高效的原則出發(fā),設置3種控制方式:①計算機控制方式,正常生產(chǎn)時使用,操作員在監(jiān)控站畫面實現(xiàn)設備聯(lián)動或單動;

②操作臺控制,是保留系統(tǒng)原來的操作方式,作為監(jiān)控站失效時的備用;

③就地控制,可以用機旁電氣開關實現(xiàn)設備的起/停,滿足設備檢修、試車、緊急事故處理的需要;在PLC柜上設有轉換開關和轉換預置按鈕,可在3種控制方式間進行任意轉換。

通過對上述控制功能和PLC各個輸入輸出信號的仔細分析,確定出單臺設備的控制邏輯,利用西門子STEP7編程軟件編寫出梯形圖(LAD)程序,見圖1。

其中,K為控制設備起/停的PLC輸出信號,Y為啟動邏輯信號,T為停止邏輯信號,由以下信號按一定邏輯關系產(chǎn)生:L ,與該設備有聯(lián)鎖關系的其他設備運行狀態(tài);S1,上臺設備啟動后延時觸發(fā)信號;S2,轉換開關處于計算機控制方式;S3,監(jiān)控畫面單動/聯(lián)動方式選擇按鈕,“1”為聯(lián)動,“0”為單動;S4,監(jiān)控畫面單動按鈕;

S5,控制方式預轉換按鈕;S6,轉換開關狀態(tài),為“1”表示處于就地控制;S7,設備正在運行狀態(tài),是中間繼電器信號;B1,聯(lián)動停止信號,由上臺設備停止后觸發(fā)產(chǎn)生;B2,監(jiān)控畫面停止按鈕;D1,預轉換過程結束信號,“1”表示轉換結束,由定時器延時觸發(fā);B3,監(jiān)控畫面緊急停止按鈕;B4,操作臺緊急停止按鈕;S8,與該設備存在聯(lián)鎖關系的其他設備運行狀態(tài);S9,該設備PLC控制輸出狀態(tài),為“1”表示PLC控制線路接通。

圖1 單臺設備起/停控制梯形圖

4.2 破碎機恒定負荷控制

Nordberg HP 圓錐破碎機是本次項目改造中的關鍵設備,為使其穩(wěn)定在最佳工作負荷狀態(tài),達到最大處理能力,采用恒定功率控制方式,以主傳動電機的功率(電流)作為被控參數(shù),通過變頻調速,動態(tài)調整給礦皮帶給礦量的大小。經(jīng)實驗分析發(fā)現(xiàn),若僅以電機功率作為被控參數(shù)構成單回路控制系統(tǒng)。

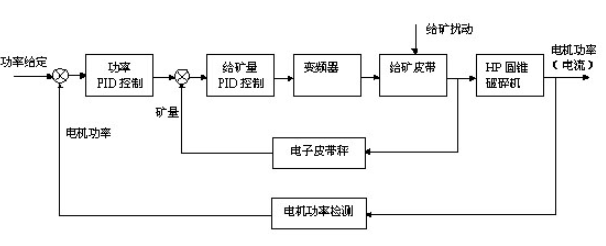

由于給礦皮帶的傳輸需要一定的時間,即存在純滯后,當給礦量擾動發(fā)生后,將導致調節(jié)作用大大滯后,且易發(fā)生振蕩,系統(tǒng)動態(tài)品質難以保證。為了克服系統(tǒng)的純滯后,決定采用串級控制:在給礦皮帶上安裝電子皮帶秤,以給礦量為副參數(shù),主傳動電機的功率為主參數(shù)構成串級控制系統(tǒng),見圖2。

圖2 圓錐破碎機恒定負荷控制方框圖

由圖可見,當粒度、硬度、黏度等因素發(fā)生變化引起給礦量擾動發(fā)生時,給礦串級控制系統(tǒng)多了一個副回路,不等擾動影響到負荷功率,副回路立刻進行調節(jié),從而具有較強的抗擾動能力,提高了系統(tǒng)的動態(tài)特性和主參數(shù)的控制質量。

5 監(jiān)控站人機界面設計

監(jiān)控軟件采用澳大利亞的CitectSCADA組態(tài)軟件。CitectSCADA采用開放式結構,支持多種型號的PLC和I/O設備,只要在組態(tài)時設置PLC類型和通信參數(shù),并在監(jiān)控畫面的控件屬性中設置正確的PLC位地址或字地址,監(jiān)控軟件就能建立起與PLC內(nèi)部地址的連接和通信。我們利用它強大的圖形組態(tài)技術和豐富的用戶函數(shù),設計了以下功能:

①流程監(jiān)控畫面(見圖3),通過動態(tài)、變色、閃爍、數(shù)字、棒圖及曲線的方式實時監(jiān)視各電氣設備、工藝參數(shù)的工況,操作人員點擊畫面按鈕可以實現(xiàn)全線設備單動起/停、聯(lián)動起/停、緊急停車、現(xiàn)場詢問等控制功能;

②生產(chǎn)數(shù)據(jù)統(tǒng)計,對設備的起/停時間,班運轉時間、起/停次數(shù)累計等信息自動記錄并顯示,對于合理安排生產(chǎn)和設備檢修具有重要意義;

③自動報表,將生產(chǎn)統(tǒng)計數(shù)據(jù)按生產(chǎn)班次定時打印;同時,在監(jiān)控畫面設計了報表打印按鈕,可以在任何需要的時候進行打印;

④在線操作指導,采用Windows超級鏈接文本幫助的形式,向操作人員提供了方便、快捷的查找關于生產(chǎn)工藝操作、軟件使用方法和設備維護等信息;

⑤報警功能,在每幅畫面上都有報警標志,設備故障、工藝參數(shù)異常都會觸發(fā)相應的報警,每個報警都有詳細的說明和原因解釋,并有完善的報警確認、報警屏蔽和報警歷史記錄;

⑥權限安全設置,通過設置工程師和操作員2級權限,明確了生產(chǎn)操作和管理職責,防止了誤操作,有效的增強了系統(tǒng)的安全性、可靠性。

6 運行效果

目前本控制系統(tǒng)已成功投入使用,取得了良好的效果:

①生產(chǎn)效率顯著提高。破碎機恒定負荷控制后,擠滿給礦率由人工操作的60 %左右提高到90 %以上,主機運行負荷功率由人工操作的170 kW(主機電流28 A)左右,穩(wěn)定提高到200 kW(主機電流33 A) 以上,處理能力得到充分發(fā)揮,臺時處理量提高15 %,綜合電耗降低了13%;

②設備得到有效保護。破碎機負荷電流和軸溫信號受到監(jiān)控,一旦超限會及時報警和聯(lián)鎖制動,從而解決了因為堵料造成電機超載、皮帶燒毀以及爆軸的問題;

③系統(tǒng)故障率明顯下降,維護工作大大減少,設備穩(wěn)定運轉得到充分保障;

④減少了人員編制,僅需要2人就完成相當以前5人的工作。

7 結語

本文作者創(chuàng)新點:采用S7-300 PLC和CitectSCADA過程監(jiān)控組態(tài)軟件,對金礦碎礦生產(chǎn)控制系統(tǒng)進行了設備改造,實現(xiàn)了生產(chǎn)設備操作的自動控制、聯(lián)鎖保護、數(shù)據(jù)集中顯示和處理等較為全面的功能。從實際運行的效果來看,該系統(tǒng)設計合理,穩(wěn)定可靠,顯著提高了生產(chǎn)效率。

編輯:jq

-

plc

+關注

關注

5024文章

13526瀏覽量

468807 -

西門子

+關注

關注

98文章

3101瀏覽量

117145 -

SCADA

+關注

關注

6文章

276瀏覽量

37195

發(fā)布評論請先 登錄

相關推薦

PLC的華麗轉身,老舊機械設備的智能化改造方案

紫金礦業(yè)與億緯鋰能達成戰(zhàn)略合作

PLC至以太網(wǎng)的無線橋接模塊

評論