為實現零排放目標,選用氫發動機作為重型載貨汽車的動力裝置,以此替代燃料電池裝置和純電驅動系統。重點介紹了由Keyou公司開發,并采用了高廢氣再循環(EGR)稀薄燃燒過程的氫發動機。

0 前言

_

氣候變化長期影響著人類生存環境,越來越多的科學數據清晰地證實了近年來的全球氣候變化。以溫室效應為例,該現象主要由CO2排放物所導致,而CO2很大程度上是由柴油、汽油或天然氣等化石燃料燃燒時所產生的。

除了CO2之外,研究人員同樣也需要對有害排放物如氮氧化物(NOx)、CO等進行控制。目前,各國政府通過設定一系列法規政策,已成功地減少了廢氣排放。為了將排放對氣候的影響降至最低程度,歐洲各國已設定了更為嚴格的CO2排放限值。以2020年的排放限值為例,該數值至2025年會加嚴15%,至2030年則會進一步加嚴30%。

目前,世界各國道路交通的運輸能力仍在持續增長。雖然單位車輛的排放量有所降低,但是整個交通系統所產生的排放總量卻有所增加,因此要求改變整車驅動形式或調整車輛所使用的能源類型。作為用于替代傳統內燃機汽車的新能源車型,目前純電動汽車與燃料電池汽車均存在一定技術問題,并且研究人員尚無法預測該2類車型何時能真正實現市場普及。

對傳統內燃機而言,將燃料逐步從碳基能源過渡至氫能源的技術受到廣泛關注。目前,內燃機依然有著較高的技術成熟度,使其燃用氫能源也有著較好的應用前景。Keyou公司為此已開發了1種全新的技術方案,將原有的柴油機改裝成氫發動機,從而能符合歐盟法規,并滿足CO2零排放的技術要求。

1 技術方案

_

研究人員通過技術調整,即可將傳統柴油機改型為清潔的氫發動機,并且無須為其配備廢氣后處理系統,即可使整機排放顯著低于歐六排放法規的限值要求,從而使柴油機逐步轉型為更具技術吸引力的動力裝置。當其燃用氫燃料時,能顯著降低交通運輸中的CO2排放。

內燃機以氫作為燃料的主要優點在于不產生碳排放,因此在空氣與氫的燃燒過程中不會形成CO、碳氫化合物(HC)和CO2等排放物。由于空氣中還有氧和氮,因而主要的廢氣排放物為NOx,而通過稀薄燃燒過程能有效減少此類排放物。

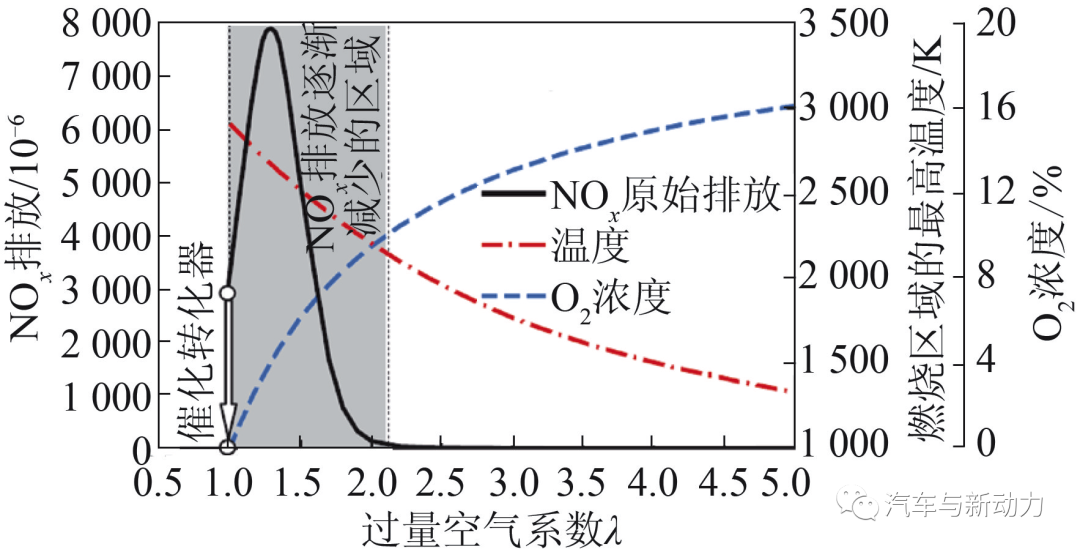

從圖1可以清楚地看出氫燃燒形成的NOx與過量空氣系數有關。考慮到總過量空氣系數λ》2.0,以及在點火時刻混合氣的完全均質化,從而有效抑制了高溫NOx的形成過程。其原理是燃燒區域的燃燒溫度有所降低,從而改善了易于形成NOx的高溫環境條件。

圖1 氫發動機外部混合氣形成運行時的NOx和O2濃度及燃燒溫度

稀薄燃燒過程除了可降低NOx排放之外,同時還具有其他優點。通過稀薄燃燒可降低燃燒室中的氣體溫度,而且以化學計量比進行燃燒時的壁面熱損失較小,以此能顯著提高燃燒效率。此外,由于在混合氣中不參與化學反應的氮和氧的占比較高,從而有效降低了可燃混合氣的爆燃敏感度,為此可使整機在不產生爆燃的情況下逐步提高升功率。

2 試驗裝置

_

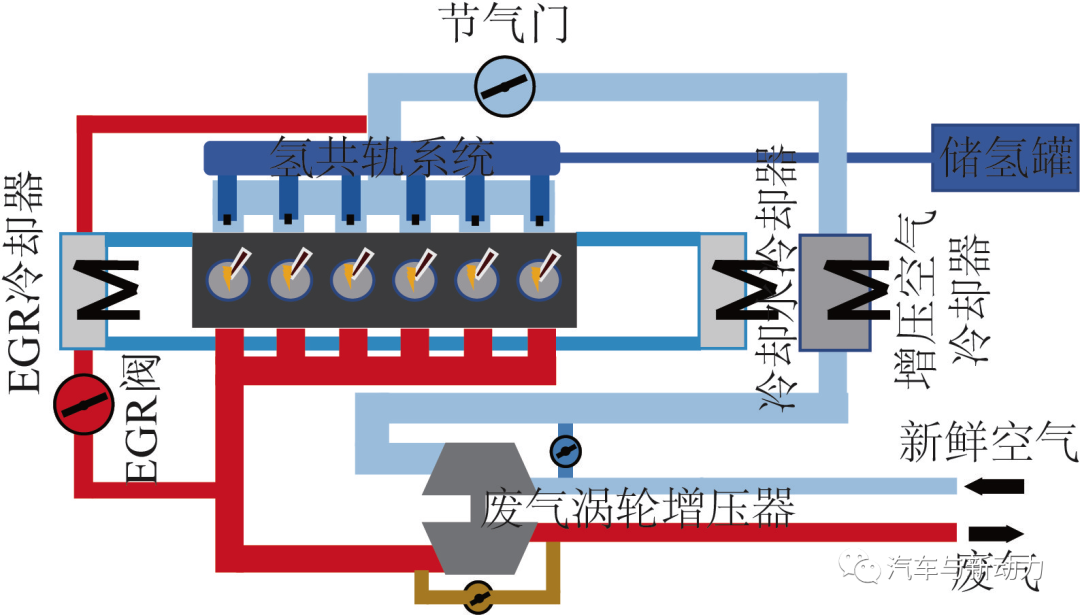

第1臺試驗裝置是Deutz 7.8TCD型柴油機,通過技術調整,其可從燃用柴油改為燃用氫燃料(圖2)。發動機方案如圖3所示,其中柴油缸內直接噴射系統被氫噴射系統所取代。原先用于柴油直接噴射的孔被研究人員調整為點火系統,并使火花塞布置于燃燒室中央。此外,柴油機的壓縮比被調整為12,與傳統汽油機相近。該機型所采用的增壓方案也相對較為簡易,其他技術參數如表1所示。

圖2 將原有的Deutz 7.8TCD型柴油機(a)調整為Deutz 7.8TCG H2型氫發動機(b)

圖3 Keyou發動機方案

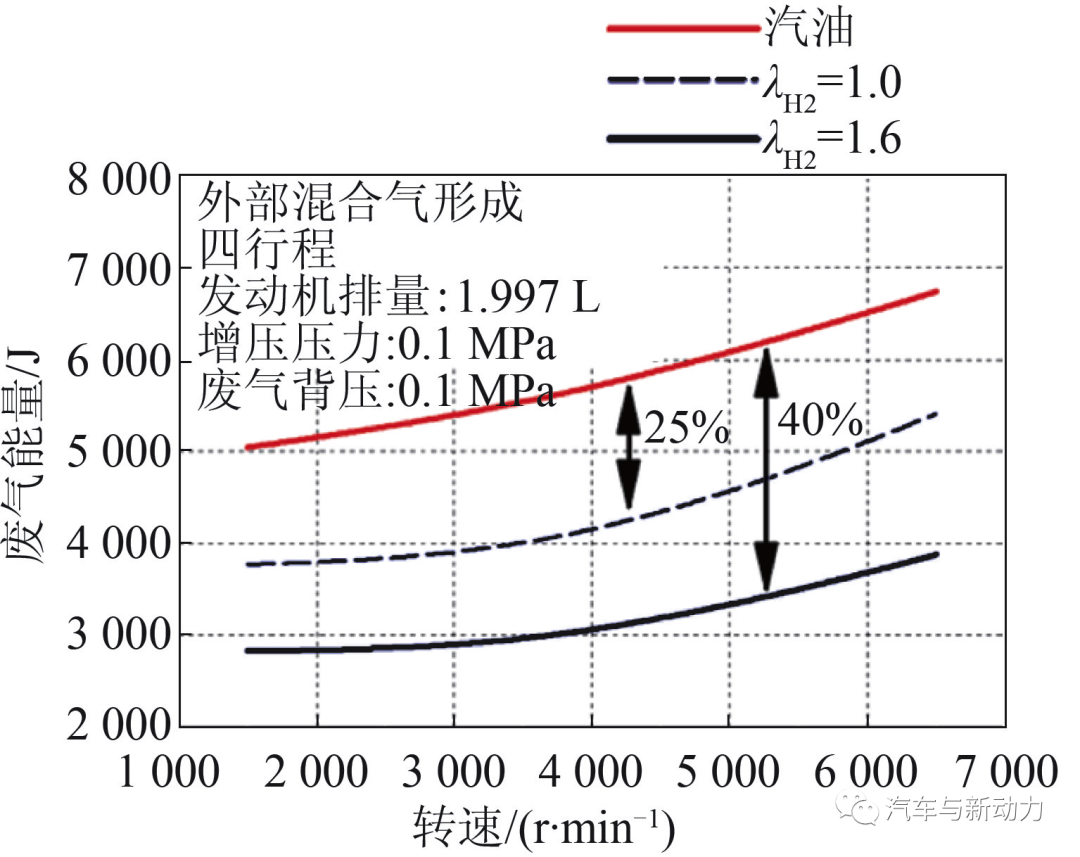

表1 Deutz 7.8TCG H2型氫發動機的技術參數

3 增壓

_

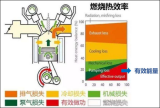

在發動機燃用氫燃料時,其特性有利于提高燃燒效率,但是對于增壓系統則較為不利。在λ=1.0的情況下,其能以較快的速度實現充分燃燒。快速燃燒會產生較為理想的等容過程,使燃料燃燒產生的熱能可充分轉化成機械能,進而有效提高了整機熱效率,同時也減少了廢氣中的能量。

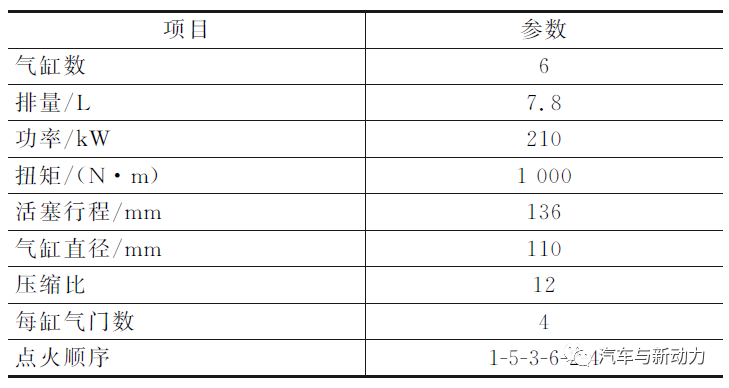

圖4示出了在發動機燃用汽油時,對分別采用化學計量比和稀薄氫燃燒過程之間廢氣中所具有的能量進行了比較。與燃用汽油時的情況相比,由于氫燃料的快速燃燒,廢氣中的能量會降低約25%。如果混合氣得以進一步稀釋,在λ=1.6的情況下能量會降低約40%。

圖4 基于汽油燃燒、化學計量比和稀薄氫燃燒條件下的廢氣能量比較

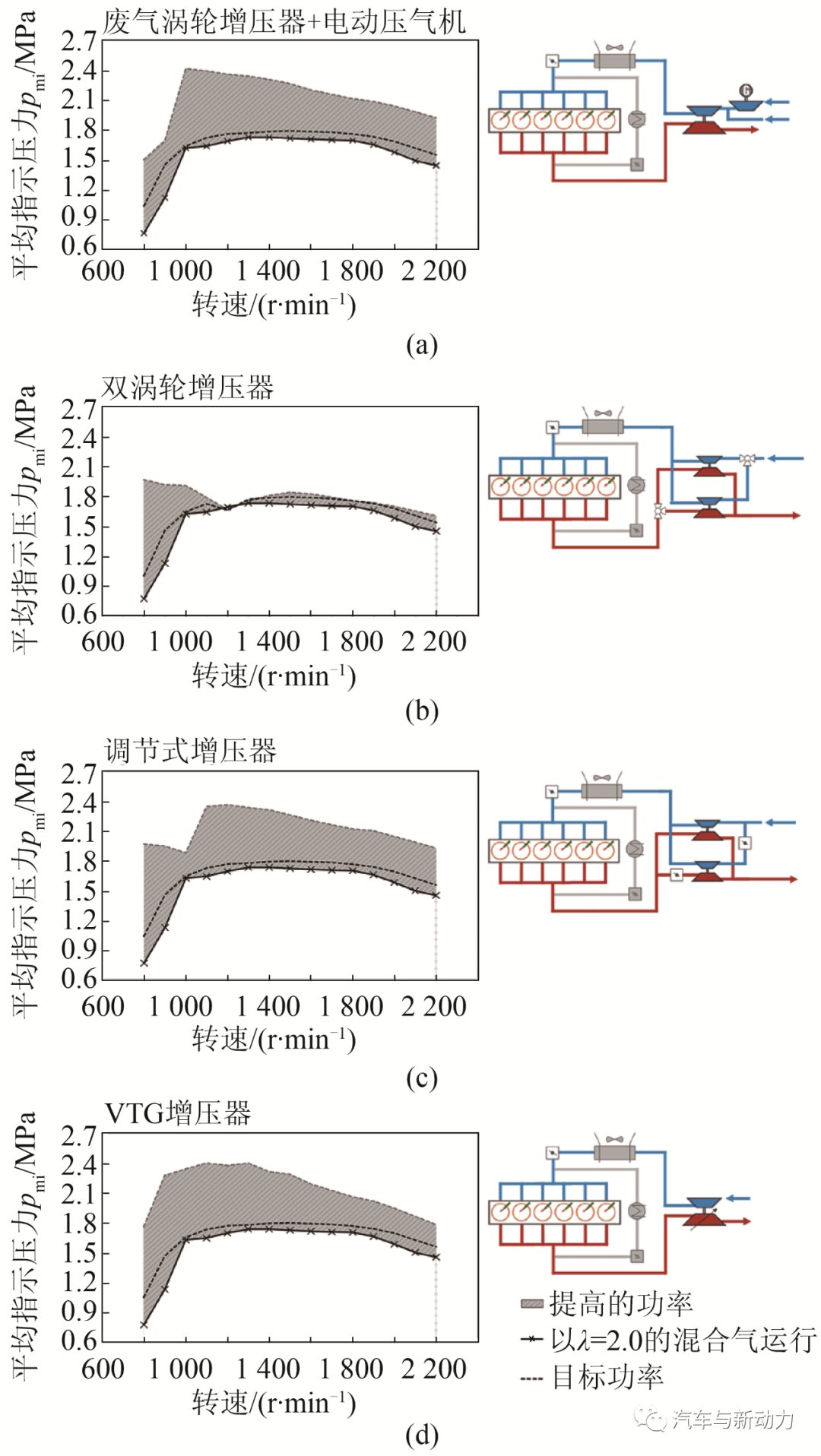

由于在低轉速工況范圍內,過低的廢氣能量會使扭矩性能變差。研究人員在研究過程中選擇了配備有電動壓氣機的增壓、雙渦輪增壓、調節式增壓和可變渦輪截面(VTG)增壓共4種方案,并相應優化了發動機功率,其結果示于圖5。

上述4種方案都在低端扭矩(LET)范圍顯示出了優越的性能。盡管所有方案都在整個轉速工況范圍內實現了較為理想的優化效果,但在模擬計算過程中得出的是純理論功率,并未考慮到容許的最大增壓壓力、爆燃敏感性及不正常燃燒現象等諸多因素。

圖5 用于氫燃燒的增壓方案

為了對增壓方案進行總體研究,研究人員不僅要考慮到潛在功率的提升,而且同樣要考慮到系統復雜性的提升。電動壓氣機與48 V汽車電路同樣會使車載設備變得更為復雜,而增壓方案通常會作為不利因素來進行考慮。

VTG增壓系統可用于氫燃燒過程,為此只需要配備1個增壓器單元。氫燃料燃燒的另1項優點是廢氣溫度較低,且廢氣排放量較少,從而可顯著提升VTG增壓器的穩定性和試驗壽命。

4 氫噴射和混合氣形成

_

Keyou公司所開發的第1代氫發動機混合氣形成系統采用了外部混合的方式,利用進氣門前的多點順序噴射(MPI)方式,通過氫噴射器將氫燃料噴入燃燒室內。為了確保所需的混合氣具有較高品位的能量,研究人員必須選擇1種專門針對該燃燒過程設計的增壓方案。其中最重要的問題是由于氫的快速燃燒,從而導致廢氣能量較低。

由于高效燃燒過程的循環波動較小且排放更低,研究人員應盡可能提高處于點火時刻下的氫-空氣混合氣的均質化程度。在現有的情況下,換氣階段及整個壓縮階段都可用于均質化過程,且具有足夠的均質化可能性(圖6)。

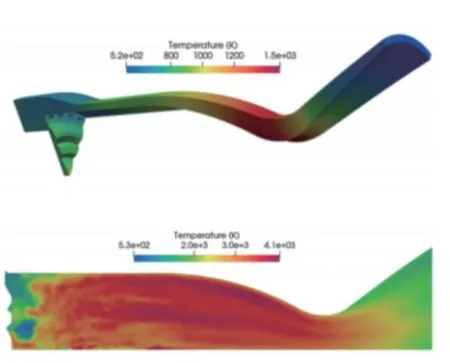

燃燒室外部有利于實現良好的均質化氫噴射過程及由此產生的混合氣形成階段,要求研究人員在進行設計時更專注于該領域的細節問題。如果將氫作為理想氣體進行考慮,其密度明顯低于干燥狀態下的空氣。在將氫燃料噴入缸內的過程中,氫燃料的濃度得以大幅增加,并與新鮮空氣產生強烈的相互作用(圖7),因此需要專門配備具有較高增壓度的增壓系統。

圖6 換氣和壓縮階段期間的混合氣均質化

圖7 額定工況下對氫噴射過程的模擬

氫燃料燃燒所需的著火能量較小,且有著較寬的著火濃度范圍,在進氣門處于關閉的情況下往往會面臨著回火的風險,因此原則上應在空氣流量明顯增大的情況下進行氫燃料的噴射。

5 廢氣再循環

_

在目前的柴油機燃燒條件下,為了滿足排放限值的要求,研究人員應進一步降低NOx的排放量,為此應用廢氣再循環(EGR)是1種較為有效的方法。雖然僅采用EGR即可起到較好效果,但是為了進一步減少NOx的排放量,仍需要與氫燃料的燃燒過程相適應。

此外,研究人員通過應用EGR,可通過對其他參數的調節來改善混合氣成分。同時,在確保NOx生成量不變的前提下也可調整混合氣的過量空氣系數,使燃燒過程更為穩定并減小循環波動,從而進一步提高效率。

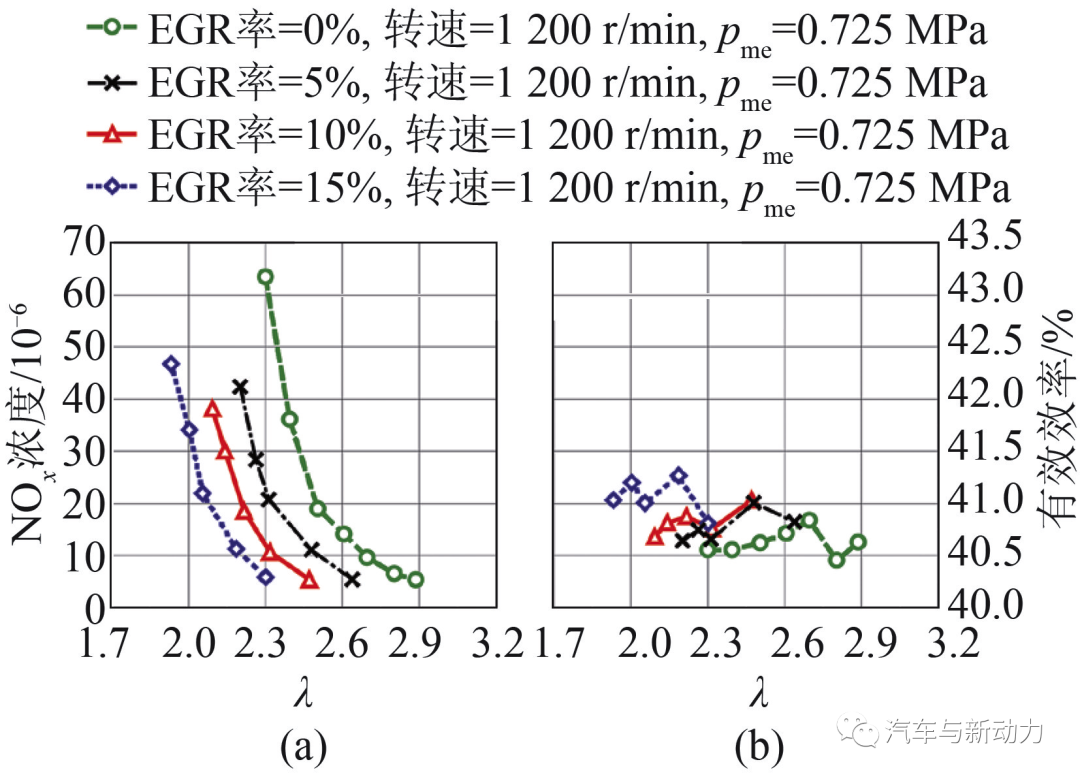

圖8示出了Deutz 7.8TCG H2型氫發動機在轉速、負荷(用平均有效壓力表示)和燃燒重心位置保持不變的情況下,EGR率和空燃比對NOx形成和發動機工作效率的影響。隨著混合氣越來越稀,NOx排放量會相應降低。

在測量過程中,EGR率增加5%,同時在保持NOx排放不變的情況下,λ 降低了約0.15~0.20。在保持NOx排放不變的情況下,不采用EGR時的λ=2.7,EGR率=15%時的λ=2.2。λ 對效率的影響示于圖8,在所示出的一系列測量結果中,這種影響可使整機效率在41%左右進行波動,隨著EGR 率的增大和氫濃度的不斷提升,整機效率稍有改善。

圖8 NOx濃度與λ及EGR率的關系

高壓EGR在氫燃燒過程中不僅對降低NOx和提升整機效率起到了優化效果,而且也有效降低了爆燃敏感性。通過廢氣再循環使原本不參與燃燒的惰性氣體與可燃混合氣相混合,易燃性降低了。此外,燃燒產物NO阻止了可燃混合氣的自行著火現象。

根據研究表明,由于該過程中產生的NO降低了爆燃傾向,并且隨著EGR率的增加逐步緩解了氣缸中高頻的壓力波動,從而降低了爆燃敏感性。

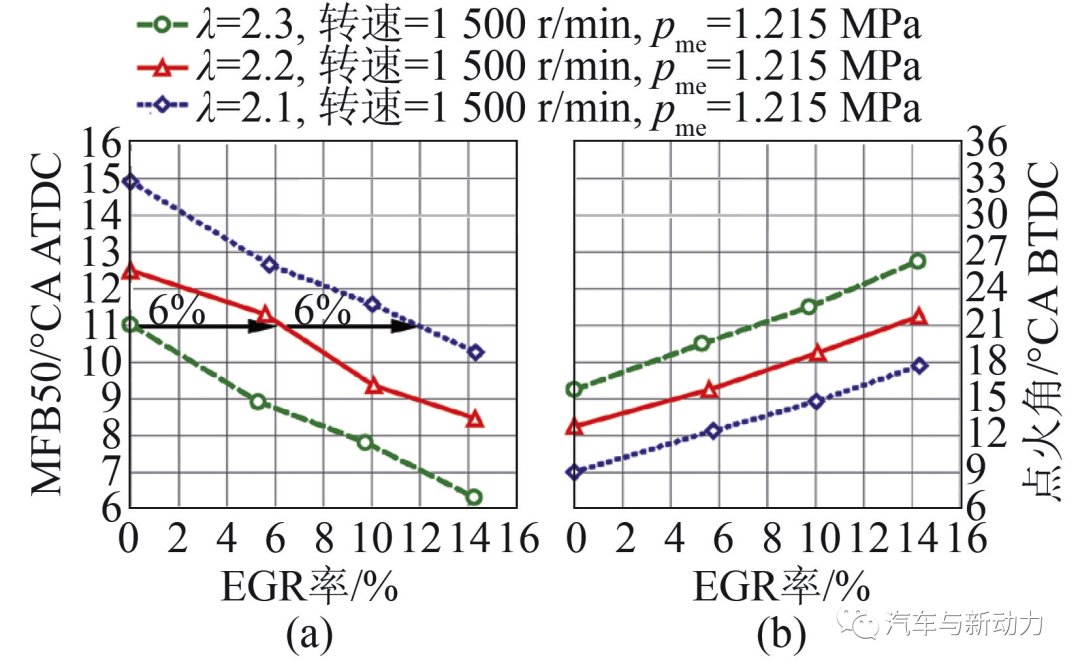

在Deutz 7.8TCG H2型氫發動機上,研究人員在混合氣處于不同空燃比的情況下,對平均有效壓力為1.2 MPa,轉速為1 500 r/min時的爆燃現象進行了試驗(圖9)。EGR率對所選擇的3種過量空氣系數2.1、2.2和2.3的燃燒重心位置(MFB50),以及點火時刻的影響示于圖9(a)。

對于所有的過量空氣系數而言,較早的燃燒重心位置明顯與EGR率成線性關系,隨著EGR率的增加,爆燃敏感性逐步降低,因此燃燒重心位置就能逐步移向燃燒初期階段。研究人員研究了λ=2.2時EGR 率的變化,無EGR時爆燃極限位于12.5 °CA ATDC。

當EGR率=6%時,燃燒重心位置就能提前到11 °CA ATDC。當最大EGR率約為15%時,燃燒重心位置就能提前到8.5 °CA ATDC,這就表明爆燃極限會使燃燒重心位置向燃燒初期方向移動約4 °CA。與此同時,如果將可燃混合氣的濃度從2.2稀釋到2.3,EGR率會增加約6%,并會對爆燃極限的移動產生同樣的影響。

圖9 EGR率對爆燃極限的影響

圖9(b)顯示了針對點火時刻調節的效果。研究人員研究了λ=2.2時對節點火時刻進行調節的情況,在整個EGR率范圍內可看到點火角從12.5 °CA BTDC移動到21.5 °CA BTDC。這相當于提前了9 °CA,并且點火角的調整速度快于燃燒重心位置的變化過程。

由此可知,隨著EGR率的增加,會出現點火延遲現象,并且隨著EGR率的增加,燃燒速度也會相應降低。試驗結果表明,隨著EGR率的增加,能有效提升整機的爆燃極限。對于發動機設計過程而言,在充分考慮到全負荷特性曲線的情況下,提高壓縮比可相應提高部分負荷工況下的效率。

6 測試結果

_

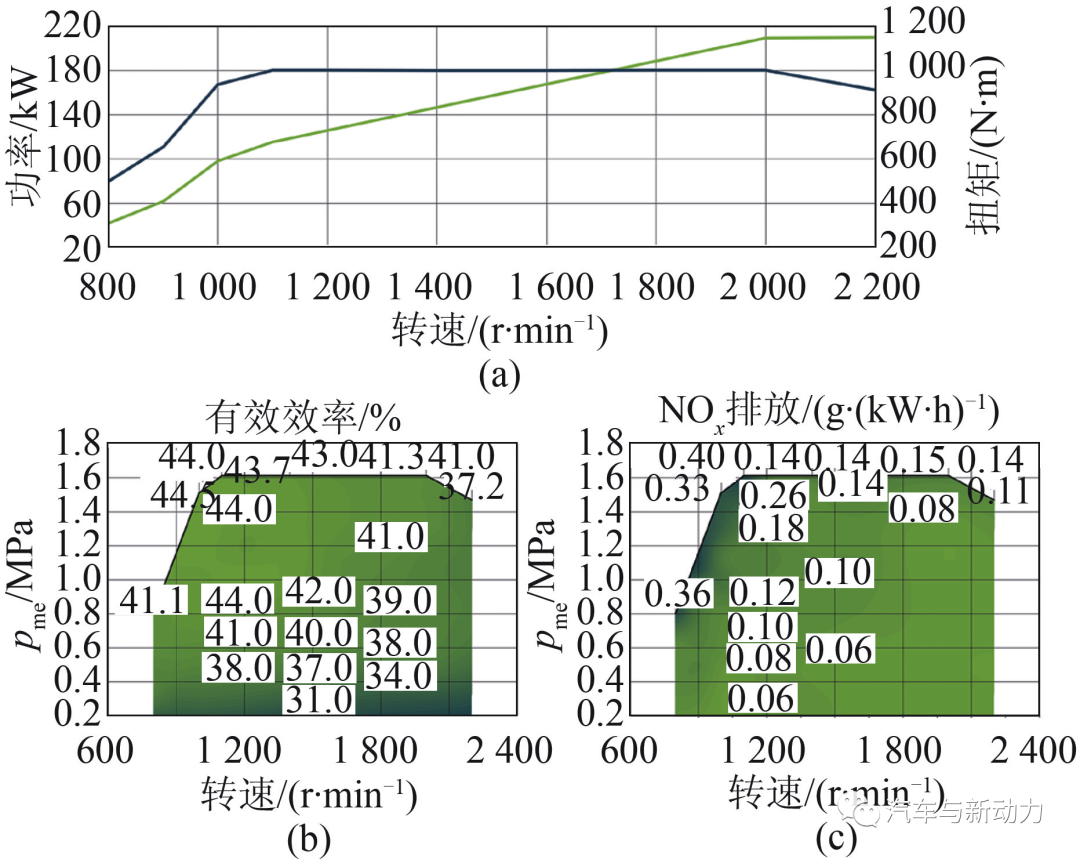

圖10示出了研究人員在試驗臺架上測得的發動機功率數據。在上述配置下,研究人員通過技術調整,使傳統發動機可燃用氫燃料,并且該機型在2 000 r/min轉速下的最大功率可達210 kW,在1 100~2 000 r/min轉速下的最大扭矩可達1 000 N·m。

圖10 功率與扭矩特性曲線、效率特性曲線場和NOx排放特性曲線場

上文所示的Deutz 7.8TCG H2型氫發動機的功率可用于長度為12 m的城市客車或總質量為18 t的載貨汽車,并可用于替代同功率等級的壓縮天然氣(CNG)發動機。

研究人員對Deutz 7.8TCG H2型氫發動機的有效效率進行了充分研究,在后續的開發過程中根據使用情況又進一步驗證了其燃油耗,通過采用上述燃燒過程,可使發動機在寬廣的特性曲線場范圍內的效率超過40%,最高效率可達44.5%,達到了與常規柴油機相近的水平。

氫燃料燃燒產生的主要排放物為NOx,這在圖10(c)所示的整個特性曲線場范圍內可以清楚地看到。這些排放指標均為原始數據,而且在其下游并未設置附加廢氣后處理裝置,在整個特性曲線場中NOx排放明顯低于目前歐盟法規所要求的0.46 g/(kW·h)限值。

綜上所述,根據試驗所示的結果,發動機通過燃用氫燃料可顯著降低整機排放,從而滿足排放限值要求。

7 結論和展望

_

本文所介紹的技術方案可使常規柴油機燃用氫燃料,同時輔以高壓EGR及合適的增壓方案、優化的氫噴射策略、稀薄燃燒過程,以此可在現代商用車上實現零排放的技術需求。

本文所介紹的Deutz 7.8TCG H2型氫發動機由Keyou公司開發。試驗結果表明,燃用氫燃料的發動機的平均有效壓力至今尚未達到1.6 MPa。從歐盟法規限值角度來看,完全可取消常規的廢氣后處理裝置。

本文所介紹的氫燃燒過程能在整個特性曲線場內穩定運行。研究人員的后續開發目標是要將Deutz 7.8TCG H2型氫發動機集成到試驗樣車上,并對其進行驗證,從而開展更深入的研究。

編輯:jq

-

發動機

+關注

關注

33文章

2473瀏覽量

69270 -

EGR

+關注

關注

0文章

16瀏覽量

10861 -

內燃機

+關注

關注

1文章

158瀏覽量

21448

原文標題:干貨 | 采用高廢氣再循環稀薄燃燒過程的新型氫發動機技術方案

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

氣密測試解決方案---汽摩發動機

全柴發動機和云內發動機哪個好

直噴發動機的優缺點有哪些

電控發動機的優點與工作原理

汽車發動機上的電控技術主要包括什么

積鼎CFD發動機燃燒仿真,實現航空航天發動機內部燃燒過程的流體仿真

渦輪增壓發動機和自然吸氣發動機有何區別?

提升發動機熱效率的方法有哪些?

發動機故障燈亮是什么原因 發動機故障燈閃爍是什么問題

發動機故障燈亮是什么原因 發動機管理系統主要由哪三個組成

飛機發動機盤點:飛機發動機類型有哪幾種

發動機內部構造解析

淺談采用高廢氣再循環稀薄燃燒過程的新型氫發動機技術方案

淺談采用高廢氣再循環稀薄燃燒過程的新型氫發動機技術方案

評論