滑動凸輪技術的特點在于其機械可靠性和循環實時工作原理,不過這種系統由于缺乏轉換所必需的邊界條件或由于成本原因而無法應用。蒂森克虜伯公司采用順序滑動凸輪(PSSC)系統成功解決了滑動凸輪技術與簡單控制之間的目標沖突。

0 前言

_

多年來,滑動凸輪技術已應用于各種不同的發動機平臺,凸輪升程的換檔過程能在凸輪軸1次旋轉周期內完成,并具有較高可靠性。這種系統能根據使用狀況轉換氣門升程或保持氣門升程不變,且與機油壓力無關,通常使用2個電機操縱的圓柱銷來撥動凸輪。

這種工作原理的前提條件是每個滑動元件各自要配備1個或2個執行器,并安裝在附近相應的凸輪軸上,而在氣缸蓋內的結構空間需要用于曲軸箱通風或毗鄰的新鮮空氣管道。另1個挑戰是發動機電控單元要能在短時間提供最大的電流,用于精確地控制每個氣缸的換檔升程凸輪,以便在凸輪軸1個旋轉周期內轉換凸輪廓線。

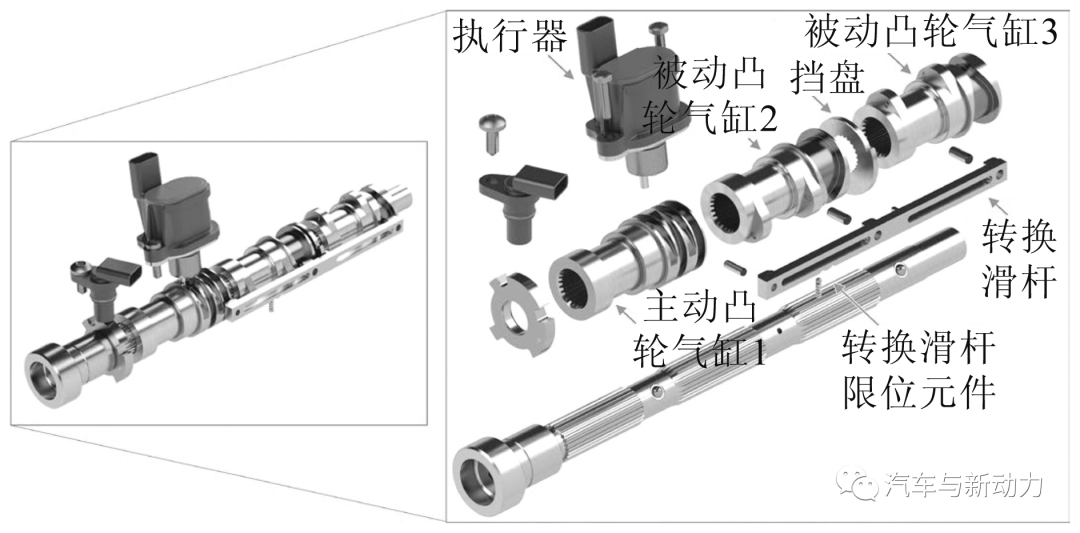

但是,因為缺乏轉換所必需的邊界條件,或控制成本等因素,這種系統很難實現。蒂森克虜伯公司在保持傳統滑動凸輪技術優點的情況下已開發出1種新的設計方案(圖1),僅用1個執行器就可以順序控制幾個氣缸的滑動凸輪。

圖1 PSSC系統裝配總成

1 結構設計

_

這種結構方案成功地實現了機械組合各個滑動元件的轉換過程,使用1個執行器就能實現這種轉換過程,其所需的零部件都集成在氣缸蓋上,并且在氣缸蓋罩外無需附加的結構空間。

這種被命名為PSSC的系統原則上適用于至少有2個氣缸的直列式內燃機,對于3缸直列式發動機(R3)及其氣缸數加倍的機型(R6、V6和V12發動機),因點火順序錯開因而能獲得更好的效果。下面將進一步探討PSSC在R3發動機上的具體應用。

為了集成這種系統,雙頂置凸輪軸(DOHC)發動機需要1個執行器、1個主動凸輪、2個被動凸輪、1個帶有聯動銷的轉換滑桿和1個擋盤(圖2)。

圖2 PSSC系統的結構及其零部件

在PSSC系統中仍采用了傳統系統中凸輪組軸向移動的原理,在凸輪軸旋轉期間通常由電磁操縱的執行器撥銷在規定的時間點起作用,通過與導向滑槽的接觸使花鍵軸導向的主動凸輪實現軸向移動。

由撥銷-滑槽接觸實現的主動凸輪軸向運動借助于附加的環形滑槽和轉換滑桿上的聯動銷來傳遞,而轉換滑桿支承在氣缸蓋中的1個導軌上。為了在工作位置上保持無負荷狀態,例如滑動凸輪這些元件是由1個限位元件定位的。

被動凸輪的順序轉換是相對于主動凸輪相位錯開的點火順序進行的,其中轉換滑桿上的聯動銷與被動凸輪的控制滑槽接觸,這些聯動銷僅沿著凸輪軸軸向移動,而其徑向位置是不變的。被動凸輪滑槽的輪廓在主動凸輪和轉換滑桿期間不發生力的傳遞,因而被動凸輪的轉換力不會反過來傳遞到主動凸輪上。

在凸輪軸上安裝1個擋盤,它承受由轉換滑桿傳遞的被動凸輪的轉換力,而擋盤軸向支承氣缸蓋上時,直接引出這些力。為了確保在主動凸輪運動期間轉換滑桿的移動,在擋盤上預先設置了1個相應缺口。

所有滑動凸輪的轉換在凸輪軸1個旋轉周期內完成。因為主動凸輪的常規電動執行器能通過轉換撥銷的反射向電控單元發送信號,且整個轉換系統是被機械強制控制的,因此所有氣門的轉換過程都能通過電控系統來進行采集和處理。

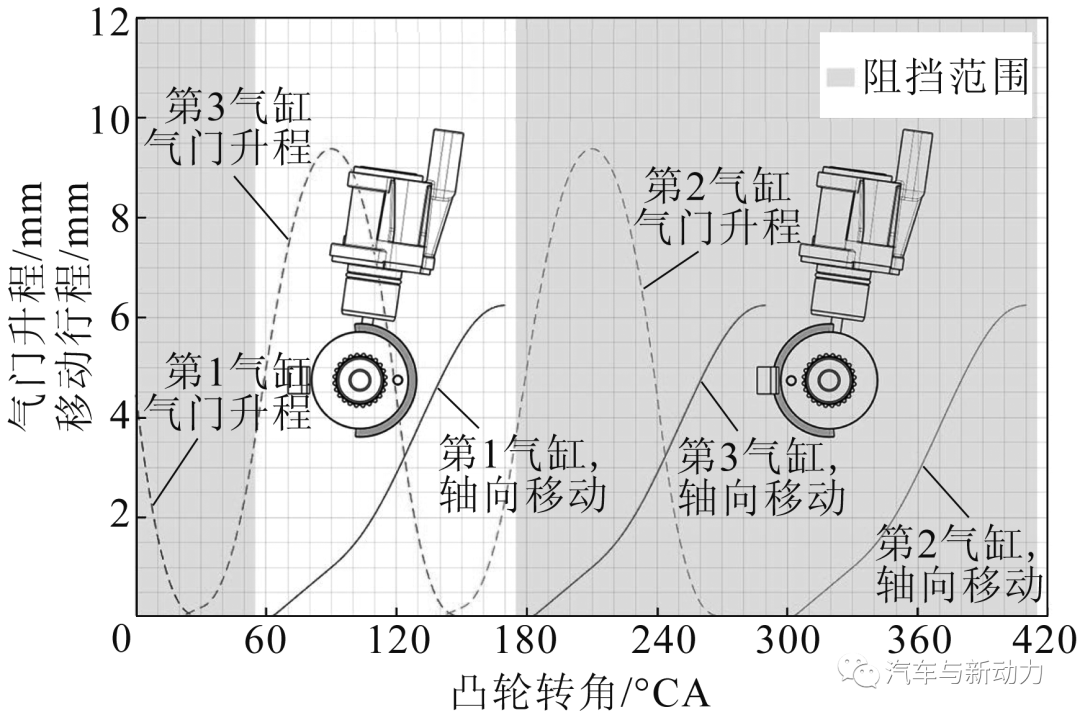

在系統設計時,除了考慮各個零部件的耐久性和磨損之外,特別需要考慮到與擋盤有關的轉換過程的時間順序。與滑動凸輪系統相比,各個滑動元件可使用的轉換角度不僅受到滑動元件基圓相位的影響,還受到擋盤的通過范圍或阻擋范圍的影響。圖3示出了3缸發動機氣門升程轉換的轉換圖。

圖3 PSSC系統轉換圖

在主動凸輪和轉換滑桿自身的移動過程期間,轉換滑桿的運動會被傳遞。這種運動一結束,轉換滑桿在軸向上就被擋盤阻擋,并發生了被動凸輪的轉換過程。此時,滑動元件的轉換過程至少可使用120 °凸輪轉角。

根據凸輪廓線的長度與2個被動凸輪轉換范圍有針對性的重疊,每個凸輪元件可利用的轉換角度就能增大到約160 °凸輪轉角,因此就能降低轉換力和提高系統的極限轉速。

可2 設計和計算優化

_

在滑動凸輪系統的設計中使用了多體模擬(MKS),其目的是評價有關轉換方案功能可靠性的系統動力學、確認臨界負荷狀態以及查明臨界誤差的大小。運用傳統滑動凸輪系統設計方面的經驗建立有關模型,并按照試驗臺試驗的結果進行調整,為進一步應用模擬作好準備。

MKS模型具有下列自由度:(1)凸輪軸轉角;(2)主動凸輪、被動凸輪和轉換滑桿的軸向位置;(3)使用的所有定位鎖球(或定位凹口)的徑向位移。

對于這些自由度,各個滑動凸輪、轉換滑桿和定位鎖球都被看作是具有質量的物體,其中執行器或轉換滑桿的撥銷與所屬的轉換滑槽、定位鎖球與定位凹坑輪廓,以及各個凸輪與軸承套之間存在著與行程和速度相關的受力規律。

與速度相關的摩擦分別發生在嚙合、定位和軸承內,以及凸輪與凸輪隨動件之間,其中運動質量、撥銷-轉換滑槽的接觸剛度、系統摩擦和由所有止動產生的軸向力對所描述的系統動力學具有重大的影響。為了獲得執行器結構剛度達到接近實際狀況的參數,考慮了先前項目得出的力-行程測量結果。

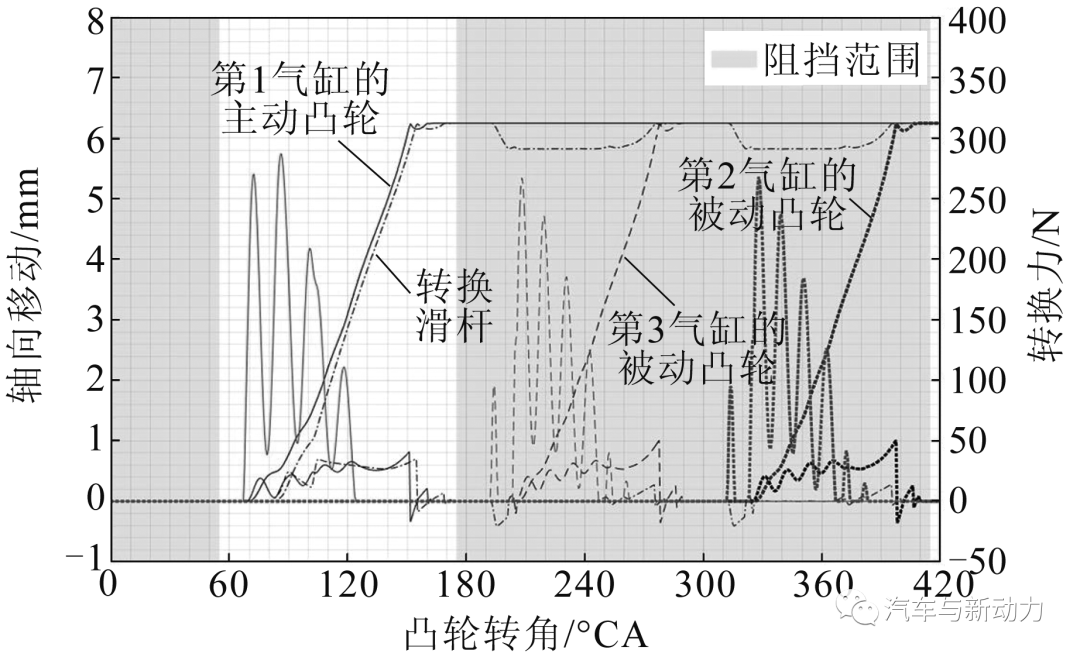

圖4示范性地表示出了在具有代表性的轉速時,主動凸輪和被動凸輪模擬計算的軸向移動和轉換力。因為被動凸輪的運動質量比主動凸輪小,傳遞到撥銷-轉換滑槽接觸上的力較小,因此與在主動凸輪上的情況不同,加快與轉換滑桿的接觸,可以消除其與擋盤的間隙。

同時,被動凸輪在這個階段尚未被移動,從而產生了轉換延遲。在設計期間,借助于轉換滑桿與主動凸輪及轉換滑桿與擋盤之間裝配間隙的敏感性分析,對這種轉換延遲進行了試驗研究。根據所得的容差和軸與罩蓋之間熱膨脹或形狀與位置誤差來進行選擇,即被動凸輪的移動不會對主動凸輪的軸向動力學產生影響。

圖4 PSSC系統的模擬轉換特性

基于MKS的模擬結果,由執行器撥銷許可的最大轉換力和轉換滑桿最大可傳遞的力來確定系統的極限轉速。正是在撥銷-轉換滑槽接觸中轉換力引起了高的赫茲壓力,它與滑動接觸中與轉速相關的相對速度組合可能導致接觸副表面的疲勞。

1個摩擦穩定的系統的依靠的是最佳的轉換滑槽的設計,這種設計可以減小撥銷上的最大法向接觸力和由此產生的赫茲壓力,這樣就能在轉換延遲和可供使用的轉換范圍內實現導向滑槽較小的坡度。

除了撥銷-轉換滑槽之間持久的摩擦磨損之外,因脈沖式的力傳遞在轉換滑桿中產生強烈的交變應力狀態,因此應在疲勞強度證據框架下來評估這些狀況,以確保轉換滑桿的疲勞強度。

3 功能樣品

_

基于中目前用于4缸發動機的量產氣缸蓋罩蓋,研究人員對用于3缸發動機凸輪軸的氣門升程轉換系統進行了試驗,其中第1缸氣門升程凸輪隨動件運行。圖5示出了耐久運轉結束后的功能樣品。2根DOHC的滑動凸輪元件用于凸輪升程和停缸的2種凸輪廓線,僅用2個執行器就能使氣缸蓋上的所有氣門停止工作。

擋盤的軸向支承是通過采用軸承框架與氣缸蓋罩蓋之間的1個附加鋁合金零件實現的,在這種應用場合因針對用戶氣缸蓋罩蓋進行匹配而需要附加這種鋁合金軸向軸承。在最佳結構設計情況下,該零件可由氣缸蓋罩蓋或氣缸蓋本身來承擔,從而無需附加零件。

轉換滑桿的導向由凸輪軸軸承附近的滑槽來承擔,并由該范圍內的1個鋁合金滑塊予以輔助,否則無法確保轉換滑桿具有足夠的導向。為了在轉換過程中使轉換滑桿保持其方位,集成了1個與彈性定位機理組合的附加軸向擋板。

需要強調的是,凸輪軸表面結構并無變化。這種系統安裝在現有的曲軸箱通風裝置狀況下,無需調整就能廣泛應用。此外,為了對這種系統進行試驗,已安裝了數個傳感器。

圖5 基于量產中現有氣缸蓋罩蓋的功能樣品

4 可靠性試驗

_

在蒂森克虜伯公司凸輪軸產品開發框架中,預先對傳統的滑動凸輪系統進行了廣泛的試驗研究,再根據產品認可過程的要求對PSSC系統進行試驗,并在標準試驗裝置的框架中環繞附加測量點擴展了相應的測試點。

試驗裝置相當于1種無氣缸體曲軸箱的倒拖氣缸蓋試驗臺(圖6),用1根軸替代曲軸直接傳動到配氣機構,以便將大部分的實際運行條件和發動機正時傳動皮帶的回行段力傳遞到凸輪軸上。

滑動凸輪軸向動力學的重要測量參數是氣門升程、主動凸輪執行器支座上與方向相關的轉換力、轉換滑桿的軸向行程、轉換滑桿與被動凸輪元件之間的接觸力,以及凸輪軸轉角等。MKS對執行器撥銷與主動凸輪之間接觸力的模擬比較給出了關于對系統預料不到的影響。

在傳統滑動凸輪系統借助于執行器上的電阻應變片測量力得到的試驗結果并不可靠,因而為了能產生可測量的信號,執行器結構不得不減弱轉換力,由此轉換滑槽中執行器撥銷的承載狀況明顯惡化。

因此,在開發工作框架中開發了1種壓電式力測量方法。這種方法無需修改執行器,因而測量系統的剛度與執行器的真實安裝狀況相當。在軸向動力學測量結束后,系統要經受持續的耐久性運行,并必須完成從怠速直至設計極限轉速的各種不同轉換轉速下的幾百萬次轉換。除此之外,還要進行超轉速試驗,以便即使對于無法預料到的轉換狀況也能確保足夠的安全性。

耐久性運行結束后再重新進行軸向動力學測量,以便能查明系統摩擦中磨損條件的變化。在最終鑒定零部件時,要研究摩擦接觸副功能臨界的磨損狀況,此外還要借助于靜態檢驗方法檢驗彈性球限位的軸向力,并與新狀態進行比較。

根據動力學測量結果就能確定相對于理論設計的良好的關聯關系。圖7示出了在執行器上測得轉換力與MKS模擬結果的比較。在緊接著動力學測量后的超過700萬次轉換直至按計劃試驗終了的過程中該系統一直運行正常,并且沒有出現異常的摩擦磨損情況。

圖6 帶有PSSC系統的倒拖氣缸蓋試驗臺

圖7 在圖4所選擇的范圍中執行器轉換力模擬和試驗結果的比較

5 結論和展望

_

PSSC系統成功地將可靠的滑動凸輪技術與非常簡單的控制方法組合起來,這種結構緊湊的系統能很容易地集成到現有的氣缸蓋結構中,從而能獲得最佳的不連續的氣門升程轉換,所展示的功能樣機已證實了其所具有的良好性能,因此無需發動機前置的凸頭結構型式,這種系統同樣能集成到氣缸蓋中。

與應用傳統的滑動凸輪系統相比,這種系統節省結構空間、質量、電纜和密封件,并降低了對發動機電控單元的要求。結構設計、模擬和試驗等開發階段就已滿足了對滑動凸輪系統的要求,從而為這種系統的推廣應用作好了準備。

所試驗的系統配置能使氣缸蓋上的所有氣門不工作,顯示出用于P0或P1混合動力車在車輛滑行階段不進行換氣的可能性,這樣就能使電機具有更高的回收功率。這種策略的另1個效果是在車輛倒拖階段無需為廢氣后處理裝置供應新鮮空氣。

其他的配置方式,如氣門升程轉換僅用于1根凸輪軸或者應用1種三級氣門升程轉換系統,同樣也具有一定優點,但同樣會受到傳統滑動凸輪系統的限制。目前正在研究進一步的設計方案,例如采用減少執行器數量來實現停缸,或者在4缸和8缸發動機上應用PSSC技術。

編輯:jq

-

發動機

+關注

關注

33文章

2473瀏覽量

69276 -

機油

+關注

關注

1文章

12瀏覽量

8397 -

執行器

+關注

關注

5文章

377瀏覽量

19348

原文標題:干貨 | 順序控制滑動凸輪轉換氣門升程

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

順序控制滑動凸輪轉換氣門升程

順序控制滑動凸輪轉換氣門升程

評論