作者:贠海濤,陳新強,孫澤昌,萬鋼

引言

能源短缺和環保問題促使人們轉向開發低污染或者零污染的清潔汽車。燃料電池汽車被認為是最有希望替代內燃機汽車成為下一代公路運輸工具的主流。無論是純電動、混合動力還是燃料電池汽車,都以電動機作為驅動力源。一套適用的車用驅動電機的測試平臺對于整車動力系統的開發非常重要。然而目前國內的電機測試平臺一般不是針對車用驅動電機而設計,而且自動化程度不高,無法滿足測試的要求。因此需要開發一套專用的車用驅動電機測試平臺,這對于整車動力系統的設計及優化至關重要。

虛擬儀器技術是近幾年在自動化測試和控制領域發展起來的一項新技術。其代表產品為美國NI 儀器公司的LabVIEW ,目前在包括汽車行業的眾多領域得到廣泛應用。本文結合燃料電池轎車的技術特點和要求,提出了基于虛擬儀器和CAN 總結技術的系統集成方案,并設計了相應的控制策略和故障管理機制。

系統功能分析

根據燃料電池轎車技術的特點及驅動電機測試規范的要求,系統應具有以下主要功能:

驅動電機的外特性測試;

驅動電機及其控制器的效率測試;

堵轉特性測試;

常溫0 ℃~100 ℃范圍內各溫度值的熱沖擊試驗;

溫升試驗;

最大制動功率測定;

轉矩響應測試;

驅動電機動態性能測試;

根據測試需求,還應增加相應測試功能。

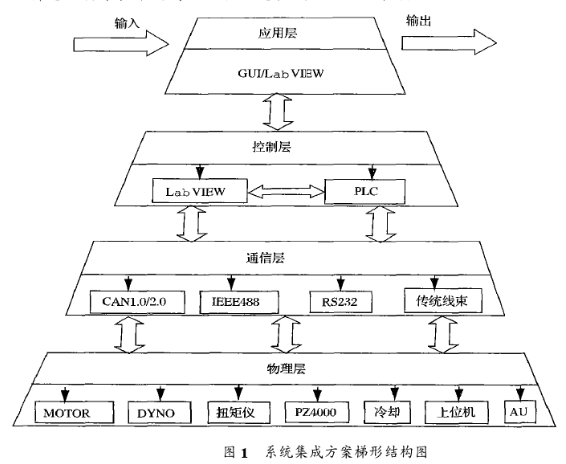

基于虛擬儀器和CAN總線的系統集成方案

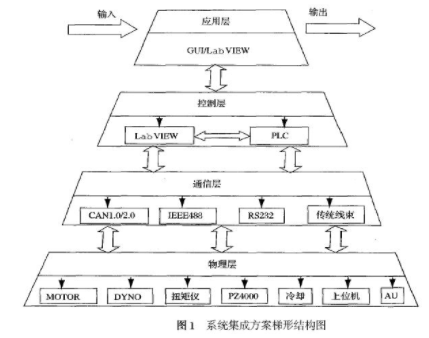

圖1 為系統集成方案的梯形結構圖。從實現的角度將系統分為4 個層次:應用層、控制層、通信層和物理層。

應用層

應用層即在上位控制機上應用LabVIEW 軟件開發的應用軟件。充分利用虛擬儀器技術的特點,提供了實驗人員與整個測試系統友好方便的交互方式,體現了系統的總體輸入和輸出。

控制層

控制層負責對系統的輸入指令進行解釋,控制測試系統按照預定要求完成測試任務。控制層從兩個級別上實現對系統的控制:第一級是系統級,即上位機采用LabVIEW軟件編寫的控制程序,目的是實現系統整體的運行控制和通信控制;第二級是組態級,采用PLC實現系統組態及具體的控制策略。

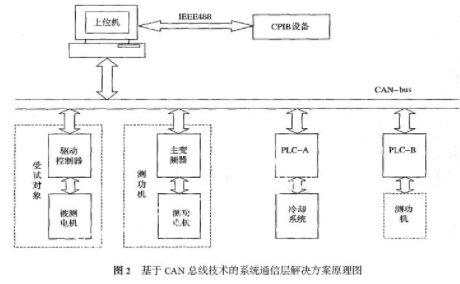

通信層

通信層實現了測試系統各部分之間控制指令和信號數據的高速可靠傳輸。圖2 為基于CAN總線技術的系統通信層解決方案原理圖。受試對象、測功機、PLC 終端模塊A、PLC 終端模塊B 以及上位控制機組成一個五節點的CAN - bus。測功機既可以直接同總線通信,也可以通過PLC 終端模塊B 實現同總線的通信。采用CAN 通信協議作為系統通信層的骨干框架,既提高了系統可靠性和抗干擾能力,又保證了與整車通信協議的一致性。同時,為滿足不同測試儀器的要求,系統還提供了對多種通信協議的兼容性,譬如IEEE488 、RS232 以及傳統線束等。

物理層

物理層是指執行具體任務的各個組成部件,包括受試對象、測功機、扭矩儀、PZ4000 (電量信號數據采集處理設備) 、冷卻系統、上位控制機、AU (包括齒輪箱、強電/ 弱電控制柜、變壓器、電流鉗箱、稀油站等其他輔助設備) 。

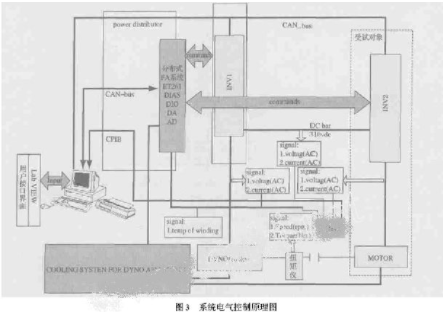

系統電氣控制原理

圖3 為系統電氣控制原理示意圖

信號采集

受試對象是指被測電機(MOTOR) 及其變頻控制器( INV2) 。主變頻器( INV1) 和測功電機(DYNO) 組成測功機。電量信號采集處理設備PZ4000 采用GPIB 總線實現與上位控制機的通信。扭矩儀采集的扭矩和轉速頻率信號經過MP60 (頻率電壓變換器) 送給PZ4000 處理后,再傳送到上位機。

手動模式和自動模式

上位機采用LabVIEW 軟件作為軟件平臺進行整個測試系統的指令輸入及數據的采集、分析和記錄,對各終端部件通過PLC 控制模塊進行控制。系統的運行有手動和自動兩種模式,手動模式通過手動輸入控制指令控制系統的運行,自動模式下系統按照預定控制過程自動運行。兩種模式可以自由切換。試驗中的各種數據可以在上位機、PZ4000 上實時監控,最終全部由上位機自動記錄。

測功機與被測電機控制方式

由于采用交流測功機,系統實際具有對拖的能力,因此測功機和被測電機必然是一端采用轉速閉環控制而另一端采用轉矩閉環控制,從而達到一種動態的平衡。另外對于車用驅動電機來說一般采用轉矩閉環控制,因此在本系統中采用下面的控制方式。

上位機與PLC 終端控制模塊B( ET261) 之間通過CAN 總線進行通信。主變頻器INV1 既可以從上位機也可以從ET261 接收轉速指令并與測功電機DYNO 根據所接受的轉速信號構成轉速閉環控制。上位機與被測電機的控制器INV2之間依據實際情況可以采用不同的通信方式,考慮同整車通信協議的一致性,目前采用CAN 總線通信。被測電機及其控制器根據從上位機接受的轉矩信號構成轉矩閉環控制。

狀態監控

上位機對系統的運行狀態進行實時監控,并根據不同的狀態采取相應的控制策略或隨時接受操作人員的指令輸入而采取相應的動作。采取分級的故障管理機制以保證系統安全可靠的運行。

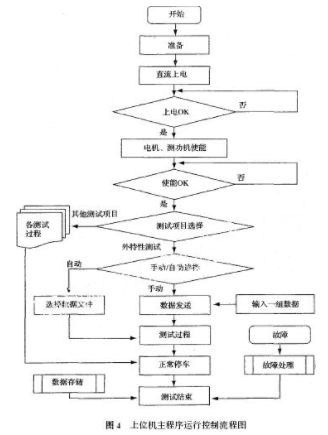

主程序運行控制流程

主程序用戶圖形界面( GUI)

上位機用戶圖形界面采用LabVIEW 開發。在利用LabVIEW 開發程序界面過程中,充分利用了其在虛擬儀器方面的優勢:

虛擬狀態燈和系統狀態碼的合理使用,使操作者可以實時掌握系統運行的當前狀態,并以此作為下一步操作的指導;

虛擬儀表盤的使用使操作者察看系統運行的轉矩和轉速更為輕松和方便;

虛擬示波器的使用使操作者對系統跟蹤設定的能力和效果作出實時的評價。

主程序運行控制流程

圖4 為主程序運行控制流程圖。其中:

準備準備過程包括工作模式選擇、驅動信號選擇、文件存儲路徑選擇、數據存儲時間間隔設定、最高轉速設定、故障日志設定等。根據受試對象的不同會有差別。

數據文件操作測試數據文件和數據存儲文件可采用EXCEL 或文本文件格式,以便于測試前后的數據錄入和處理。

故障處理故障處理有一套完整的管理機制,將在后面作詳細介紹。

故障報警及處理機制

對于一個復雜的自動化測試系統來講,一套完整有效的故障報警及處理機制是必不可少的。本系統采用一套分級的故障管理機制,定義了兩個類型3 個級別共64 種故障,既可以保證系統安全可靠的運行,又便于故障的診斷和排除。

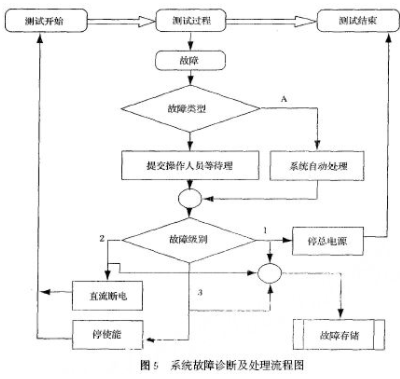

故障處理流程

圖5 是系統故障處理的流程圖。故障類型、級別和種類的判斷依據是系統各部件運行狀態碼,由各部件通過CAN 總線實時通知上位機。無論何種故障,最終都會以文本文件的格式存儲在故障日志文件里。

故障定義及處理

故障類型

故障類型分為A 型和B 型。當故障發生時,首先需要判斷的是故障的類型。A 型故障被定義為無需提交操作人員決策的故障,其處理方式為系統根據其級別自動處理。B 型故障被定義為必須提交操作人員決策的故障,必須由操作人員根據其級別決定處理方式。

故障級別

故障級別分為3 級。這也是系統故障管理機制的基礎。一級故障被定位為最嚴重故障,必須停總電源、進行檢修,譬如測功機過流、電機進出口壓力過載等。二級故障被定義為次級故障,需要切斷直流進行檢修,譬如電機進出口溫度過高等。三級故障被定義為輕微故障,但需要停被測電機和測功電機使能以便排除故障,譬如冷卻水箱液位過低、空氣開關工作異常等。

故障種類

共定義64 種故障種類,可以根據故障代碼確定故障原因。另外根據實際測試過程中測到的新問題可以繼續擴展。這是一個累積的過程。

試驗結果

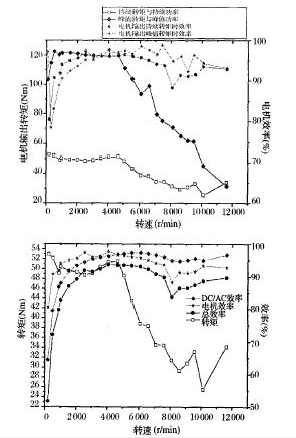

圖6 為測試得到的某型號車用驅動電機及其控制器的特性和效率曲線圖。

結束語

系統目前已在燃料電池轎車動力系統開發中應用,用于車用驅動電機及其控制器的綜合性能測試。實驗證明所設計的系統集成方案和控制策略可行,系統運行可靠,達到功能設計要求,并具有以下特點:

虛擬儀器技術的應用使系統硬件結構簡化,成本降低,自動化程度提高;

實現手動/ 自動控制模式的無縫切換;

數據的輸入與存儲可通用EXCEL ,或文本文件自動完成,便于實驗數據分析;

針對車用驅動電機的設計使系統最大程度的為整車動力系統的開發提供依據;

分級的故障管理機制保障系統安全可靠運行,并且方便故障的診斷和排除;

交流測功機的應用使系統具備進行電機動態測試的能力;

CAN 總線技術的應用提高了系統抗干擾能力,同時保持與整車通信協議的一致性

責任編輯:gt

-

CAN總線

+關注

關注

145文章

1946瀏覽量

130727 -

電機

+關注

關注

142文章

9001瀏覽量

145340 -

虛擬儀器

+關注

關注

22文章

775瀏覽量

87323

發布評論請先 登錄

相關推薦

基于現場總線與虛擬儀器的車輛監控系統

基于虛擬儀器和CAN總線技術系統集成方案設計車用驅動電機測試平臺

基于虛擬儀器和CAN總線集成方案實現車用驅動電機測試平臺的設計

基于LABVIEW實現開發虛擬儀器測試方案

基于虛擬儀器和CAN總線技術實現車用驅動電機測試集成方案

基于虛擬儀器和CAN總線技術實現車用驅動電機測試集成方案

評論