作者:鐘鑫豪,龍永紅,何震凱

在銅電解精煉過程中陰陽極板的電流分布不均會導致陰極板上產生銅粒,銅結粒將造成陰陽極板短路且陰極板溫度升高,繼而造成較高的電能消耗以及銅的品質下降。針對紅外熱像圖進行銅電解極板短路檢測過程,我們列舉了工業生產上常用的檢測方法,并分析了國內外學者對此問題的研究,他們普遍存在熱像圖模糊、極板目標紋理特征不明顯、背景雜亂以及圖像特征選取不當造成檢測準確率低的問題,提出了一種基于快速候選區域提取卷積神經網絡(Faster R-CNN)與紅外熱像圖的銅電解極板短路檢測方法。

1 研究背景

在當今金屬冶煉方法中,廣泛應用的方法有濕法冶金和火法冶金兩種形式。濕法冶金的逐漸成熟以及能從品位較低的礦產資源中提取出貴金屬的優點使其受到越來越多廠家的關注和投入。濕法冶金主要是指電解法,電解使用可溶性陽極,在電解過程中沉積在陰極上的金屬大多數來源于陽極板。但是,在電解過程中因陰極板的平整度較差、陰陽極間距離不均勻而出現電流分布不均現象,這將會導致陰極板生長結粒,繼而導致短路以及陰極板溫度升高。它將會造成較高的電能消耗,金屬的產量也會下降。

短路后便會造成電能大量損耗,下面給出了在一定電能下銅的電流效率,R 表示實際的銅產量,T 為理論的銅產量,則電解銅生產的電流效率η 可以表示為公式(1):

正常情況下銅的電流效率為96%~98%,但是當發生大量短路現象后電流效率會下降,這將造成大量的經濟損失(2%~4%)。另一方面短路的陰極板上會有較大的結粒產生,這將造成陰極板的質量下降,也就是銅的品級率發生下降。及時檢測出銅電解中短路的陰陽極板是各個冶煉廠迫切需要解決的問題,因此提高電解銅極板檢測的效率和正確率是當前智能檢測的重要內容。

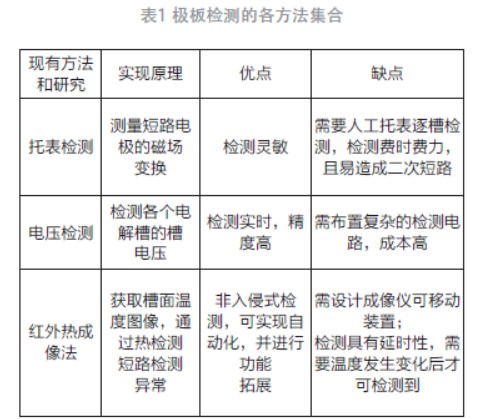

針對銅電解系統中陰陽極板短路的檢測,國內外主要有以下幾種方法。

第一是利用手托式高斯計查槽器。該方法是結合肉眼觀察極板間距的方式,在銅電解過程中如果出現陰極板板面彎曲或是陰極板板面上有結粒現象,該陰極板上就會出現局部的電流過大,從而導致局部電磁場強度過高。當用高斯計查槽器檢查時,其指示燈會在磁場大的地方亮起。這種手托式高斯計具有結構簡單、成本低的優點,但是它的精度不高經常會造成漏檢、誤檢的現象,其檢測周期較長的缺點導致在實際生產中需要投入大量的人力用手托式高斯計查槽器檢查。

第二是用傳感器監控陰陽極板的電壓和電流。該方法需要在每一塊極板上都安裝電壓電流傳感器。由于該方法屬于接觸式測量,傳感器容易受到極板的摩擦和溶液的腐蝕,這將造成傳感器很容易發生機械損傷和腐蝕損傷,最終會因為其使用壽命短而需要花費大量人力和物力進行維護。并且大量傳感器的成本也很大。

第三是用紅外圖像。該方法是利用陰陽極板紅外圖像的灰度值與電流的函數關系來檢測短路。此方法是利用熱成像儀來獲取槽面的溫度圖像,并通過算法來檢測電極板是否短路。這種紅外熱成像的方法可實現自動化,對儀器的損傷比較小,并且可拓展更多的功能。但是這種方法具有延時性,當溫度發生變化后才能檢測出故障,并且儀器還要具備移動的功能。

從表1 可以看出,紅外熱成像法具備其他兩種方法不具備的檢測方便、成本相對較低等優勢,因此我們選擇這種方法來實現銅電極板短路的檢測。

3 國內外研究

自1969 年伯明翰的一家工廠首次采用電解精煉的方法生產銅以來,銅電解精煉至今已有100 多年的歷史。但20 世紀中葉以來,銅電解精煉技術才得到了大力發展,同時國內外許多專家學者也對銅電解各種故障的檢測做出了大量的研究工作。國外的電解銅技術發展較快,成果也比較豐富,導致其電解槽的電流效率較國內普遍偏高,可達94%~99%。國外電解槽的各種故障發生率也普遍低于國內,低至10%~25%。國內企業相比國外企業在各項指標上還存在不小的差距,電流效率偏低,電解槽運行不穩定,故障率偏高等,都還具有很大的提升空間。

對于紅外熱成像檢測電解槽短路問題,國內外學者在這方面進行了大量研究。郭彩喬提出將紅外熱像儀安裝在巡檢小車上,采集紅外圖像并通過電解槽的外形特征提取單個槽面圖,然后通過閾值分割圖像得到短路極板輪廓,以輪廓重心作為短路電極的坐標。張雨根據灰度特征分割出單個極板的區域,提取故障極板的特征向量,對特征向量進行相關性分析后,提取平均灰度、梯度波動幅度、故障區域面積比、Hu 矩1 和Hu矩3 作為輸入數據,通過BP 神經網絡檢測短路極板。

Jia在短路極板的特征提取方法上提出了差分LBP 方法,使其不易受季節和蓋布等因素的影響,另外提出像素值有序化PCA 方法,使其特征具有更強的緊湊性,在分類器的選擇上,使用了支持向量機的方法。上述方法均為手動提取特征,特征的應用有限,且泛化性能不佳。卷積神經網絡檢測圖像目標的方法因其自動學習特征參數、準確率高的特點受到廣泛關注。因此提出一種基于紅外熱像圖的卷積神經網絡檢測銅電解短路極板的方法。

4 銅電解極板短路檢測系統的組成

基于紅外熱成像的銅電解極板短路檢測包含3 個過程:首先對電解槽極板溫度進行識別,進行處理得到極板溫度的圖像,再進行極板短路檢測來識別電解槽的短路位置,并設計一個電解極板故障預警方法來提示和警告。

1)電解槽極板溫度識別

可采用高分辨率攝像機獲取并經處理后得到可見光圖像,采用紅外熱像儀獲取并經處理后得到紅外熱圖像。該高分辨率攝像機和紅外熱像儀能夠在電解槽陣列上方在水平方向上移動,以便逐一掃描整個電解槽陣列內的所有電解槽,從而獲取各電解槽及電解槽內極板的可見光圖像和紅外熱圖像。獲取當前電解槽的可見光圖像后,將該可見光圖像依次與電解槽和極板的標準邊緣模板進行匹配,從而使電解槽和極板的實際位置清晰地反映在可見光圖像中。同時,將所獲取的可見光圖像與紅外熱圖像配準,使紅外熱圖像中反映的極板溫度信息與可見光圖像中的現場場景相對應,極板的溫度信息能夠直觀、清晰地反映在可見光圖像中。綜合匹配后的標準邊緣模板和可見光圖像,以及配準后的可見光圖像和紅外熱圖像,使紅外熱圖像中反映的溫度信息能夠與電解槽和極板的位置關系一一對應,更準確、快速地識別相應極板的溫度信息。

2)極板短路檢測

紅外熱像圖以非接觸的方式大面積地反映銅電解槽面溫度分布,目前常用極板提取方法,均為手動提取特征,特征的應用有限,且泛化性能不佳。卷積神經網絡檢測圖像目標的方法因其自動學習特征參數、準確率高的特點受到廣泛關注。因此提出一種基于紅外熱像圖的卷積神經網絡檢測銅電解短路極板的方法。

3)電解極板故障預警方法

紅外熱圖像反映了銅電解槽面的即時溫度分布,而短路故障的發生是一個緩慢動態發展的過程,根據一段時間內電極的溫度變化信息對極板的短路故障提前預警是實現高效檢測,提高電解效率的重要手段。

5 結論

設計出一種基于紅外熱成像的銅電解極板短路檢測系統。此檢測系統先是通過紅外熱成像來獲得電解槽的溫度圖像,再結合時下比較熱門的基于卷積神經網絡的檢測系統來達到分割、檢測自動化的目的,最后再軟硬件結合做出故障預警系統。這套檢測系統的研制成功,可以減少傳統的電解槽檢測過程中工人的操作,極大地改善生產車間的工作環境。該系統誤差小,精度高,操作方便,損耗低。這有利于減輕工人的勞動強度、提高工廠的生產效率,同時能節省人力資源,以達到節約成本的目的。

責任編輯:tzh

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753076 -

檢測系統

+關注

關注

3文章

954瀏覽量

43029 -

電解

+關注

關注

1文章

77瀏覽量

17825 -

儀器

+關注

關注

1文章

3718瀏覽量

49630

發布評論請先 登錄

相關推薦

銅電解極板短路的檢測方法

銅電解極板短路的檢測方法

評論