在電信和商業行業迅速發展的MicroTCA架構可能成為電信產業的電子設計的轉折點。以前,許多電信設計都是高度定制的,并且受所有權的保護。相比之下,MicroTCA中的互連應用是標準化的,這可能是類似于計算機產業中普及的開放式架構興起的一個信號。

雖然標準化連接器設計可能看起來很基礎,但是從MicroTCA功率連接器提案中獲得的經驗與電源和其它行業以及商業電力電子系統的設計工程師相關。MicroTCA連接器要求高功率密度、熱插拔能力、高可靠性和低成本。在通過接觸件和機架設計滿足這些要求時所采取的設計過程為如何實現其它應用中的連接器設計提供了模板。

MicroTCA的發源歷程

PICMG組織最初開發了MicroTCA標準以滿足電信產業的要求。但是,在發展過程中,這個標準受到軍事、航空、工業、工藝控制和媒體產業的關注。這個標準的引人之處在于它能夠在使用最新處理器、高速芯片和接口的同時最大限度地縮小空間和降低功耗,以提供高可用性和可維護性。由于這是一個工業標準,因此客戶能夠利用現成的解決方案以較低的成本和較短的上市時間構建他們的價值主張。

MicroTCA功率互連應用基本上是以電源模塊和背板配置開始的,最后加入Advanced Mezzanine Card (AdvancedMC)以及如今被設計到市場中的背板排列。這個方法是較大的先進電信計算架構(ATCA)的一個分支。

這種應用或多或少被列為板到板連接器功率應用。最終的設計是一個兩片的板到板功率連接器,這種連接器旨在滿足電信、航空、醫學等領域的高可靠性要求。新連接器的一些特定要求包括特有的成本和經濟問題,但是互連還必須滿足63.5mm內24個具備熱插拔能力的12A功率接觸件和72個信號接觸件的密度要求。

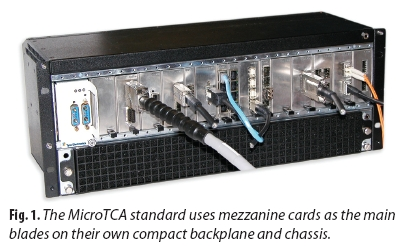

MicroTCA標準提議采用針對ATCA子卡的現行標準AdvancedMC作為其自己的緊湊型背板和機架上的主要刀片(或板)(圖1)。該標準需要開發電源輸入模塊(電源)來向背板提供電源,并附帶必要的控制線路從而在刀片和電源之間傳遞狀態信息。標準組織針對能夠滿足功率和接觸件密度的集成功率和信號連接器對業內進行了調查,并確定不存在解決方案。

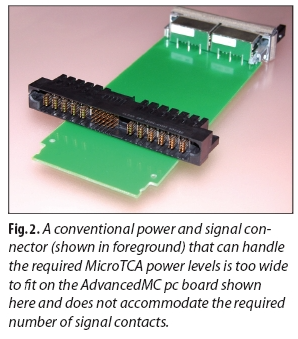

在為背板提供更多功率的傳統應用中,增加了功率連接器的長度以增加更多接觸件。圖2是傳統功率和信號連接器(前景)與MicroTCA PCB板(約74mm)的對比圖。很明顯,這種連接器不適合該應用。

圖2中的功率連接器顯示了提供所需的MicroTCA功率接觸件必需的尺寸,但是它僅有24個信號接觸件,而MicroTCA需要72個信號接觸件。這表明,傳統連接器不具備滿足MicroTCA的尺寸和功率/信號密度要求的能力。

在MicroTCA應用中,功率/信號連接器的長度必須在63.5mm左右,以適合這種空間。MicroTC最初的功率密度要求是具備1000W以上的能力,在不同的電壓和電流水平下提供32個離散功率輸出,同時附帶上文提到的控制/狀態線路。這種連接器的額外要求是高可靠性(電信領域的必備條件)、熱插拔和低成本。

由于要求未完全連貫以及現有功率互連的最初評估,行業組織決定有必要開發新的功率互連設計。在制定設計目標時,確定了新的連接器應具備以下要求:

采用業內接受的有可靠性指標的接觸件技術

采用低成本制造工藝和材料

遵循所有現有和預期的全球環境要求,比如RoHS

與客戶的各種制造工藝兼容(焊接和壓接)

連接器概述

MicroTCA中采用的功率連接器是一個雙片連接器,旨在使MicroTCA電源子卡(直角連接器)與背板(垂直連接器)互連(圖3)。這個連接器整合了24個功率接觸件,分兩行排列的每個接觸件都能夠處理14.5A的電流。有72個信號引腳用于低電流電源以及功率模塊和線卡之間的狀態通信。此外,連接器機架還集成了對齊功能以確保功率或信號接觸件接合之前保持適當的排列。

功率、信號和對齊桿功能的完全集成解決方案已經被構建在單片機架中,直角插頭僅占據60×19mm2左右的PCB空間,垂直插座僅占據61.1×27.2mm2的PCB空間。額外要求是提供四個連接器順序對接級別。

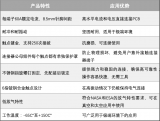

沖壓和成形的功率接觸件基于整個電信產業采用的工業可識別通用功率模塊(UPM)接觸件。采用這種刀片和插座設計,接觸件對接點可以得到很好地限定和控制。連接器具備14.5A以上的極高電流密度以及30°C的溫升(參見圖4和表)。它還通過采用多個順暢的尾部使每個接觸件通過PCB的電流高達14.5A(因此通過孔的電流不到4A),從而具備流暢的電流分布。

為了滿足高壓對接和拔出要求,接觸件設計采用延長的末端刀片設計。因此在高壓對接和拔出周期,電子接觸件第一個點處產生的電弧被聚集到刀片末端的一側。一旦接觸件進一步接合,另外的對接點就會接合,并且不產生任何電弧,這是因為最初的接觸件已經確定。鍍金接觸件表面磨光的多點接觸件可以實現較少的磨損,并維持接觸件接口的性能特征。

采用延長的末端刀片設計,接觸件最多可進行250次對接。沖壓和成形的接觸件的特性使得很容易通過兩種不同的接觸件對接長度加入兩種級別的順序對接。

采用MicroTCA設計時,決定是采用沖壓和成形的接觸件還是采用圓頭螺絲機械控制的接觸件取決于幾個因素,包括較高性能、較高可靠性、較小的變化以及較低的零件成本。沖壓和成形包含逐步沖壓銅合金材料的扁平帶的過程。然后通過電鍍和拋光步驟在連續鋼帶上對接觸件進行加工,直到它們被插入到模制連接器機架中。

這種批量工藝相當一致并且可重復,從而獲得了高度的一致性。在高功率應用中,與相同橫截面積的圓形導線相比,扁平導線在相同的溫升下將提供更多電流。

在1970年1月9日的報告“NASA TM X-53975 扁平導線設計、制造和安裝中的3.2 FCC應用”報告中顯示,滿負荷扁平導線可比相同橫截面積的圓形導線負載高155%的電流。在精密成形的電子接觸件中,盡管扁平導線的成本比圓形導線高,但是如今扁平沖壓和成形接觸件的生產工藝比實心圓形接觸件更簡單,因此能以較低成本提供更高的電流處理能力。

由于沖壓和成形導線是采用連續鋼帶控制的,因此與電鍍不牢固的螺絲機械控制零件相比,以更精密控制的電鍍厚度電鍍接觸件的特定部分更容易,從而可獲得更高的可靠性。這種連接器上的功率和信號接觸件采用30微英寸鍍金,以確保苛刻環境下的長期可靠性。

連續鋼帶工藝還允許按照Bellcore/Telcordia規范的要求增加額外表面區域處理。選擇沖壓和成形接觸件設計的最終原因在于在一定的批量生產情況下,其成本低于螺絲機械接觸件。

連接器中要求的72個信號接觸件采用Z-PACK 2mm HM接觸件接口,這種針對IEC 6176-4-101標準而設計的接口被用于整個電信行業, 每個接觸件的額定電流為0.625A。信號引腳中的高可靠性是通過采用信號接觸的多個接觸點設計以及30微英寸鍍金來實現的。在信號接觸件中另外加入了兩個順序對接級別,從而滿足客戶四個順序對接級別的要求。

獲得的經驗

這個MicroTCA連接器的設計工藝代表著電力行業內發生的一系列變化。電力系統的實現正在經歷巨大的變化,其方式與基于標準的電信架構的發展變化方式相同。電源從數字電路遷移到從前的模塊領域已經驅動著電力行業向更低成本和更小物理尺寸的方向發展。功率連接器也必須順應這一趨勢。因此尋求實現連接器的新密度水平和集成度,同時仍保持成本最優化的方法至關重要。

為了實現MicroTCA連接器的總密度,在單個機架中集成功率、信號和對齊功能是有必要的。過去,這一目標是通過將獨立導梢和對齊硬件單獨安裝到印制電路板以及個別功率連接器和個別信號連接器上實現的。

為了針對這種新的集成度進行設計,需要進行仔細的分析以最大限度地縮小機架設計以在獲得較薄外壁和部件的同時,仍然保留集成的機械對齊桿和插座所需的魯棒功能。

需要采用PROEngineer和Moldflow進行詳細建模,以優化機架的所有方面和澆鑄這些不同部件所需的備選整形,同時仍然保留允許接觸件實現散熱和速度功能的功能并滿足成本目標。

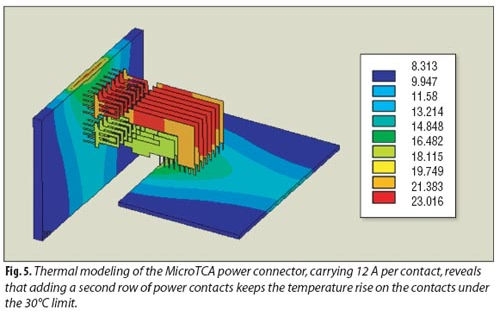

實現接觸件密度的MicroTCA連接器的關鍵設計因素之一是增加第二行功率接觸件。此設計決策需要采用散熱模型,從而將每行的接觸件的溫升因素考慮在內(圖5)。Tyco Electronics公司同時采用專有和商用的有限元分析(FEA)建模軟件(如ANSYS)來評估散熱性能。FEA數據可以用作指導。采用模仿目標應用的測試板設計的實際測試結果需要根據特定環境條件(印制電路板設計和含銅量、環境溫度和氣流)來驗證溫升。這就會帶來與材料選擇相關的設計考慮因素。你可能會考慮采用較高傳導率的金屬來減少Trise,這取決于散熱模型的結果和預計的溫升情況。然而這會帶來一定的折衷,大多數較高傳導率的金屬都會增加連接器設計的成本。

與印制電路板的接口是更深一層地從總接觸件密度方面考慮的問題。建模被再次用來確定接觸件密度水平,這種密度水平將仍然允許電路板走線布線,而不需要增加印制電路板層數。在這種情況下,采用Autocad或Mentor Graphics等印制電路板建模工具來對印制電路板進行布線,并確定需要什么樣的走線和層密度。

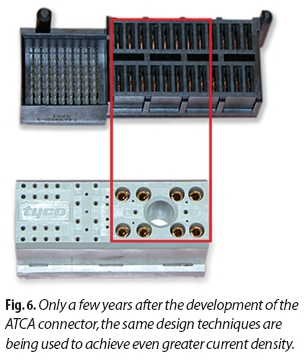

僅在ATCA功率連接器之后幾年開發的功率連接器表明,采用MicroTCA連接器所用的相同設計技術可以實現更高的功率密度水平(圖6)。

在以前容納8個16A ATCA功率接觸件的相同空間中,我們現在已經集成了16個14.5A接觸件,密度增加了81%左右。這體現了沖壓和成形直角接觸件、小心地間隔接觸件和外壁厚度,以及功率密度覆蓋區的優化的影響。隨著這些趨勢的不斷延伸,通過分析新材料來實現更薄外壁、更高傳導率以及采用下一代EDA設計工具的趨勢將在功率連接器行業延續。

在MicroTCA連接器的開發過程中獲得的經驗可以應用到電力行業的所有應用中。在給定客戶在量(市場大小)方面的要求的情況下,你必須考慮集成功能、制造技術、總接觸件密度和環境要求的選擇。有許多工具可供連接器設計工程師使用從而以平衡的方式整合這些要求,以便以經濟的方式實現總目標。

隨著功率應用的發展,這些趨勢將延續。在功率連接器設計過程中整合這些設計工具、折衷因素和材料選擇將變得越來越重要。這基本上是“規模適化連接器”的過程,以順應電源和分布系統設計的趨勢。以前往往默許(甚至希望得到)額外的設計裕量,而現在,功率連接器設計工程師力求優化設計以滿足客戶的要求同時繼續堅定追求可靠性是非常關鍵的。

責任編輯:gt

-

電源

+關注

關注

184文章

17711瀏覽量

250077 -

pcb

+關注

關注

4319文章

23094瀏覽量

397709 -

連接器

+關注

關注

98文章

14504瀏覽量

136491

發布評論請先 登錄

相關推薦

利用連接器攻克電源效率與散熱難題

高功率、高可靠性電源連接器的典范——Kona連接器

利用MicroTCA功率連接器如何實現其它應用設計

利用MicroTCA功率連接器如何實現其它應用設計

評論