引言

響應紅外輻射的光伏銻化銦探測器需要在低溫下工作,以降低熱噪聲并提高探測率。因此,該探測器需要與制冷器配合工作。紅外制導的戰術導彈除了對探測器的性能和尺寸有要求,對其降溫時間也有嚴格的要求。降溫時間一般要求在幾秒到幾十秒之間。有時會由于探測器的降溫時間過長而限制武器系統整體戰術指標的提高。因此,實現探測器的快速降溫對整個武器系統非常重要。

目前,采用錐形冷指結構的探測器的降溫時間一直處于8~10 s范圍內。為了縮短降溫時間,需要對影響因素進行試驗分析。本文通過分析探測器的結構列出了影響探測器降溫時間的相關因素,然后對其中幾個因素逐個進行了降溫時間對比試驗,最終分析了這些影響因素的重要性,并為后續的降溫時間改進工作提供了參考。

1、探測器結構分析

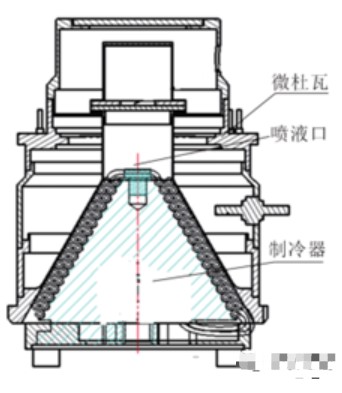

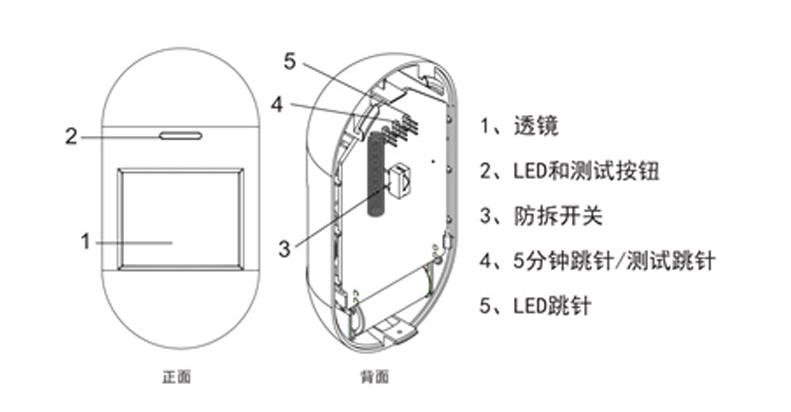

圖1所示為采用錐形冷指結構的探測器杜瓦內部結構。其中,制冷器與冷指耦合;冷臺與錐形冷指焊接在一起;框架和芯片直接粘接在冷臺上,并通過鍵合絲與外部進行電學連接;測溫二極管粘接在框架上。

圖1 錐形微杜瓦探測器內部結構的示意圖

將杜瓦冷臺以上的各個部件作為一個整體。它通過制冷器來提供冷量。同時存在從外殼向冷臺部件方向(沿冷指和引線)的熱傳導,另外還有其與杜瓦外殼之間的氣體和輻射傳熱。由于杜瓦內部為超高真空環境,氣體傳熱部分占比太小,可以不予考慮。上述沿引線和冷指的固體傳熱以及輻射傳熱共同構成了杜瓦的動態熱損耗。

影響探測器降溫時間的因素有很多,大體分為三個方向:杜瓦、制冷器以及兩者耦合在一起后的換熱效率。本文主要針對杜瓦內部的冷臺部分熱容、杜瓦熱耗以及冷臺各零件間的熱阻進行結構和工藝改進。另外還通過調整制冷器噴液口到杜瓦冷臺的距離來影響杜瓦和制冷器的換熱效率,從而進行降溫時間試驗分析。

所有試驗均采用錐形微杜瓦結構,并將杜瓦的測溫二極管降溫至95 K的時長作為探測器降溫時間來進行數據分析。

2、試驗與結果分析

2.1 降熱容試驗

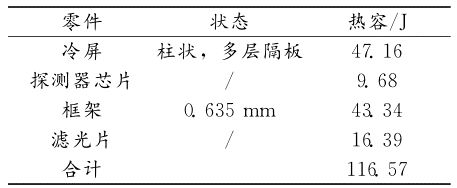

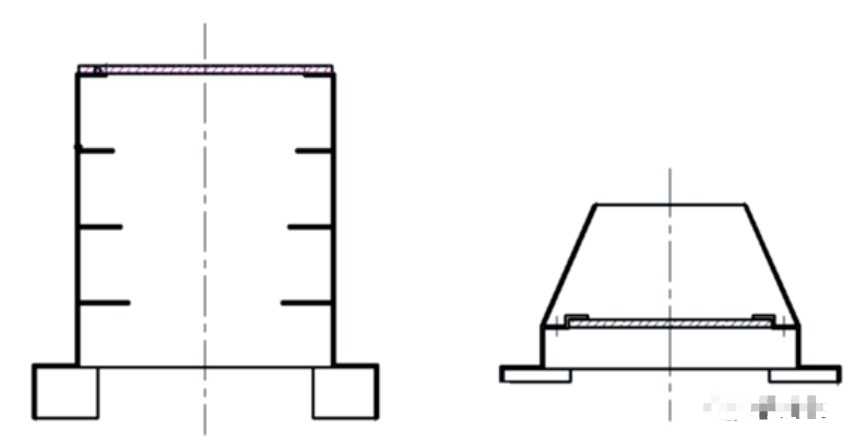

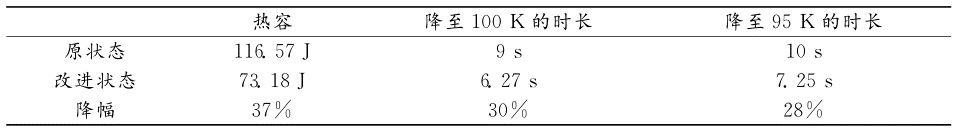

表1列出了目前結構的探測器冷臺各部分熱容的計算結果。目前冷臺部分的熱容為116.57 J,其中冷屏和框架部分的占比最大。根據表1中的數據,計劃通過降低框架厚度、縮小濾光片、在保證視場角不變的基礎上減小冷屏尺寸以及減少冷屏隔板來降低冷臺部分的熱容。按照這個思路,減薄框架并設計了縮小尺寸的錐形冷屏(見圖2)。

表1 目前結構探測器各部分的熱容

在鍵合金絲和粘接劑保持原狀態不變的情況下,對兩種不同熱容狀態的探測器進行了降溫時間測試(結果見表2)。通過對比表2中的試驗數據可知,降低框架和冷屏的熱容明顯縮短了探測器的降溫時間,并且時間縮短與熱容降低的比例接近,兩者呈現明顯的對應關系。

圖2 柱形冷屏與錐形冷屏結構對比的示意圖

表2 改進前后探測器的熱容降幅與降溫時間對比

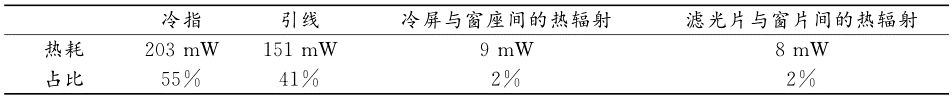

表3 原杜瓦各部分的熱耗及占比

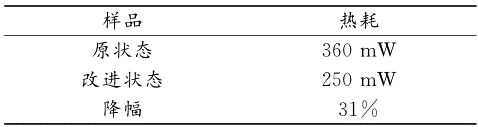

表4 樣品實測熱耗

2.2 降熱耗試驗

杜瓦的熱耗主要包括沿冷指及引線方向的固體傳熱、冷屏與窗座之間的輻射傳熱以及濾光片與窗片之間的輻射傳熱。表3列出了原杜瓦各部分熱耗的計算結果及占比。其中,占比最大的是冷指熱耗和引線熱耗。所以主要從這兩個方面進行改進。受結構整體尺寸的限制,冷指的形狀和尺寸已經確定,并且已經選用熱導率較低的材料,因此冷指方面已經沒有余地來降低組件的熱耗。而從引線方面來看,原狀態采用的是導熱率較高的金絲,所以通過更換鉑銥絲來降低組件的整體熱耗。

在其它技術狀態不變的情況下,通過一組不同熱耗狀態探測器的降溫對比試驗驗證了降低熱耗對降溫時間的影響。表4列出了兩種樣品的實測熱耗。其中,原狀態采用金絲,改進狀態采用鉑銥絲。

由表4中的數據可知,采用鉑銥絲方案時,杜瓦的熱耗降幅超過30%。但是對兩種狀態進行降溫時間測試后發現,改進狀態的降溫時間只比原狀態縮短了1s左右。因此,對于這種錐形微杜瓦結構而言,降低杜瓦的熱耗對縮短降溫時間有積極作用,但效果不明顯。

2.3 提升粘接劑導熱系數試驗

為了驗證更換導熱系數更高的粘接劑對降溫時間的影響,我們又進行了一組降溫時間對比試驗。

目前冷臺以上的粘接工序包括芯片與冷臺粘接、二極管粘接、框架與冷臺粘接以及冷屏與框架粘接。采用的1#粘接劑的導熱系數為0.8 W/(m?K)。在其他技術狀態不變的情況下,采用導熱系數為1.5 W/(m?K)的2#粘接劑來替代1#粘接劑,并對替代前后的探測器降溫時間進行對比測試。改進后的降溫時間縮短了將近1s。因此,采用高導熱率的粘接劑對縮短降溫時間有積極作用,但效果不明顯。

2.4 調整制冷器噴液口到杜瓦冷臺的距離

根據相關理論以及工程方面積累的經驗可知,制冷器與冷臺之間的熱交換效率直接影響探測器的制冷到溫速率。通過特制杜瓦觀察到制冷器節流孔噴出氣體的液化情況,并發現了以下幾個特點:

(1)氣體節流的液化速度極快,基本上不到1s即可觀察到有液體出現,2s左右就可以穩定出液;

(2)液柱噴射至冷臺中心位置,然后向四周擴散。

圖3 液柱噴射位置圖

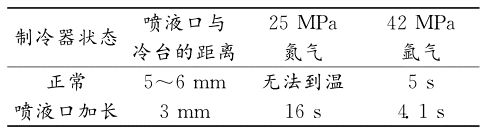

制冷器與探測器的錐形冷指裝配在一起后,噴液口位于制冷器的頂端。噴液口與探測器冷臺之間的相對位置如圖4所示。可以看出,噴液口到探測器冷臺的距離基本等于錐形冷指上端柱形部分的長度。為了驗證噴液口到探測器冷臺的不同距離對探測器制冷到溫速率的影響,我們進行了一組對比試驗。采用同一個探測器,首先裝配正常制冷器,然后再換裝噴液口加長的制冷器。分別對兩者進行降溫時間測試,并記錄兩種狀態的到溫時間數據(見表5)。

圖4 制冷器噴液口與探測器之間的相對位置

表5 不同噴液距離探測器的降溫時間對比

由表5中的數據可知,噴液口到探測器冷臺的距離與探測器的降溫時間關系密切。采用氮氣進行測試時,測試結果差別較大:噴液口與冷臺的距離為5~6 mm時無法到溫,而距離為6 mm時16 s可以到溫。采用氬氣進行測試時,兩種狀態差別不大,但噴液口加長時快了將近1s。因此,噴液口到冷臺的距離較長對制冷器與探測器之間的換熱效率不利,適當減小該距離有助于縮短探測器的降溫時間。

3、小結

通過分析上述試驗結果可知,在不考慮制冷器的情況下,冷臺部分的熱容、杜瓦的動態熱損耗、粘接劑的導熱效率以及制冷器噴液口到冷臺的距離等因素對探測器的降溫時間都有影響。但對于降溫時間一般在10 s以內的錐形金屬杜瓦來說,影響最大的因素是冷臺部分的熱容,其次是制冷器與杜瓦之間的熱交換效率。改善其它因素也能縮短探測器的降溫時間,但效果不明顯。下一步將著重研究冷臺不同表面狀態對換熱效率的影響,以期進一步縮短降溫時間。

責任編輯:lq6

-

紅外探測器

+關注

關注

5文章

289瀏覽量

18074 -

降溫

+關注

關注

0文章

4瀏覽量

7524

原文標題:紅外探測器降溫時間的影響因素分析

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

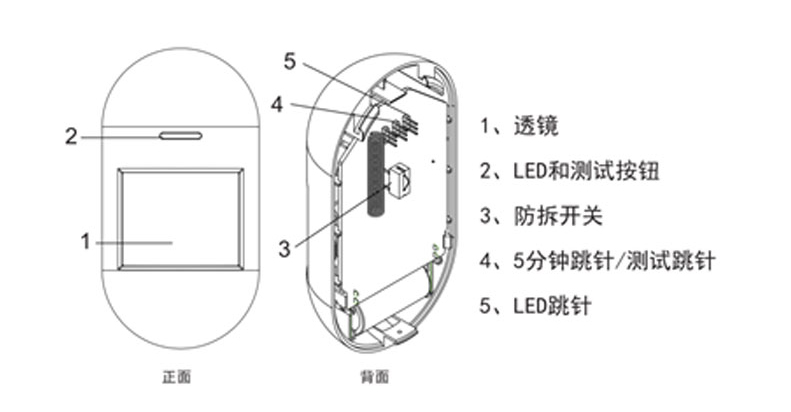

紅外光束煙霧探測器

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區別

VirtualLab:通用探測器

紅外探測器封裝秘籍:高可靠性鍵合工藝全解析

銻化物超晶格紅外探測器研究進展與發展趨勢綜述

什么是紅外輻射?紅外探測器的分類

分析影響紅外探測器降溫時間的相關因素

分析影響紅外探測器降溫時間的相關因素

評論