X射線檢查技術,通常稱為自動X射線檢查(AXI),是一種用于檢查以X射線為源的目標對象或產品的隱藏特征的技術。如今,X射線檢查已廣泛用于醫療,工業控制和航空航天等許多應用中。對于PCB檢查,X射線在PCB組裝過程中被大量使用,以測試PCB的質量,這是注重質量的PCB制造商最重要的步驟之一。

沒有人能盲目愛上任何東西。因此,本文將告訴您X射線檢查技術為何在PCB組裝中如此重要。

技術發展推動X射線向前發展

近年來,包括BGA和QFN,倒裝芯片和CSP的區域陣列封裝被廣泛用于各個領域,例如工業控制,通信,軍事,航空航天等,使焊點隱藏在封裝之下。這一事實使傳統的檢查設備無法在PCB檢查中完美發揮其作用。

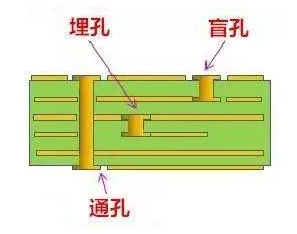

另外,由于表面貼裝技術(SMT)的出現這就使得封裝和引線都變得更小,傳統的檢查方法(包括光學,超聲波和熱成像)是不夠的,因為PCB的密度更高,且其焊點隱藏且孔被掩埋或隱藏。此外,隨著半導體組件封裝的日益小型化,在考慮X射線檢測系統的同時,當前和未來組件小型化的趨勢不可忽略。與其他檢查方法相比,X射線能夠穿透內部封裝并檢查焊點質量。這就是為什么它被撿起。

X射線檢查原理

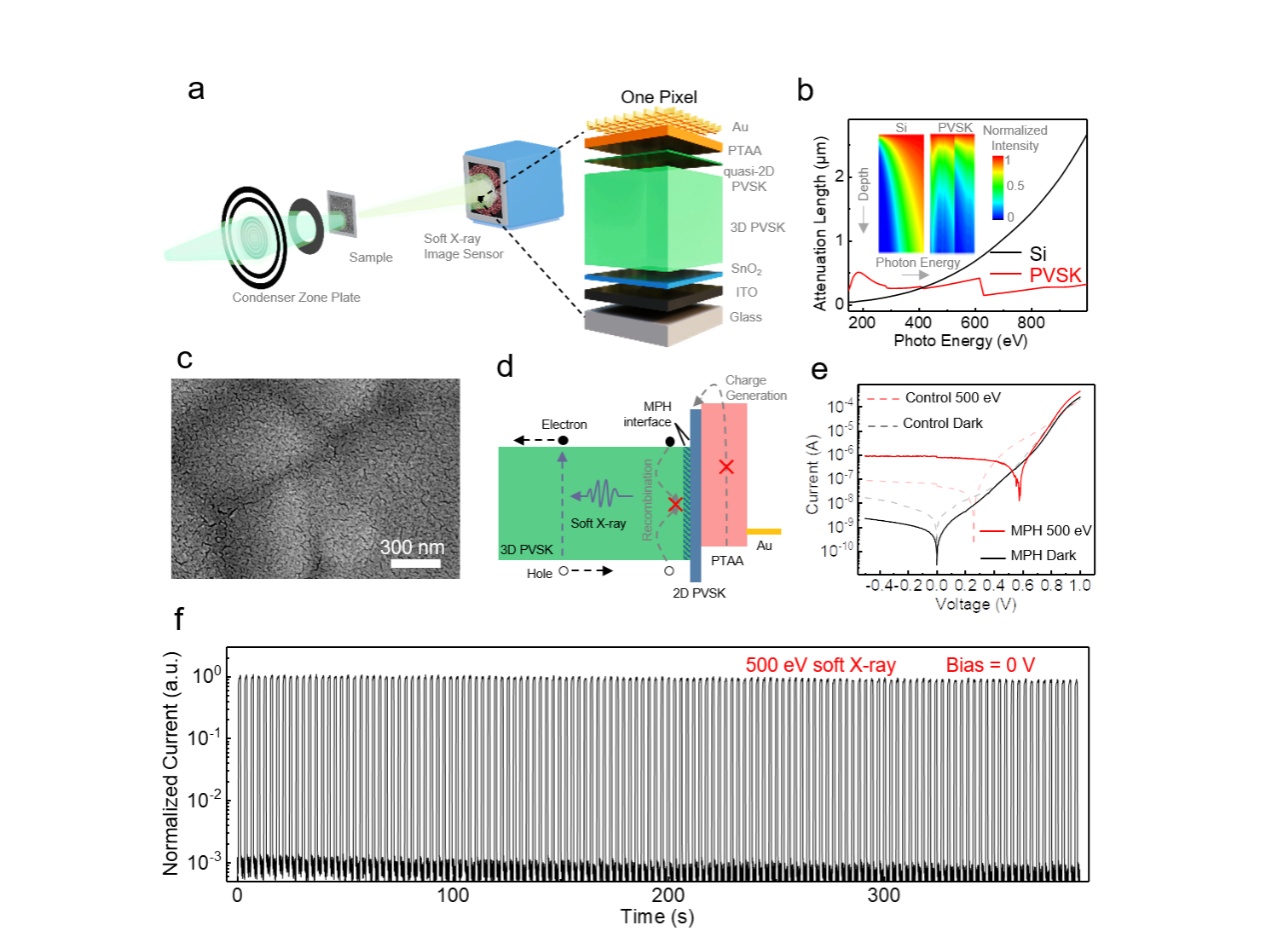

X射線具有一個獨特的優勢,即材料吸收與其原子量成正比的X射線,并且所有材料根據其密度,原子序數和厚度來吸收X射線的方式也不同。一般而言,由較重元素制成的材料吸收更多的X射線并易于成像,而由較輕元素制成的材料對X射線更透明。

深黑色圖像是指由重元素組成的材料,而透明或相對白色的圖像是指由輕元素組成的材料。因此,X射線檢查擅長檢查隱藏的缺陷,包括開路,短路,未對準,電氣元件缺失等。

所有的X射線檢查裝置由以下三個元素組成:

a.X射線管。它能夠產生X射線。

b.樣本操作平臺。它能夠隨樣品一起移動,以使從不同角度檢查的樣品和放大倍數得以調整。并且也可以進行斜角檢查。

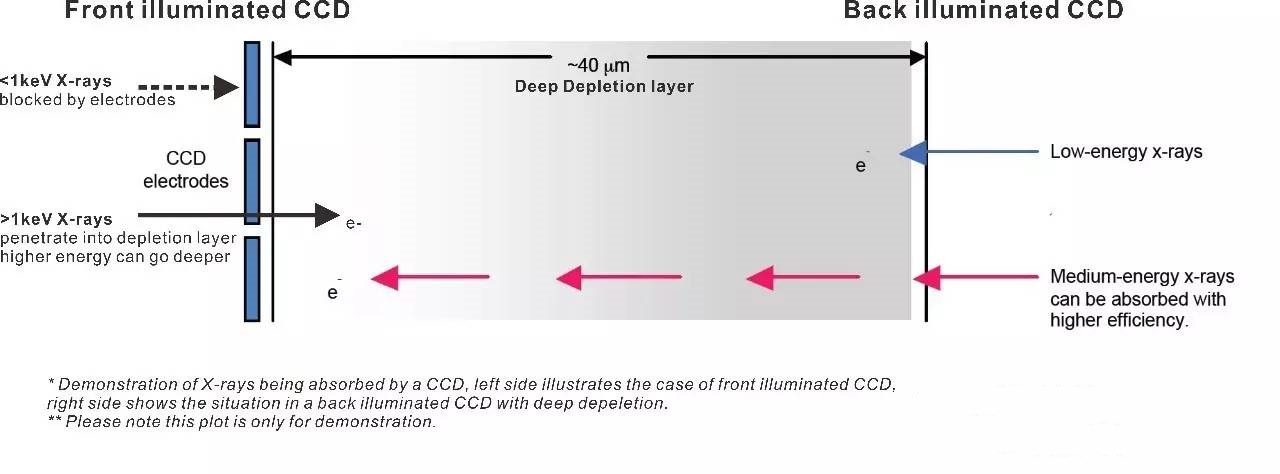

c.檢測器。它能夠捕獲穿過樣本的X射線并將其轉換為用戶可以理解的圖像。

所有X射線檢查設備的檢查原理都是X射線投影顯微鏡。該過程開始于X射線發射管穿過被檢查的PCB產生X射線。由于不同的材料基于材料和原子序數的差異而具有不同的X射線吸收率。在檢測器上產生投影,并且密度越高,陰影將越深。陰影將在很大程度上靠近X射線管,反之亦然。

因此,理想的X射線檢查系統必須具有清晰的X射線圖像,以便在缺陷分析過程中提供信息。為此,X射線檢查系統必須具有足夠的放大倍數才能滿足當前和將來的需求。此外,對于BGA和CSP的分析,必須提供傾斜角度檢查功能。因為沒有它,只能從右上方檢查焊球,這樣就失去了有關焊球尺寸和厚度的更詳細的分析信息。

X射線檢查裝置的分類

BGA和CSP的X射線檢查系統主要分為兩類:2D(二維)系統和3D(三維)系統。所有設備都可以離線操作,并且可以進行面板檢查和抽樣檢查。離線設備使您可以方便地在裝配線的任何階段檢查PCB,并且很容易再次回到裝配線。

一些X射線設備是在線使用的,因此大多數這些X射線設備都放在回流爐之后。使用在線還是離線設備取決于應用和檢查量。一般而言,基于額外的成本和安全性因素,在線設備適用于數量眾多,復雜且類型更改很少的應用。但是,在線X射線檢查系統基本上是裝配線中最慢的部分,使生產線的容量變低。因此,即使在具有高容量的應用中,也可以考慮使用離線設備進行面板檢查。

2D X射線系統能夠同時顯示來自PCB兩側的所有組件的2D圖像,就像用于檢查骨折狀況的醫學應用一樣。3D X射線系統能夠像醫療應用CT一樣通過重建一系列2D圖像來生成橫截面圖像。3D系統除了進行橫截面檢查外,還有另一種方法是Laminography。

通過組合橫截面的圖像并從其他橫截面中消除圖像以重建特定橫截面的圖像來執行檢查過程。2D系統可以在線或離線運行。X射線層照相術也可以。但是,在線方法通常會花費更多時間。具有CT功能的X射線檢查系統是離線完成的,因為需要許多2D圖像和復雜的算法,因此需要花費幾分鐘的時間。因此,CT型X射線檢查系統僅用于不太重要的專業研究分析應用。必須以最少的時間和最佳的圖像來指導其他2D和3D系統,以減少檢查成本。

X射線管是X射線檢查裝置的心臟

對于各種X射線檢查設備,X射線管是最重要的部分。如今,X射線管可分為兩類:開放式管和封閉式管。兩種類型的燈管之間的功能比較如表1所示。

| 特征 | 開管 | 閉管 |

| 最小解析度 | ≤1um | ≥μm |

| 最大限度。管電壓 | ≥160KV | 100KV |

| 放大 | 高的 | 低的 |

| 燈絲壽命 | 300-800小時 | 約10,000小時 |

| 系統維護費用 | 細絲/設備維護;需要專業真空泵來抽真空。 | 不需要 |

選擇X射線管的類型時,必須考慮一些因素:

a.X射線管類型:開管或閉管。此類型與檢查設備的分辨率和壽命相關。分辨率越高,用戶看到的細節就越復雜。如果檢查的目標是大規模的,那么當您選擇分辨率相對較低的設備時,這將無關緊要。但是,就BGA和CSP而言,要求的分辨率為2μm或更小。

b.目標類型:穿透式或反射式。目標類型在影響樣品與X射線管焦點之間的距離方面起著一定的作用,最終將影響檢查設備的放大倍數。

c.X射線電壓和功率。X射線管的穿透能力與電壓成正比。當電壓較大時,可以檢查密度和厚度較高的物體。當檢查的目標是單面板時,可以選擇低電壓的設備。但是,在檢查對象為多層基板的情況下,需要高電壓。對于特定電壓,圖像清晰度與X射線管功率成正比。

總而言之,X射線檢查技術為SMT檢查方法帶來了新的改革,可以認為它是PCBA制造商進一步提高制造工藝和產品質量的最佳選擇。

編輯:jq

-

X射線

+關注

關注

4文章

207瀏覽量

51023

原文標題:為什么X射線檢查技術在PCB組裝中如此重要

文章出處:【微信號:gh_ad43aef0e0b3,微信公眾號:樹根互聯VS物聯網VS數據應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PI-MTE3大畫幅X射線相機介紹

大華股份旗下華視智檢多款X射線安全檢查設備通過民航認證

浪涌方案中PCB布線是什么樣的?

X射線揭示物質的一個新階段

PCB生產中的過孔和背鉆有些什么樣的技術?

X射線檢查技術在PCB組裝中起著什么樣的作用

X射線檢查技術在PCB組裝中起著什么樣的作用

評論