鋰電池極片厚度一般為40-200μm左右,其中極片厚度根據電池種類(高能量、高功率等)的不同而變化。如果想要鋰電池具有好的電化學性能,極片必須要前中后厚度一致,且表面平滑,沒有缺陷。在排除涂布工藝的條件下,漿料制備是決定其質量好壞的關鍵程序。

好的鋰電池漿料粘度穩定不易發生變化,顆粒粒徑小,涂布干燥后無明顯顆粒感,無氣泡等異物。那么,漿料制備過程中,需要注意的主要有兩方面:一方面是將最初的物料分散均勻;另一方面是阻止原材料之間相互作用而引起的二次團聚。所以,攪拌過程的目的就是要把原始狀態的物料分散、混合均勻,同時也要防止顆粒間再次團聚。

鋰電池極片分為正極極片、負極極片,兩種極片所用活物質、導電劑、粘結劑、溶劑等隨電池體系不同而不同。將這樣一個復雜的多相體系混合成均一性良好的懸浮漿料需要較多的實操經驗和理論基礎。

物料的粒徑越小,形狀越怪就越難以分散,特別是導電劑炭黑,經常在攪拌過程中二次團聚成大塊,不僅沒有起到良好的導電作用,還會影響電池的比能量。炭黑不僅可以用于鋰電池還可用于塑料、高分子等行業,所以關于炭黑的分散研究很多。根據目前的研究報告,團聚物的分散可以有以下幾種方式:

左邊第一種分散情況(erosion)發生在較弱機械力作用下,此時物料隨著機械力發生流動,形成大小不一的顆粒團聚體。在此過程中,小碎片的物料逐漸從大團聚物上剝離下來,形成了二次顆粒。

當外在機械力超過一定的臨界值時,顆粒的破碎(rupture)就會突然發生,如上圖中間所示。如果機械能量高達一定程度,和時間的延長,顆粒間會發生繼續破碎,不過這種現象出現概率較低。

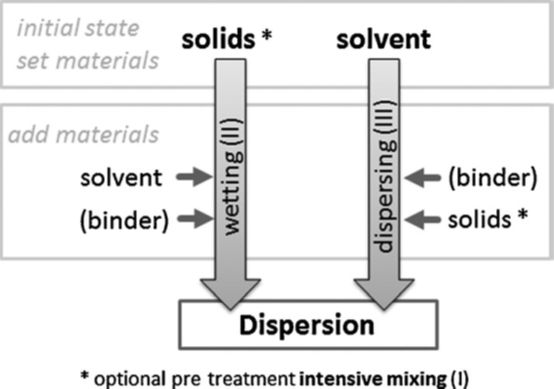

在鋰電池漿料制備過程中,材料間的接觸形式可能有上圖中所示三種狀態。首先炭黑的結構不容易被改變,且其分布比較均勻,以structure1存在。隨著機械攪拌的進行,導電劑的解聚和分散會同時發生,最后導電劑完全包覆在活物質表面。 從原材料顆粒間單獨存在到變成混合均勻的物質是一個很重要的過程。整個過程可以分為固體粉末態(I)、混合潤濕態(II)以及最后形成的懸浮態(III)。其過程控制如下圖所示。

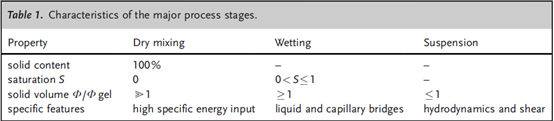

在此過程中每一階段的特征、優勢及劣勢如下表所示:

在干混階段,設備的輸入能量大小、機械力大小以及活物質的顆粒大小都影響著導電劑的分散。此外,物料的團聚受空氣濕度影響很大。

潤濕狀態是由固體粉末中第一次加入溶劑開始的,潤濕程度取決于粉料對液體的飽和程度以及粘附和應力狀態。在此過程中,不斷發生著分散和團聚,同時改變著混合料的混合狀態。

當凝膠點或完全飽和狀態達到之后,不再有大的力量輸入同時顆粒間的相互作用力也降低了,隨后就可以稀釋將其降到想要達到的固含量。在稀釋懸浮液階段,涉及到了漿料的流體力學和剪切力,流體流動條件下,攪拌機對顆粒施加的剪切力促使物料處于一個穩定的狀態。

不同的加工控制過程對物質原材料施加的力不同,會造成顆粒的分散均勻程度,尤其是對于炭黑導電劑來說,變化的應力強度對極片的電子傳導率、電池容量、電流密度均勻很大影響,故了解漿料制備過程中的物料混合階段的狀態是非常必要的。

編輯:jq

-

鋰電池

+關注

關注

260文章

8098瀏覽量

169943 -

導電劑

+關注

關注

3文章

24瀏覽量

8433 -

極片

+關注

關注

3文章

26瀏覽量

11374

原文標題:電極漿料制備過程中物料顆粒狀態變化詳解

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

明治案例 | 【超聲波傳感】精準識別【顆粒、粉狀】各種物料空料與滿料

Jtti:有哪些工具可以幫助我監控自動更新過程中的系統狀態?

求助,關于ADS1298R使用過程中遇到的疑問求解

制粒機遠程監控運維管理系統

FIB在TEM樣品制備中的利與弊

7MFL5430-2AA10雷達波料位計適用于哪些物料

LM358組成的恒流源在測試的過程中,電流會有小范圍的變化,如何解決?

EBC電極的制備、結構、性能及應用

壓球機PLC數據采集物聯網系統內解決方案

電容充放電過程中電壓的變化規律

定華雷達知識講堂:雷達物位計為何廣泛應用于水泥廠

IGBT模塊封裝過程中的技術詳解

物聯網解決方案:篩分機智能監控運維系統

ITO薄膜制備過程中影響其性能的因素

詳解電極漿料制備過程中物料顆粒狀態變化

詳解電極漿料制備過程中物料顆粒狀態變化

評論