【嗶哥嗶特導讀】為了解決消費者對新能源汽車充電速度的焦慮,進一步提高電池續航能力,800V電驅動系統目前已在市場引起廣泛關注。

編者按:

受國家政策和市場的影響,目前新能源汽車已經越來越普及,與其配套的充電樁等基礎設備也正逐步建設完善。相對而言,電驅動系統的電壓越高,電流輸出越快,而當前新能源汽車電池充電時間長的問題長期為市場詬病,消費者對其充電速度已產生一定的焦慮。為了更好地適應新能源汽車快充需求,提高電池里程續航效率,800V電驅動系統應運而生,一經上市,便受到了行業的廣泛關注。

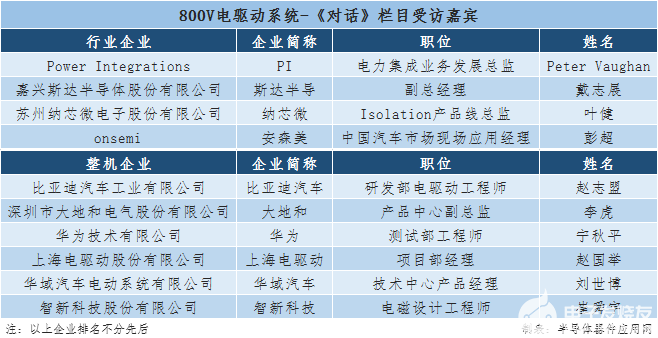

半導體器件應用網本期《對話》欄目將針對800V電驅動系統的主題展開技術、應用以及市場等方面的進一步了解,同時邀請到新能源汽車高壓快充行業的成熟企業的資深人士一同探討,共同揭開新能源汽車高壓快充的應用情況。

本期《對話》問題導覽:

1.據您了解,目前800V電驅動系統的技術面臨哪些挑戰?是否有相應的解決措施?

2.800V電驅動系統在電機和電控方面的設計方向是什么?目前需要解決哪些方面的問題?

3.您如何看待800V電驅動系統的電磁兼容問題?為什么?

4.采用800V電驅動系統對汽車的逆變器技術帶來哪些挑戰?貴公司有何解決方案?

5.在800V電驅動系統的應用中,貴公司對上游廠商有什么訴求?

6.隨著800V電壓的提高,作為上游廠商,您對功率器件的兼容性、可靠性的要求以及絕緣材料、元器件(如電容、線纜)的性能提升問題怎么看?貴公司有什么建議或解決措施?

7.談談800V電驅動系統應用的市場趨勢。

本期《對話》受訪嘉賓

1.據您了解,目前800V電驅動系統的技術面臨哪些挑戰?是否有相應的解決措施?

比亞迪汽車趙志盟:新能源汽車電驅動系統由原來的300V、600V提升到現在的800V,首先功率器件的電壓平臺要同步往上提,然后高壓線、電機的設計等相應的配套設施都要進行優化。目前從電驅動系統的功率器件來說,企業基本上還在使用1200V的模塊,可能后面會選擇電壓更高的功率模塊。然后電纜方面,很多企業只是加強它的絕緣特性,并沒有做一些特殊的設計。

大地和李虎:目前整個新能源汽車行業,確實有很多主機廠家在往800V方向去做。因為現有的這套系統,很多零部件可能是基于380V或者500V開發的,但是它提到800V高壓之后,會帶來很多的問題。整個車電氣系統的絕緣,相應的配套零部件以及整個工藝體系,可能都會面臨著升級。電控方面,主要還是模塊在高壓之后帶來的EMC影響,同時電力轉速提升之后,電機可能對軸承造成損害,整個系統的驅動就會有些問題。

華為寧秋平:當然有挑戰。800V電驅動系統對電芯的生產工藝要求很高的,同時涉及電池一致性的問題。因為800V電驅動系統方案涉及電池的串聯數量比較多,存在一個電池與另外一個電池的差異性。差異性越大,對后臺電池使用壽命的影響也就越大。

關于相關的解決措施,我覺得主要從電池的生產工藝上進行管控。其次,當電池的差異性較大時,800V電驅動系統需要有一個主動的均衡功能進去,使得新能源汽車的管理系統進行自動調控,達到一個均衡的狀態。

智新科技崔舜宇:主要是絕緣性的問題,包括電機的電磁線可能對于高壓電機來講,也是最主要和關注的點。但這里可以選擇一些耐電壓較高的電磁線或者增加絕緣子的厚度,以提高它的絕緣性能。

上海電驅動趙國舉:因為800V電驅動系統功率等級在升高,功率器件上大家比較傾向于做碳化硅模塊,而模塊方面可能有些技術或者新的平臺都還是在探索。我覺得這些挑戰應該會比較大,但是單從800V電驅動系統的技術上來講,應該還沒有太大的問題。

目前碳化硅模塊焊接和封裝技術比較傾向于國產化,但國產化的技術成熟度沒有國外的那么好。應該來講,這方面不光是電控需要提升,而且整個模塊的供應商都應該要做一個提升。

PI Peter Vaughan:這是個非常好的問題。從根本上說,高壓系統電壓從400V轉變為800V需要改變每一個連接部件——從電池組BMS、連接器、保險絲和接觸器到驅動逆變器功率半導體Si IGBT或SiC MOSFET。也許不那么明顯的是,高壓子系統的工作電壓范圍增大了,而不僅僅按比例增加了。以驅動逆變器的應急電源(EPS)為例。這個輸出功率10W到30W的變換器在高壓系統電壓下工作,與輸出電壓12V的變換器一起,為驅動電子器件提供了一個冗余的供電電源。在失去任何一個電源的情況下,都能保持對逆變器的控制。這樣有利于車輛安全減速,限制可能導致EOS的直流電壓過沖,并確保直流母線電容放電到安全水平。

對于400V電驅動系統,其應急電源的電壓通常規定在30V至500V之間,而對于800V電驅動系統,最大電壓增加到約1000V。然而,較低的電壓仍然保持在30V,以確保直流母線可以放電到這個水平,需要提供加強絕緣(以便將12V和高壓系統進行電氣隔離),用于隔離反饋的光耦因其高FIT失效率(100+)而不被接受。因為400V電驅動系統開發的解決方案是分立型的,這會顯著增加元件數。初級側調整(以避免光耦)在過去是有效的,但因存在輸出電壓變化,需要使用后級穩壓電路,進而增加更多元件。

現在有一個更優良的解決方案,基于InnoSwitch?3-AQ IC實現。IC本身可以橋接隔離帶,并且內部FluxLink?反饋提供從低壓側到高壓側的通信。這樣可實現近乎完美的輸出調整率;該IC可以從30V進行工作,無需額外的外部電路,并且可以在高達1200VDC輸入的方案中工作。

斯達半導戴志展:采用電池作為儲能與電能轉換的電力電子系統面臨的主要問題和解決方案是基本一樣的。也就是如何能達到快速充電與持久放電的兩個主要的轉換技術,從傳統400V提升至800V的電壓系統的初衷,是傳統利用提高壓電壓的方式。如果維持了充電電流(充電線的電纜與使用的半導體開關器件的電流額定),則可以增加充電的功率,同時也可以讓放電的功率增加。如果充放電功率維持相同, 則可以因為更高的電壓后,利用更小的電流傳輸, 來達到更低的線損,從而提高效率。但換來的問題是電池組連接器、保險絲和電纜, 乃至電機和電機的繞組都需要大的電氣絕緣強度來保證操作時的安全,同時局部放電的問題,還有在電壓增加的同時。如果采用同樣的轉換技術則dv/t的問題也會相對凸顯。

這些問題以目前的技術來看,都已經有很完備的技術可以來應對, 所以主要的挑戰還是帶來的好處是否能符合實現的成本的增加。 在充電方面, 800V電驅動系統電池組需要兩倍數量的串聯電池,因此需要兩倍數量的電池管理系統(BMS)電壓檢測通道。400V和800V電驅動系統電池組的BMS 成本之間的近似關系。假設400V電池組使用96個串聯電池,800V電驅動系統電池組使用192個串聯電池,利用簡單的公式估算的結果, 那么800V電池組的BMS總成本為400V電池組的1.4倍。

電流感測器和接觸器成本基于LEM CAB 500汽車電流感測器和TE Connectivity EV200 接觸器的定價;考慮到週邊組件、印刷電路板、連接器和布線成本,基于特定假設,800V 電驅動系統電池組BMS的成本將不可避免地更高,大約高出1/3或200美元的成本。當然800V電驅動系統電池組,在電池組和牽引逆變器、快速充電端口和其他HV系統之間傳輸電力的直流電纜的橫截面積可以減少,從而導致車輛品質有所減少。以使用3/0 AWG銅纜為例,對于800V電驅動系統,將此電纜面積減少一半至一根AWG 電纜,對于每米長的正極和負極電纜,可減少0.76 kg的銅質量。

2.800V電驅動系統在電機和電控方面的設計方向是什么?目前需要解決哪些方面的問題?

比亞迪汽車趙志盟:我覺得現在新能源汽車之所以使用800V電驅動系統,首先它有一個特點,就是可以支持后面的快充設計。因為快充的充電時間跟功率有關。如果提高電流,那么線纜的直徑要變得很粗,同時可能要使用多個模塊進行并聯,所以目前是走到另外一個方向,就是把電壓抬高,這樣電流基本上可以降低,然后把工藝提上去。

大地和李虎:因為目前800V電驅動系統EMC可能主要還是增加一些磁環或者抑制共模電流,然后軸承端可能會去做一些絕緣或者導電探刷去解決這種問題。

智新科技崔舜宇:電機方面,無非就是把一些材料的絕緣性能提高,就應該是沒有問題;電控方面,可能會主要采用IT體系。

上海電驅動趙國舉:第一方面是提高功率密度,這對800V電驅動系統的電機和電控應該都會有要求,我個人認為是一個綜合性的問題。第二方面是體積要變小,集成化程度更高。另外還會涉及充電的一些模塊和技術,比如OBC、DC-DC等整個系統的配套都要相應地做出改善。

華域汽車劉世博:目前800V電驅動系統電機架構設計方向都已經比較明確了。電控方面,就是碳化硅,然后電機方向就是一個高壓的絕緣系統,外加一個油冷系統,現在大家都在往這個方向走。另外高壓之后,整個電驅動系統的功率就上去了,需要一個高轉速高功率的平臺。而電機驅動方向,散熱是一個大問題。

PI Peter Vaughan:總體而言,即使傳動系統是電動的,但汽車的主要目標仍然是一致的,即讓設計更簡單、體積更小,并且(在系統級別)成本更低。我特意添加了“在系統級別”,因為在某些部分增加成本可以帶來整體的成本節省。例如,相較于IGBT,使用碳化硅MOSFET可以實現較低容量的電池組,但能達到相同的續航能力,這是由于基于碳化硅的逆變器的效率較高。對于800V電動汽車的大規模普及,關鍵問題是成本和基礎設施。

目前,800V電動汽車占據了高端市場,因為該細分市場對成本不太敏感,而且消費者看到了性能改進的價值。為了擴展到售價更低的細分市場,所有系統元件都必須降低成本曲線,但其中最突出的是碳化硅1200V MOSFET的成本。該元件會使800V逆變器的成本增加100美元,因此是一個備受關注的領域。有朝一日,氮化鎵將能取代碳化硅或潛在的硅IGBT,這將是一件有趣的事。

斯達半導戴志展:針對800V電驅動系統 母線需要提升所使用的功率半導體器件的電壓額定,進而導通損耗會伴隨提高,開關速度變慢也讓切換損失進一步提高,另外高母線電壓的dv/dt與高輸出諧波的問題,電控部分比較好的方式是采用三電平的逆變拓樸方式來實現。但三電平方案除了控制復雜外,還有許多傳統二電平逆變系統不會遇到的問題需要克服,國內電機控制的工程人員不管是控制邏輯或硬體實現,還是不太能駕馭。

但采用二電平方案, 如果還是采用傳統的IGBT作為功率開關已經很難體現800V系統的優勢,所以SiC MOSFET 變成為了一個必然的選擇。但SiC的價格,門極的可靠性,反并聯二極管的高導通壓降,突波電流的耐受度,驅動時需直接利用可變驅動來切換損耗和dv/dt 的控制得到一個較佳的平衡點等等,就變成了非常關鍵而必須解決的的問題。

對于電機,由于在弱磁區增加電機功率,更高的直流母線電壓將導致更高的功率密度。然而,由于更高的機械應力(來自更高的轉速)和防止 PD 的需要,電機設計也會變得更加復雜。

3.您如何看待800V電驅動系統的電磁兼容問題?為什么?

比亞迪汽車趙志盟:因為目前800V電驅動系統可能除了電壓比較高的情況下,會引起一些干擾,然后很多平臺可能會用一些快速開關的器件,它的一些相關設計可能會涉及EMI設計和磁性元件的應用。

上海電驅動趙國舉:據了解,目前大部分的開發方向都是想形成BMS平臺化,能夠從低壓一直兼容到800V。因為它的適用性可能會更高,A級到B級等不同的車型都能夠去兼容。對于整車來講,我覺得成本開發應該會大大地降低。

華域汽車劉世博:確實是個大問題。信號干擾和軸承腐蝕都是800V電驅動系統未來待解決的問題。說實話,這些都是大家可以看到的一個前瞻性的風險。現在大家都在做,但是好像都沒有結果。

PI Peter Vaughan:在電磁兼容性方面,我們只考慮輻射。誠然,由于效率高低直接關乎車輛成本(給定范圍內的電池組容量),人們強烈希望將逆變器的開關損耗降至最低。向800V和1.2kV耐壓碳化硅MOSFET的轉移,導致dv和di/dt轉換加快,從而導致輻射增加的可能性。這里的挑戰其實是在逆變器內部。我這么說是因為“縮小尺寸”的目標會帶來額外的好處。將電機和逆變器合并為一個單元,就無需接線,電源連接可以通過母線在內部完成。這樣既將連接置于逆變器的金屬外殼內,又可減少表面積和環路面積——最大限度地降低逆變器外部的影響。

位于HV DC輸入端的內部EMI濾波器仍必須進行物理布置,使其不被旁路,但我認為柵極驅動器的布局和信號完整性是更大的挑戰。同樣,“簡化設計”的目標也很有幫助。提高集成度,從而減少逆變器PCBA上的元件數量,也有助于設計者提高元件放置的靈活性,同時也能達到“簡化設計”的目標。

4.采用800V電驅動系統對汽車的逆變器技術帶來哪些挑戰?貴公司有何解決方案?

比亞迪汽車趙志盟:首先,剛才提到的電磁兼容設計對逆變器來說也是一個難題和挑戰。因為以前的平臺基本上用650V,750V或者900V的功率模塊,可以滿足以前車的電控需求。目前電驅動系統平臺往上提到800V或者1200V,它的用量可能是不太足夠。如果是電流也高的情況下,那么1200V可能就不太合適。除非提高可靠性方面的一些設計,但這也是個挑戰。

智新科技崔舜宇:由于高頻的開關損耗可能會比較大,所以現在采用的碳化硅材料,可能就會降低它的損耗。

上海電驅動趙國舉:這個專業上還真不好說,但是我覺得現在目前主要面臨的問題,一是功率器件的選型設計,需要考慮電磁干擾,即電池EMC,這對元器件的考驗應該也會比較大。二是對于匹配電機控制方面,我覺得都是要去考慮的。

因為800V電驅動系統需要提高功率密度,在焊接技術上面,一般電控模塊會考慮雙面焊接冷卻技術,這可能對它的散熱影響更好,同時可以減小減速器的體積,整個功率密度也會提升比較大。對于芯片的選型設計,我們基本上選用一些兼容性更強的芯片。

華域汽車劉世博:肯定是挑戰很大的。因為逆變器,一個是可能技術方面需要重組了,因為整個的碳化硅結構,從硬件到軟件都顛覆了此前的系統。目前華域汽車800V電驅動系統也是在啟動過程中,也是在著手點解決碳化硅,有空計算法,還有整個硬件排布問題,包括電機方面的ECM、高壓絕緣系統也在同步推進中,都是在實驗階段。

PI Peter Vaughan:Power Integrations擁有一系列汽車級功率IC產品,這些產品可在400V至1200V的輸入電壓范圍內工作。這包括非隔離降壓式變換器和反激式變換器。具體到逆變器,InnoSwitch3-AQ系列是獨一無二的。IC本身提供隔離帶之間的加強絕緣(HV DC到LV (12V)區域)。其優點包括直接輸出電壓檢測,因此調整精度非常高,同步整流可降低成本并提高效率,并且能夠產生單路或多路輸出,無需后級DC/DC變換器。我們還有一系列具有極低Qrr、軟恢復特性的Qspeed?二極管,它們非常適合車載充電器,可提供比超快速硅二極管更高的性能,并且成本低于碳化硅二極管。

然而,可能鮮為人知的是,十多年來,Power Integrations已面向高可靠性的牽引、風電和發電應用出品一系列門極驅動器板級產品。這些經驗和知識已經直接融入到我們的汽車門極驅動器IC的開發中。這些產品可提供極少的元件數量和先進的功能,這在驅動需要更加嚴格的碳化硅MOSFET時尤為重要,可避免在瞬態故障條件下出現故障。

納芯微葉健:800V電驅動系統使得系統具有更高的瞬態共模干擾,對于逆變器的隔離驅動芯片來說,需要能夠承受超過100kV/us的共模瞬態干擾,不然驅動信號容易出錯,導致上下橋臂的功率管直通。納芯微推出的車規級隔離驅動芯片,抗共模瞬態干擾能力CMTI大于100kV/us,滿足800V系統抗干擾的要求,解決了系統工程師的困惑。

安森美彭超:800V電驅動系統中的逆變器需要使用更高耐壓的功率模塊和門極驅動電路。安森美(onsemi)推出了適合800V系統的1200V碳化硅功率器件和模塊,以及IGBT模塊,可以覆蓋從100kW到300 KW的應用。同時安森美也可提供一系列的適合驅動IGBT或碳化硅器件的高壓隔離門極驅動芯片配套使用。目前正在陸續量產的最新一代碳化硅器件,比第一代的開關損耗和導通損耗更低,可靠性更高。

5.在800V電驅動系統的應用中,貴公司對上游廠商有什么訴求?

比亞迪汽車趙志盟:首先整個800V電驅動系統來說,里面涉及與電壓相關的功率器件以及相應的一些電容、接納件和線纜。功率模塊方面,在高壓的情況下,它的可靠性要提升,盡量在1200V的模塊還能夠繼續使用,兼容后面的800V平臺。對線纜的要求,首先是因為800V的CM提高,我相信測試電壓都要提高,它的絕緣特性也要進一步的提升。然后還有一個主要是母線電容,現在規格也基本上是800~900V左右,如果用在800V平臺,電容的電壓也要往前,這也是一個新需求。

智新科技崔舜宇:肯定是要求覺得供應商對這些絕緣材料的技術及其工藝要做一定的提升。如果這些都做不了,性能肯定是達不到的。至于材料,肯定是要研發新材料,并且能夠秉承高耐電壓的性能以及實現油冷保護;然后工藝上也有新的工藝,才能把這種技術融合在一起。

上海電驅動趙國舉:我們現在比較傾向于碳化硅模塊技術,因為它可能在以后的協議上表現得更好一點。但是現在的瓶頸還是在價格上,2~3年后如果價格能降下來,整個競爭性還是比較大的。

6.隨著800V電壓的提高,作為上游廠商,您對功率器件的兼容性、可靠性的要求以及元器件(如電容、線纜)的性能提升問題怎么看?貴公司有什么建議或解決措施?

PI Peter Vaughan:我認為沒必要做出妥協。我非常欣賞汽車行業對電動汽車發展的大力推動,即使是在800V的電壓下,電動汽車的預期可靠性與內燃機驅動車輛幾乎毫無差別。在某些方面,對電動汽車可靠性的預期只會隨著自動駕駛改變乘用車的應用范圍界限(mission profile)而增加,因為在車輛的整個生命周期中將會有更多的帶載時間。作為供應商,我們有責任滿足并超越這些目標,但有一點非常明確:更高的集成度和更少的元件總數能提高可靠性。

納芯微葉健:隨著800V電壓的提高,系統需要更高的原副邊絕緣耐壓需求。這主要體現在兩個方面,一個是絕緣工作電壓。對于800V電壓的系統來說,其跨隔離帶的隔離芯片需要承受至少800V的絕緣工作電壓,保證至少15-20年的工作壽命。另外隔離芯片的外部爬電距離的要求也比之前有了很大提高。

納芯微有全系列的車規級的加強隔離的數字隔離芯片,包含了數字隔離器、隔離驅動、隔離電壓電流采樣芯片。這些數字隔離芯片能夠承受超過1500V的絕緣工作電壓,完全滿足800V電驅動系統的要求。另外芯片的絕緣材料CTI等級達到I級,具有8mm的爬電距離,可以滿足800V電驅動系統要求的同時使得系統更加小型化,集成度更高。

安森美彭超:目前,功率器件從外形上既有可以互相兼容的封裝,也有差異化的封裝。相較于3相全橋模塊,安森美的雙面水冷IGBT半橋是具有更高可靠性,更低寄生電感,更緊湊外形,更智能(IGBT內集成了結溫和電流檢測),輸出功率更有靈活性(模塊可并聯提升輸出功率)的技術,能更好地應對800V電驅動系統帶來的高dv/dt。外形尺寸相同的碳化硅半橋模塊也擁有更高可靠性,更低寄生電感的優勢,尤其是低寄生電感能把碳化硅開關速度快的優點更好地發揮出來,進一步優化系統能效。

7.談談800V電驅動系統應用的市場趨勢。

比亞迪汽車趙志盟:目前800V電驅動系統主要是支持快充,然后保時捷首先使用了800V的平臺,對這個市場還是有點影響。所以后面市場應用的話,一些功率比較大或者定位比較高端的車型會用這樣的一套系統,畢竟800V電驅動系統成本上還是有所增加的。目前800V電驅動系統除了主要是用在新能源汽車上,與其配套的充電樁也可以適用。因為它畢竟是電池的,乘用車的電壓太高,但為了保證充電功率,充電樁的電源會往上抬。

PI Peter Vaughan:我認為,汽車行業將會繼續增加使用800V架構的乘用車車型數量,但由于成本結構較低,400V將繼續生產。向消費者解釋400V與800V相比較時的技術優勢可能有些難度,但每個人都明白的一個方面是充電時間。800V可以提供一種用戶體驗,更接近于在長途旅行時為內燃機汽車的油箱加油。必須停車10分鐘與20分鐘在感知上有顯著差異。然而,還有另一個方面—— 800V超高速(>200kW)充電設施需要達到一定的密度,隨處可見,方便使用。也許不經意間,這也將有助于降低車輛的成本。當人們覺得他們只需停10分鐘充電就能完成一次長途旅行,而且充電站隨處可見時,那么實際的車輛續航能力,也就是電池尺寸,就可以減少。最重要的是,縮小電池尺寸可以大幅降低車輛成本,這本身又會促進電動汽車的推廣和普及。

智新科技崔舜宇:其實,目前市場上高壓電驅動系統可能還比較少,主要原因一是絕緣系統,二是絕緣材料很難解決。如果這些問題都解決了,以后乘用車或者商用車肯定都會使用高壓電驅動系統。畢竟采用高壓以后,充電的時間會大大縮短。

上海電驅動趙國舉:現在新能源汽車越來越普遍了,而汽車充電時間一般慢充8個小時,快充1個半小時。我覺得通過800V的高壓技術解決用戶的快速充電焦慮,是一個很大的優勢。我覺得未來國家的行業傾向,以及充電樁的普及,以后充電樁設計和技術發展可能都會往750V到1000V高電壓的方向去考慮。

華域汽車劉世博:怎么說,有需求就有趨勢。現在既然有需求放在那里,而且能解決電動車的一大軟肋——充電速度,所以800V電驅動系統肯定會走下去的,而且后面會越走越遠,它的驅動系統可能比800V還會更高。整體來講,我還是比較看好800V電驅動系統的市場應用。

安森美彭超:提高電池母線電壓能提高充電速度,降低功率線損耗和成本,提高系統效率,各大廠商都大力投入研發。1200V的碳化硅對比IGBT有約4%的能效優勢,可以轉化為續航里程或電池容量,是提升系統性能的必然選擇。安森美作為功率器件的領先供應商在碳化硅器件上投入巨大,收購了GTAT后成為擁有從晶體生長到晶圓設計,制造,封裝的全流程生產能力。

結語

800V電驅動系統目前已被越來越多的汽車制造商逐步實現,用以減小系統尺寸和重量的同時也延長了新能源汽車續航里程距離,并顯著提高其充電速度。800V電驅動系統平臺化的發展趨勢也越來越明顯。

值得一提的是,功率器件碳化硅在新能源汽車的車載充電器、充電樁與電機驅動等應用具有實現高功率密度與優化系統總成本的優點,其技術可以有效地提升800V電驅動系統電機和電控的整體效率,滿足應用的兼容性和可靠性要求。兩者結合是未來新能源汽車技術發展的必然趨勢。

未來,隨著碳化硅技術工藝、電磁兼容性能、逆變器技術以及絕緣材料和元器件集成性能的提高,800V電驅動系統將會逐步朝著高效率、高性能、高可靠性、低成本等方向發展。與此同時,新能源汽車也將具有更長續航里程、更便捷、更低成本等優勢。

本文為嗶哥嗶特資訊原創文章,如需轉載請在文前注明來源

編輯:fqj

-

元器件

+關注

關注

112文章

4709瀏覽量

92210 -

充電樁

+關注

關注

147文章

2263瀏覽量

84964

發布評論請先 登錄

相關推薦

電力驅動測試系統的技術原理和應用

解密:400V變800V,升壓變壓器助您解決能源效率難題

800V電驅動系統助力新能源汽車產業快速發展

800V電驅動系統助力新能源汽車產業快速發展

評論