如今,越來越多的汽車制造商涉足電動汽車 (EV) 開發,但是電動汽車的駕程過短卻始終是個問題。盡管采用空氣動力學設計、更輕質的材料、更高效的功耗等方法確有成效,但這還遠遠不夠。汽車電力電子設計人員還需要使用先進的寬帶隙半導體(WBG) 材料來滿足能效和功率密度要求。

這些材料主要由氮化鎵 (GaN) 和碳化硅 (SiC) 組成,是對硅(Si) 金屬氧化物半導體場效應晶體管 (MOSFET) 和絕緣柵雙極晶體管(IGBT) 等現有半導體技術的改進。因而,由這些材料制成的半導體損耗更低、開關頻率更快、工作溫度更高、擊穿電壓更高,并且在惡劣環境中更堅固耐用。隨著汽車行業轉向使用容量更高、充電時間更短、總損耗更低,并且可在高電壓下工作的電池,WBG材料變得尤其有用。 本文將簡要概述WBG技術及其在汽車EV電子領域發揮的作用。此外,還將介紹由ROHM Semiconductor、STMicroelectronics、Transphorm和Infineon Technologies推出的GaN和SiC適宜解決方案,并對其應用予以指導。

WBG半導體的優勢

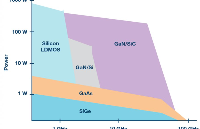

先來回顧一下,帶隙是將電子從材料的價帶激發躍遷至導帶所需的能量,而WBG材料的帶隙明顯寬于硅(圖1)。Si的帶隙為1.1eV,而SiC的帶隙為3.3eV,GaN則為.4eV。

相比傳統硅半導體,WBG半導體器件可在更高的電壓、頻率和溫度下工作。更重要的是,開關和傳導損耗都更低。WBG材料的導通和開關特性約為Si材料的十倍。這些能力促成了WBG技術與電力電子技術的天作之合,特別適用于EV界,原因在于SiC和GaN元器件的尺寸更小、響應更快、能效更高。

然而,WBG器件雖優勢盡顯,設計人員卻不得不將其與制造的復雜性和大批量生產的高成本進行利弊權衡。盡管WBG元器件的初期成本可能更高昂,但其整體呈下降趨勢,并且通常可降低系統總成本。例如,在EV中使用SiC器件可能會額外增加數百美元的前期成本,但由于電池成本和空間要求的降低以及冷卻措施的簡化(如采用小型散熱器或對流冷卻),最終降低了總成本。

SiC應用于主逆變器

在EV中控制牽引電機的牽引逆變器是EV關鍵系統受益于WBG元器件的范例。逆變器的核心功能是將直流電壓轉換為三相交流波形以驅動EV電機,然后將再生制動產生的交流電壓轉換回直流電壓來為電池充電。由于逆變器將存儲在電池組中的能量轉換為交流以驅動電機,因而能量轉換損失越低,系統能效越高。與硅相比,SiC器件的電導率更大、開關頻率更快,從而功耗更低,因為以熱量形式損失的能量更少。最終,SiC逆變器能效更高,從而體現為EV的里程更遠。

大電流功率模塊通常采用IGBT類型,將Si IGBT與Si快速恢復二極管 (FRD) 相結合,是汽車逆變器模塊的常用配置。然而,與現有的SiIGBT器件相比,SiC器件的工作溫度更高、開關速度更快。這些功能無疑使其成為是牽引逆變器的最佳選擇,因為牽引逆變器需要傳輸大量能量流入和流出電池。

原因如下:由于IGBT是開關元件,開關速度(導通時間、關斷時間)是影響能效(損耗)的關鍵參數之一。對于IGBT而言,可實現高擊穿電壓下的低電阻卻得以犧牲開關性能為代價;器件關斷期間存在“耗散時間”,而這會增加開關損耗。因此IGBT的能效相對較低。若逆變器模塊用MOSFET替代IGBT,則可以實現更高的能效,因為MOSFET的關斷時間更短、工作頻率更高。然而,Si MOSFET也存在問題,其“導通”電阻大于Si IGBT。

SiC MOSFET則充分利用了SiC的有利特性,芯片尺寸幾乎只有IGBT的一半,同時具備電源開關的四個理想特性:

高電壓

低導通電阻

開關速度快

低開關損耗(特別是關斷損耗)

此外,帶隙更寬意味著SiC器件一般工作溫度范圍為150℃至175℃,若封裝恰當即可達到200℃或更高。

對于SiC肖特基勢壘二極管 (SBD),在SiC SBD中會利用SiC半導體-金屬結形成肖特基勢壘。但與硅FRD不同,在電流和工作溫度范圍較寬的情況下,SiC SBD的優勢也不會發生顯著變化。另外SiC元器件的介電擊穿場也是硅器件的十倍。因此,目前額定電壓1200V的SiC產品正投入大規模生產,成本相應下降。此外,額定電壓1700V的產品正在開發中。

SiC二極管也沒有正向和反向恢復損耗,只是少量的電容充電損耗。研究表明,SiC SBD的開關損耗比Si快恢復二極管降低90%,后者的結溫會影響恢復電流和恢復時間。因此,與Si二極管相比,SiC二極管的品質因數 (FoM) (Qc x Vf) 相當低。FoM較低意味著功耗較低,因而電氣性能更出色。

碳化硅材料存在一些缺點。其中之一便是熱系數為正值,即溫度越高,正向電壓 (Vf) 越高。通過二極管的電流越大,正向電壓也就越大。二極管承受大電流時,這種傳導損耗會導致熱擊穿。

然而,結合SiC MOSFET與SBD使系統設計人員能夠提高能效,降低散熱器的尺寸和成本,提高開關頻率以減小磁性元件尺寸,從而降低最終設計成本,縮減尺寸和重量。相比Si基器件,使用SiC器件的EV逆變器可以小5倍、輕3倍,功耗降低50%。

例如,ROHM Semiconductor開發的BSM300D12P2E001半橋SiC功率模塊,將SiC MOSFET與SiC SBD集成封裝,最大限度地降低了先前由IGBT尾電流和FRD恢復損耗引起的開關損耗(圖2)。

與IGBT相比,ROHM Semiconductor的SiC基MOSFET損耗明顯降低了73%。該公司推出的MOSFET系列耐壓高達1700V,導通電阻范圍為45m?至1150m?,采用TO-247N、TO-3PFM、TO-268-L和TO-220封裝。

此外,ROHM推出的SiC肖特基勢壘二極管通過了AEC-Q101汽車級標準鑒定。該器件恢復時間短、開關速度快、溫度依賴性小、正向電壓低,可耐壓650V,電流范圍為6至20A。

SiC器件在EV應用中發揮的作用

作為首家主逆變器集成全SiC功率模塊的電動汽車制造商,特斯拉 (Tesla) 在特斯拉3型轎車中采用了這項技術。S型和X型等此前特斯拉車型,均采用TO-247封裝的IGBT。特斯拉與STMicroelectronics合作,將SiC功率模塊組裝在逆變器的散熱器上。與STMicroelectronics的SCT10N120一樣,這款MOSFET額定電壓為650V,采用銅基板進行散熱。

EV的充電設備在工廠已安裝就緒,稱為“車載充電器”(OBC)。通過家中或個人/公共充電站的插座,EV或插電式混合動力EV(PHEV) 的OBC即可利用交流電源為電池充電。OBC使用AC/DC轉換器將50/60Hz的交流電壓(100至240V)轉換為直流電壓,為高壓牽引電池充電(通常約為400V直流電)。此外,還可根據電池要求調整直流電平,提供電流隔離和AC/DC功率因數校正(PFC)(圖3)。

GaN憑借高能效廣受青睞

OBC的設計要求最大限度地提高能效和可靠性以確保快速充電,同時滿足EV制造商對空間和重量的限制要求。使用GaN技術的OBC設計可以簡化EV冷卻系統,縮短充電時間,降低功耗。在汽車市場份額方面,商用GaN功率器件較SiC器件略微遜色,而如今卻憑借其出色的性能而迅速搶灘。與SiC器件一樣,GaN器件的開關損耗更低、開關速度更快、功率密度更高,并且能夠縮減系統尺寸和重量,降低總成本。

例如,Transphorm的TP65H035WSQA通過了AEC-Q101汽車級標準鑒定。這款GaN FET在鑒定測試時的溫度高達175℃(圖4)。該器件采用標準TO-247封裝,導通電阻典型值為35m?。與其前代產品49m?的第II代TPH3205WSBQA一樣,該器件適用于插電式混合動力電動汽車和電池EV的AC/DC OBC、DC/DC轉換器和DC/AC逆變器系統,進而實現AC/DC圖騰柱無橋PFC設計。

雖然Si MOSFET的最大額定dV/dt典型值為50V/ns,但TP65H035WS GaN FET的切換dV/dt為100V/ns或更高,從而最大限度地降低開關損耗。在這種情況下,甚至連布局也會嚴重影響系統性能。布局時,推薦最大限度地簡化柵極驅動回路,縮短開關節點之間的印制線長度,以實用的最短返回走線將電源總線接地。電源接地平面的橫截面積要大,從而實現整個電路的接地電位均勻。布局時務必將電源地和IC(小信號)地分開,兩者僅在FET的源極引腳連接,以此避免任何可能的接地回路。

Infineon的AIDW20S65C5XKSA1是該公司第五代CoolSiC汽車肖特基二極管系列產品之一,同樣是為混合動力和電動汽車的OBC應用而開發,是該公司IGBT和CoolMOS產品系列的補充,可滿足650V級汽車應用的要求。

得益于全新的鈍化層概念,此產品成為市場上最耐用的汽車器件之一,具有耐濕性和耐腐蝕性。該器件基于110μm薄晶圓技術,因此在同類產品中FoM表現突出,這體現為更低的功耗,從而實現更出色的電氣性能。

與傳統的Si FRD相比,Infineon的CoolSiC汽車肖特基二極管在所有負載條件下均可將 OBC 能效提高一個百分點。

使用SiC和GaN器件

除了上述的精心布局外,SiC元器件的另一個潛在問題在于驅動要求與IGBT器件截然不同。雖然大多數晶體管的驅動通常使用對稱電源軌(如±5V),但SiC器件需要較小的負電壓以確保完全關斷,因此需要不對稱的電源軌(如-1V至-20V)。

此外,雖然SiC具有出色的散熱特性,與硅相比導熱特性亦出類拔萃,但是SiC元器件常使用為Si器件設計的封裝,例如芯片鍵合和引線鍵合。雖然這種封裝方法與SiC配合良好,但僅適用于低頻電路(數十千赫)。一旦應用于高頻電路,寄生電容和電感就會相應增大,從而阻礙基于SiC器件充分發揮全部潛力。

同樣,要充分利用GaN器件的優勢,封裝就必須具有極低的寄生電感和出色的熱性能。嵌入式芯片封裝(類似于多層印刷電路板)等全新封裝方法,以低成本實現了所需的性能,同時還消除了引線鍵合以避免器件自身的可靠性問題。

柵極驅動器這一關鍵元件主要用作控制器與功率器件之間的接口。對于采用新器件的電子設計人員而言,柵極驅動設計始終是個難題,因此了解SiC和GaN功率器件的驅動方式就顯得尤為重要。具體要求是:

供電電壓高,通過低傳導損耗實現高能效

驅動強度高,實現低開關損耗

快速短路保護

傳播延遲和變化較小,實現高能效和快速系統控制

dv/dt抗擾度高

部分早期的GaN器件需要特殊的驅動器來防止柵極過壓。目前市面上推出具有大Vg容差的新一代E-HEMT,只需改變柵極電壓,即可由許多標準MOSFET驅動器來驅動。GaN FET是橫向器件,因此所需的最佳驅動電壓相對較低。總而言之,GaN器件的柵極驅動要求與SiMOSFET和IGBT類似。具體要求包括:

柵極電荷較低 - 驅動損耗較低,上升和下降時間較短

柵極電壓較低

負電壓以提高柵極驅動的穩健性

使用柵極電阻以控制壓擺率

其優勢在于,許多SiC和GaN解決方案供應商都在封裝內添加了其他電子元件,因此可以直接替代當前的設計。

總結

為了滿足逆變器和車載充電器等EV系統的能效和功率密度要求,汽車電力電子設計人員現在可以使用更先進的WBG半導體,如SiC和GaN。與傳統硅器件相比,WBG半導體的損耗更低、開關頻率更快、工作溫度更高、擊穿電壓更高,并且在惡劣環境中更堅固耐用。

GaN和SiC可在更高的溫度下工作,預期使用壽命卻與Si器件無異;或是在同等溫度下工作,使用壽命卻更長。這為設計工程師提供了不同的設計方案,具體取決于應用要求。

此外,使用WBG材料讓設計人員能夠從多種策略中選擇適合設計目標的方案:使用相同的開關頻率,提高輸出功率;使用相同的開關頻率,降低系統的散熱要求和總成本;或者提高開關頻率,但保持相同的開關功耗。

責任編輯:haq

-

電動汽車

+關注

關注

156文章

12123瀏覽量

231620 -

SiC

+關注

關注

29文章

2841瀏覽量

62726

原文標題:SiC和GaN功率器件為何能夠在電子界唱主角?原因在此

文章出處:【微信號:得捷電子DigiKey,微信公眾號:得捷電子DigiKey】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何選擇適合的pcb板材料

為什么WBG材料是5G系統未來發展的關鍵?

WBG材料讓設計人員選擇適合設計目標的方案

WBG材料讓設計人員選擇適合設計目標的方案

評論