一、MES建設(shè) 勢在必行

深圳市比亞迪電子部品件有限公司(以下簡稱“比亞迪部品件”)成立于2005年,公司主要業(yè)務(wù)范圍包括LCD、觸摸屏、FPC柔性線路板、SMT表面貼裝、攝像頭模組等。產(chǎn)品廣泛應(yīng)用于通訊設(shè)備、移動電話、消費電子、家用電器、辦公設(shè)備、數(shù)碼產(chǎn)品、汽車電子、工業(yè)控制、儀器儀表、智能穿戴、安防等諸多領(lǐng)域。

作為電子裝配行業(yè)的典型代表,面對不斷壓縮的利潤空間和來自華為等重要客戶日益嚴(yán)苛的品質(zhì)要求,比亞迪部品件深刻認(rèn)識到需要通過信息化的建設(shè),來進一步提高生產(chǎn)效率、提升產(chǎn)品質(zhì)量,打造企業(yè)的核心競爭力。

2017年9月,北京機械工業(yè)自動化研究所有限公司(以下簡稱“北自所”)聯(lián)合比亞迪部品件,在國家智能制造新模式應(yīng)用項目資金支持下,面向攝像頭模組制造工廠,大力推進MES系統(tǒng)建設(shè),揭開車間生產(chǎn)信息管理的“黑箱”,助力企業(yè)提升制造管理能力,為企業(yè)智能制造轉(zhuǎn)型升級、打造信息化環(huán)境下的核心競爭能力奠定基礎(chǔ)。

二、剖析需求明確目標(biāo)

(一) 基于產(chǎn)品特性 梳理MES需求

攝像頭模組的生產(chǎn)屬于典型的大批量制造生產(chǎn),電子產(chǎn)品更新迭代快,生命周期短,產(chǎn)品工藝相對固定,通常以客戶需求為第一驅(qū)動,交期變更較為頻繁,對產(chǎn)品質(zhì)量追溯要求較高。基于產(chǎn)品特性,綜合企業(yè)現(xiàn)狀,北自所將比亞迪部品件對MES系統(tǒng)的需求進行梳理,具體如下:

1、生產(chǎn)排程管理需求

比亞迪部品件攝像頭工廠以流水線形式組織生產(chǎn),不同品種產(chǎn)品同時生產(chǎn)。受到客戶需求變動影響,需支持動態(tài)的生產(chǎn)排程管理,能夠依照在制情況滾動編制產(chǎn)線計劃,以最大限度滿足交期。

2、制程管理透明化需求

車間同時生產(chǎn)不同品種的產(chǎn)品,各個產(chǎn)品的裝配工藝、質(zhì)量要求、檢測流程均存在差異。需要通過系統(tǒng)管理,規(guī)范現(xiàn)場操作,實時監(jiān)控車間物料、人員、工藝、裝備的運轉(zhuǎn)情況,對產(chǎn)品投料上線、生產(chǎn)加工、完工下線、包裝等各個環(huán)節(jié)進行控制和記錄,從而提升作業(yè)效率,保證產(chǎn)品品質(zhì)。

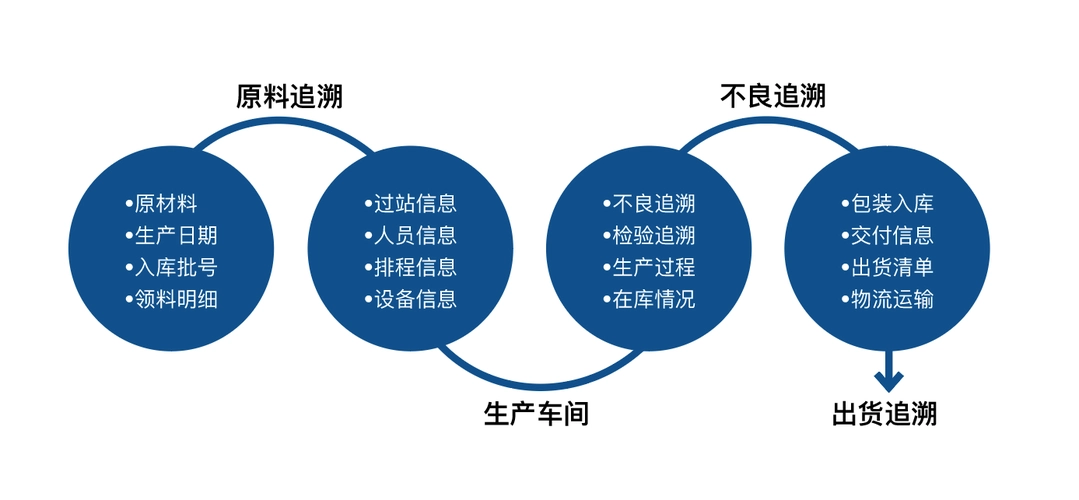

3、產(chǎn)品質(zhì)量追溯需求

終端主機廠發(fā)現(xiàn)質(zhì)量異常時,需要及時獲取各個裝配部件的質(zhì)量信息,確認(rèn)溯源的范圍,以便于及時召回,減少損失。這就要求電子裝配企業(yè)應(yīng)用MES系統(tǒng),對產(chǎn)品建立批次/單件追溯檔案,記錄好相關(guān)生產(chǎn)過程。

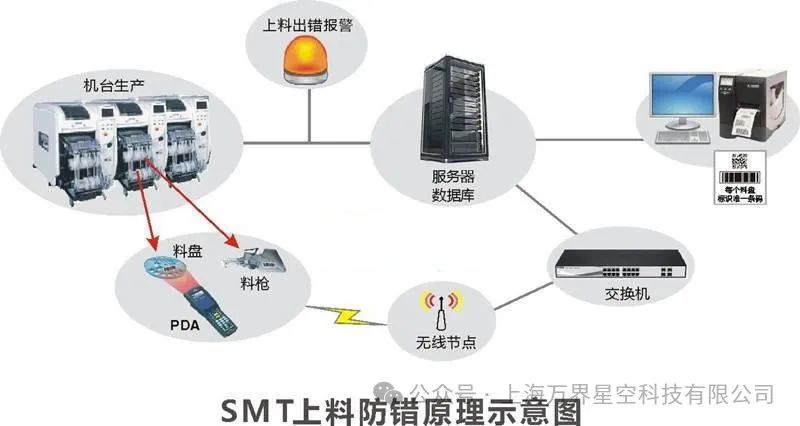

4、數(shù)據(jù)采集需求

產(chǎn)品生產(chǎn)加工實時性高,測試數(shù)據(jù)累積量大。應(yīng)通過條碼、與設(shè)備集成等方式,自動和手工采集各類生產(chǎn)數(shù)據(jù),對生產(chǎn)過程中的物料進行追蹤,對檢測的結(jié)果進行記錄,為后續(xù)的追溯和分析打好基礎(chǔ)。

5、數(shù)據(jù)統(tǒng)計與報表管理需求

根據(jù)采集到的生產(chǎn)車間數(shù)據(jù),自動生成報表,如進度報表、質(zhì)量報表、設(shè)備運行穩(wěn)定性報表;采用圖表的形式根據(jù)獲取的生產(chǎn)進度數(shù)據(jù)、質(zhì)量數(shù)據(jù)、設(shè)備運行狀態(tài)數(shù)據(jù)等進行圖表展示,使用戶直觀地了解生產(chǎn)過程信息。

6、系統(tǒng)集成需求

一方面,需要實現(xiàn)MES與ERP、PLM、WMS等信息化系統(tǒng)的集成,另一方面,需要提升與智能裝配裝備、智能檢測裝備等硬件設(shè)備的集成,減少人工操作帶來的失誤,提升作業(yè)效率。

(二) MES系統(tǒng)建設(shè)目標(biāo)

1、通過MES系統(tǒng)實施,建立生產(chǎn)管理信息平臺使企業(yè)現(xiàn)場控制層與管理層之間信息互通;

2、提高各生產(chǎn)部門的協(xié)同辦公能力,提升工作效率,降低成本;

3、優(yōu)化現(xiàn)有車間計劃的排程方式,提高生產(chǎn)計劃與車間實際能力的一致性,提升過程控制能力;

4、提高生產(chǎn)數(shù)據(jù)收集的準(zhǔn)確性和及時性,迅速掌握生產(chǎn)實情,提升生產(chǎn)防錯能力和管理人員的應(yīng)變能力;

5、為產(chǎn)品的質(zhì)量檢驗和產(chǎn)品追溯提供高效操作途徑和規(guī)范的管理支持。

三、實施MES 疏通生產(chǎn)

為實現(xiàn)預(yù)期目標(biāo),本著“總體規(guī)劃、分步實施、效益驅(qū)動、重點突破”的原則,將項目實施劃分為功能建設(shè)、系統(tǒng)集成和統(tǒng)計分析三個階段。

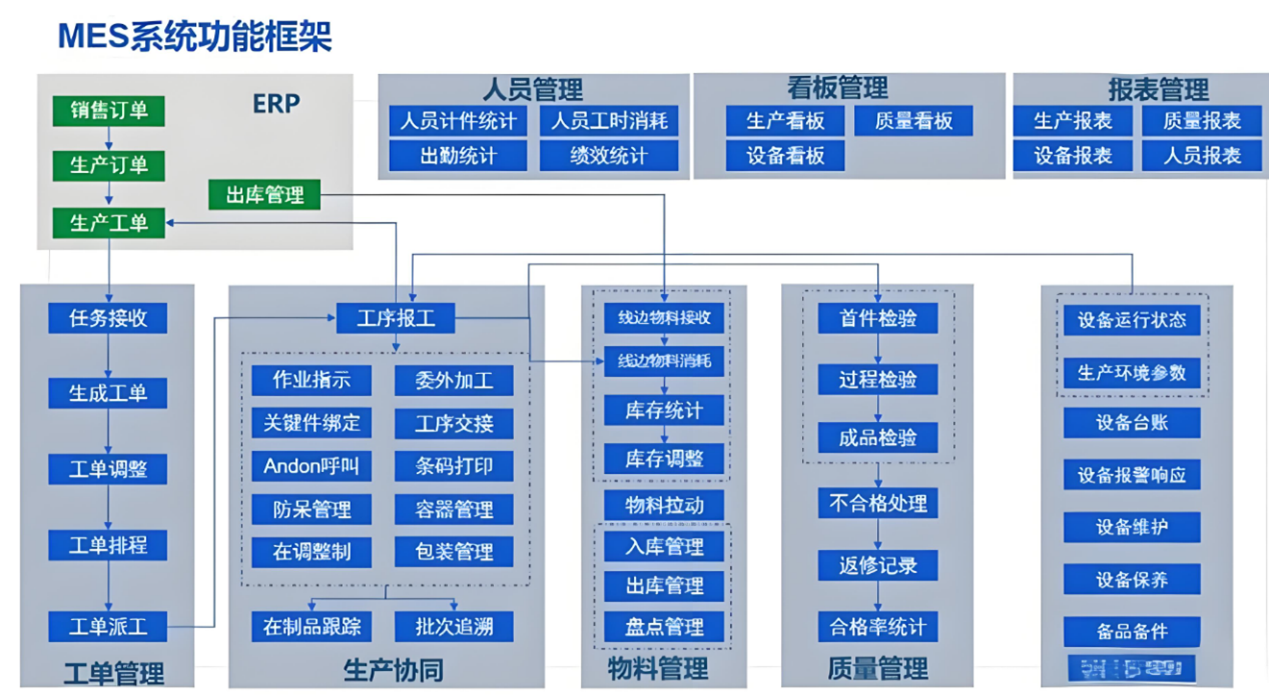

(一)功能建設(shè)

主要實現(xiàn)生產(chǎn)建模、物料管理、現(xiàn)場作業(yè)管理、質(zhì)量管理與追溯、預(yù)警報警管理等基礎(chǔ)模塊建設(shè)。

1、生產(chǎn)建模

為了滿足MES系統(tǒng)的運行需要,北自所協(xié)助企業(yè)對制造BOM進行重新梳理,進一步構(gòu)建車間的數(shù)字化生產(chǎn)模型。生產(chǎn)模型涵蓋物料屬性、生產(chǎn)工位、加工路徑、加工方法、加工資源、定額工時、質(zhì)量標(biāo)準(zhǔn)、相關(guān)約束(如最小批量)等。

圖1 生產(chǎn)模型創(chuàng)建

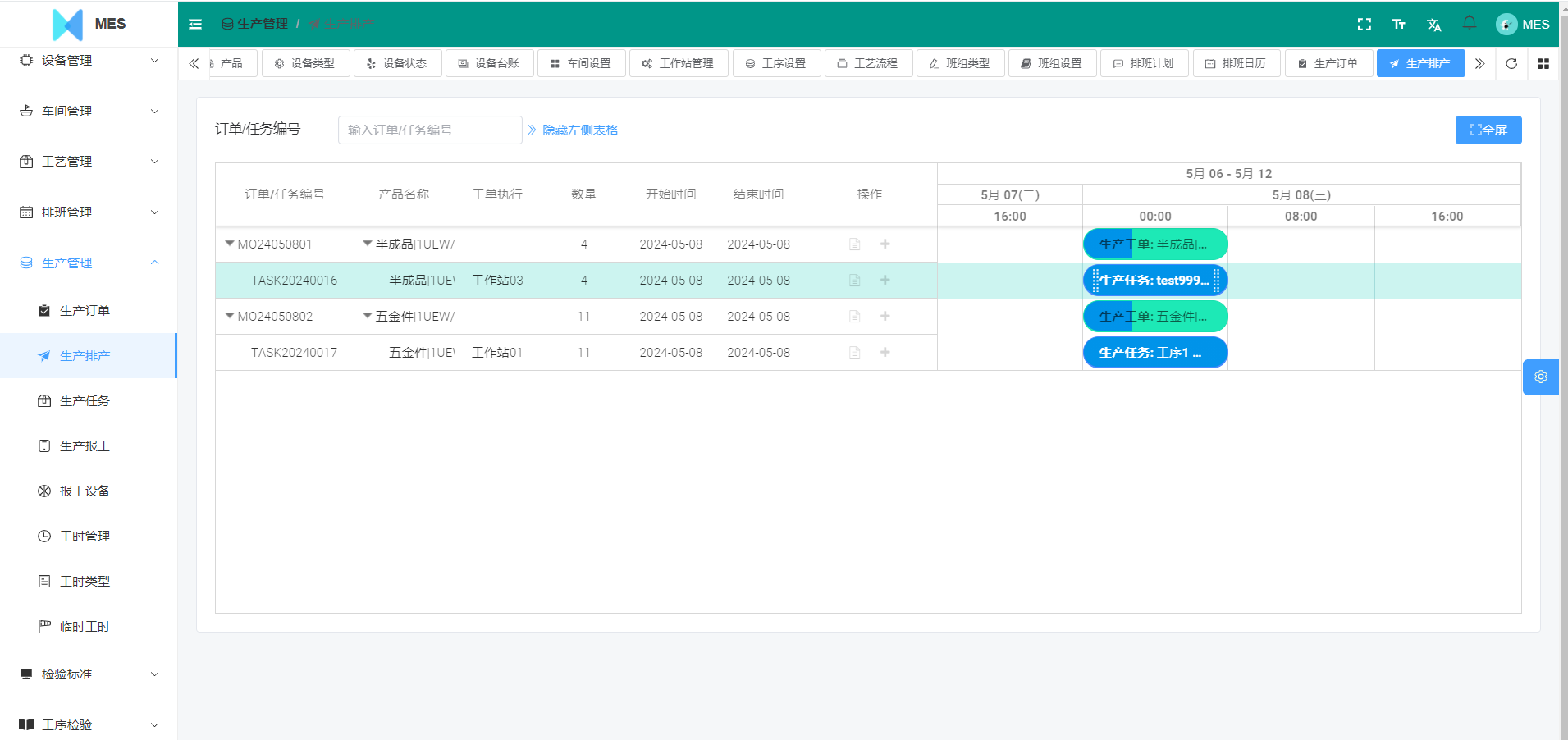

2、生產(chǎn)排程與調(diào)度管理

針對電子裝配行業(yè)產(chǎn)品節(jié)拍快、交期短、插單頻繁的特點,規(guī)劃了車間-產(chǎn)線聯(lián)動的動態(tài)排程方式,以交期為導(dǎo)向,考慮在制和產(chǎn)能,實現(xiàn)有限能力排產(chǎn)。同時,結(jié)合交期的變化,支持計劃的滾動編制及對計劃臨時進行調(diào)整。

在生產(chǎn)線計劃基礎(chǔ)上,編制與之配套的物料配送計劃,保證物料的及時供應(yīng)。

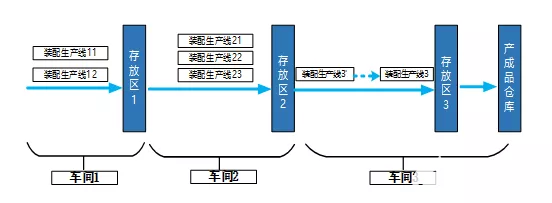

圖2 車間-產(chǎn)線計劃編制示意圖

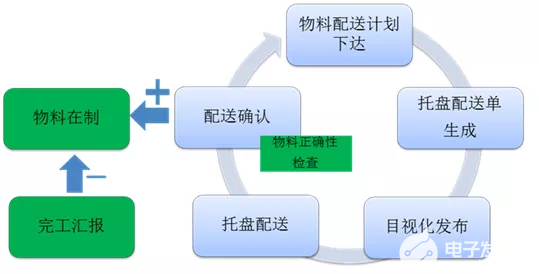

3、車間物料在制管理

應(yīng)用托盤,實現(xiàn)物料配送的標(biāo)準(zhǔn)化管理,并通過掃碼操作完成分揀確認(rèn)、交接、投料等操作的記錄和準(zhǔn)確性控制。建立物料在制和產(chǎn)品在制賬,以便實時查看原料的投入、消耗以及產(chǎn)品產(chǎn)出情況,保證物流和信息流的同步。

圖3 在制管理功能示意圖

4、現(xiàn)場作業(yè)監(jiān)控

主要包含如下幾個方面:用戶登錄、生產(chǎn)流轉(zhuǎn)過程管理、投料管理、文檔管理、完工匯報、現(xiàn)場品質(zhì)控制、生產(chǎn)時效性管理、條碼應(yīng)用、托盤管理及異常報警預(yù)警管理。

(1)用戶登錄:系統(tǒng)應(yīng)支持刷卡登錄和用戶名密碼登錄兩種模式,進入系統(tǒng)操作平臺;

(2)生產(chǎn)流轉(zhuǎn)過程管理:依照預(yù)先設(shè)定的格式,產(chǎn)生作業(yè)流轉(zhuǎn)卡,通過流轉(zhuǎn)卡條碼進行批次跟蹤,記錄生產(chǎn)過程,管控產(chǎn)品過站;

(3)投料管理:對投料進行校驗管理,實時把控物料消耗。對特定保質(zhì)期的物料,提供叫料功能;

(4)文檔管理:在工位機或其他操作頁面上,可以鏈接查看生產(chǎn)所需圖文檔;

(5)完工匯報:記錄完工信息,對跳站進行管控,并提供多維度的生產(chǎn)進度報表;

(6)現(xiàn)場品質(zhì)控制:記錄檢測結(jié)果,防止不良品混入,并設(shè)置一次校驗合格率,出現(xiàn)品質(zhì)異常時,能夠及時報警;

(7)生產(chǎn)時效性管理:對錫膏、膠水、敏感元器件等原材料進行管控;對烘烤、固化等工序的加工時間進行管控;對前序和后序間的完工與上料間隔時間進行管控;

(8)條碼應(yīng)用:支持為工具工裝、產(chǎn)品、托盤、流程管控卡、包裝編碼,并依照條碼進行追蹤和記錄。

(9)托盤管理:對物料托盤和產(chǎn)品流轉(zhuǎn)托盤進行管理,記錄物料配送、接收和產(chǎn)品流轉(zhuǎn)信息;

(10)異常預(yù)警報警管理:系統(tǒng)根據(jù)采集到的生產(chǎn)數(shù)據(jù),在后臺進行數(shù)據(jù)計算和指標(biāo)核對。當(dāng)數(shù)據(jù)與設(shè)定目標(biāo)數(shù)據(jù)有差異時,通過電子看板提示操作工和生產(chǎn)管理人員注意生產(chǎn)異常,并及時處理,保障車間的正常生產(chǎn)。

應(yīng)用MES系統(tǒng)幫助品質(zhì)人員控制并完成產(chǎn)品的檢驗,形成產(chǎn)品單件檔案,記錄產(chǎn)品生產(chǎn)過程中各工序檢驗到產(chǎn)品最終檢驗、包裝的全部過程,發(fā)現(xiàn)品質(zhì)問題、分析故障原因、及時反饋問題,并采用必要的手段處理品質(zhì)問題,從而有效地控制產(chǎn)品品質(zhì),提高品質(zhì)管理水平。包括品質(zhì)基礎(chǔ)數(shù)據(jù)管理、品質(zhì)數(shù)據(jù)采集、控制及預(yù)警、品質(zhì)統(tǒng)計分析、追溯管理等。

6、設(shè)備管理

在系統(tǒng)中建立設(shè)備臺賬,并對設(shè)備的運行、報警、故障維修等進行記錄,形成設(shè)備履歷。管理設(shè)備點檢、設(shè)備維修保養(yǎng)工作,降低設(shè)備風(fēng)險。實施監(jiān)控設(shè)備運行狀態(tài),并通過電子看板讓車間管理人員、設(shè)備維護人員實時掌握設(shè)備的運行情況。

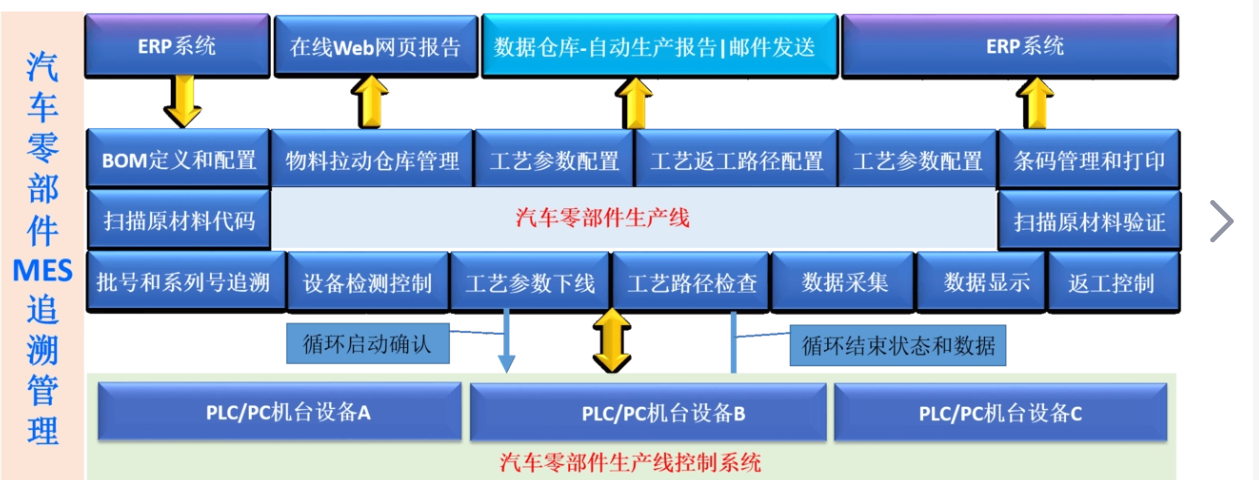

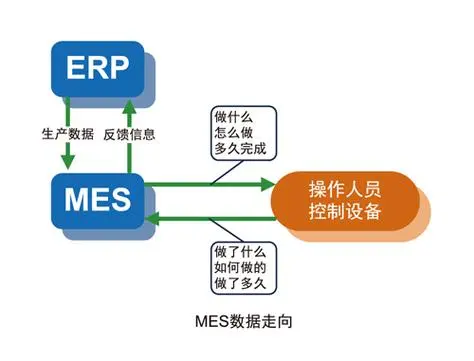

(二)系統(tǒng)集成

設(shè)計工藝人員在PLM系統(tǒng)將工藝路線、制造BOM等維護完畢后,傳遞給ERP系統(tǒng)。ERP系統(tǒng)連同物料數(shù)據(jù)一起,下傳給MES。當(dāng)有生產(chǎn)任務(wù)下達(dá)時,MES從ERP系統(tǒng)中獲取生產(chǎn)工單,并向ERP系統(tǒng)提出領(lǐng)料需求,進一步開展生產(chǎn),并對生產(chǎn)過程中的人、機、料、法、環(huán)進行全面記錄和控制。生產(chǎn)完工后,將完工信息反饋給ERP系統(tǒng),令工單管理形成閉環(huán)。

另一方面,應(yīng)用中間表、SCADA等技術(shù),項目實現(xiàn)了MES與智能裝配與檢測設(shè)備的互聯(lián)互通,實現(xiàn)防跳站控制以及測試過程的海量數(shù)據(jù)采集。減少人員操作,提升自動化集成水平,提高生產(chǎn)效率,提升產(chǎn)品一致性。

(三)統(tǒng)計分析

依托于MES系統(tǒng)運行積累的寶貴數(shù)據(jù),項目組連同比亞迪部品件IT團隊,將企業(yè)生產(chǎn)制造核心資源的數(shù)據(jù)進一步精細(xì)和豐富,通過看板和報表等方式進行了展現(xiàn)。

1、看板管理

車間現(xiàn)場管理的情況復(fù)雜、多變,因此為了能夠提高車間所有人員的業(yè)務(wù)協(xié)同能力,讓所有人員及時了解車間生產(chǎn)現(xiàn)狀,例如任務(wù)完成進度,領(lǐng)料情況,生產(chǎn)異常等。系統(tǒng)為各個部門所關(guān)注的看板需求提供統(tǒng)一定制管理平臺。依托于系統(tǒng)采集的數(shù)據(jù)源,進行定制化開發(fā)。

2、報表管理

依托于報表工具,實現(xiàn)電子裝配行業(yè)生產(chǎn)加工過程中記錄的多個數(shù)據(jù)源關(guān)聯(lián),集中各相關(guān)業(yè)務(wù)數(shù)據(jù)于一張報表,便于管理者實施掌握企業(yè)信息,及時進行業(yè)務(wù)管控和管理改善。項目形成了生產(chǎn)達(dá)成率、工站良率、WIP等多張管理報表,體現(xiàn)工業(yè)互聯(lián)、大數(shù)據(jù)的價值。

四、MES系統(tǒng)建設(shè)成效

在北自所項目組與比亞迪部品件項目團隊的共同努力下,實現(xiàn)了項目預(yù)期目標(biāo),在成本控制、良率改善等方面均有提升,具體指標(biāo)如下:

1、企業(yè)生產(chǎn)效率提高37.5%。通過MES系統(tǒng)提高計劃排產(chǎn)的有效性,降低了生產(chǎn)準(zhǔn)備周期,并通過與自動化設(shè)備的集成,大大提升生產(chǎn)效率,將原有生產(chǎn)線節(jié)拍400PCS/H提升至550PCS/H。

2、產(chǎn)品不良率降低76%。系統(tǒng)的應(yīng)用確保了生產(chǎn)過程中的工藝參數(shù)實時掌控,做到提前預(yù)防,及時報警,減少人工干預(yù),大幅減少了各個工藝階段產(chǎn)生的不良品數(shù)量,不良率由30%降低到7.2%。

3、企業(yè)運營成本降低26.9%。MES實施之后,每班次減少人員15人,人日成本由占總成本的7.3%降低到了5.2%;耗材成本由占總成本的7.2%降低到了5.6%,能源消耗費成本由占總成本的1.1%降低到了0.6%。

五、總結(jié)

在北自所項目組與比亞迪部品件項目團隊通力合作下,MES項目順利完成建設(shè),幫助企業(yè)實現(xiàn)了車間生產(chǎn)流程實時數(shù)據(jù)采集與可視化、車間管理和控制的透明化,為企業(yè)提升制造管理能力、優(yōu)化企業(yè)綜合實力提供助力,為企業(yè)智能制造轉(zhuǎn)型升級、打造信息化環(huán)境下的核心競爭能力奠定基礎(chǔ)。MES項目的成功實施,讓比亞迪部品件通過信息化、智能化建設(shè)深刻體會到了切實增長的經(jīng)濟效益,這充分的體現(xiàn)了北自所秉承的“提供增值服務(wù),提升客戶效益”的服務(wù)理念。此外,MES系統(tǒng)的實施應(yīng)用保證了比亞迪部品件的生產(chǎn)能力和信息化水平始終處于行業(yè)領(lǐng)先地位,贏得了華為等高端客戶的認(rèn)可。

審核編輯:符乾江

-

比亞迪

+關(guān)注

關(guān)注

19文章

2301瀏覽量

54139 -

MES

+關(guān)注

關(guān)注

5文章

908瀏覽量

29788

發(fā)布評論請先 登錄

相關(guān)推薦

在生產(chǎn)中實施MES的步驟

MES系統(tǒng)如何提高生產(chǎn)效率

MES系統(tǒng) 源碼 ——MES生產(chǎn)計劃管理模塊

萬界星空科技汽車零部件行業(yè)MES介紹

液壓件工廠的MES解決方案:智能生產(chǎn),高效未來

東莞mes系統(tǒng):提高生產(chǎn)效率的利器

MES管理系統(tǒng)的生產(chǎn)模塊與ERP有何差異

汽車零部件MES系統(tǒng)功能

MES系統(tǒng)怎么解決車間生產(chǎn)調(diào)度難的問題?

MES系統(tǒng)對生產(chǎn)追溯的好處

深圳MES系統(tǒng)如何提高生產(chǎn)效率

如何利用MES系統(tǒng)進行生產(chǎn)防錯

MES系統(tǒng)中的生產(chǎn)防錯功能

MES生產(chǎn)執(zhí)行系統(tǒng)在生產(chǎn)車間的主要作用

RS10/MES助比亞迪部品件破除生產(chǎn)黑箱

RS10/MES助比亞迪部品件破除生產(chǎn)黑箱

評論