引言

半導體制造工業中的濕法清洗/蝕刻工藝用于通過使用高純化學品清洗或蝕刻來去除晶片上的顆粒或缺陷。擴散、光和化學氣相沉積(CVD)、剝離、蝕刻、聚合物處理、清潔和旋轉擦洗之前有預清潔作為濕法清潔/蝕刻工藝。清洗工藝在半導體晶片工藝的主要技術之前或之后進行。晶片上的顆粒和缺陷是在超大規模集成電路制造過程中產生的。控制硅片上的顆粒和缺陷是提高封裝成品率的主要目標。隨著更小的電路圖案間距和更高的大規模集成電路密度,已經研究了顆粒和微污染對晶片的影響,以提高封裝產量。濕法清洗/蝕刻工藝的濕法站配置有晶片裝載器/卸載器、化學槽、溢流沖洗槽和干燥器。

介紹

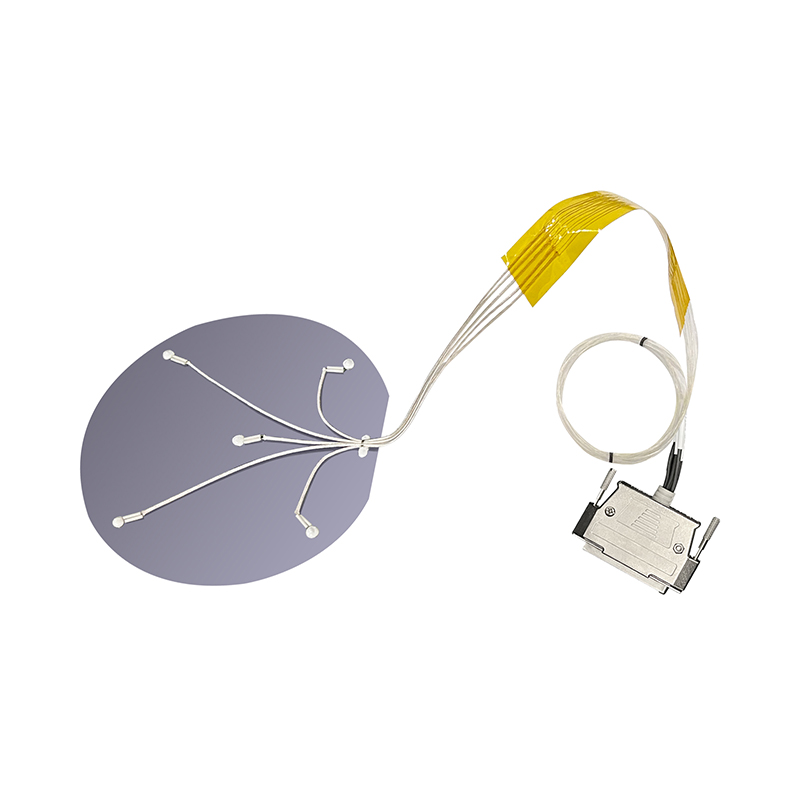

本文介紹了我們華林科納開發了多化學品供應系統,并將其應用于濕式站,該系統采用多化學品同浴工藝。多化學品供應系統有兩個化學品瓶、氣動系統、兩個供應泵、電容傳感器、化學分析儀和可編程邏輯控制器(PLC)單元。為了控制兩種化學品的濃度,供給泵控制邏輯使用可編程邏輯控制器編程。

實驗

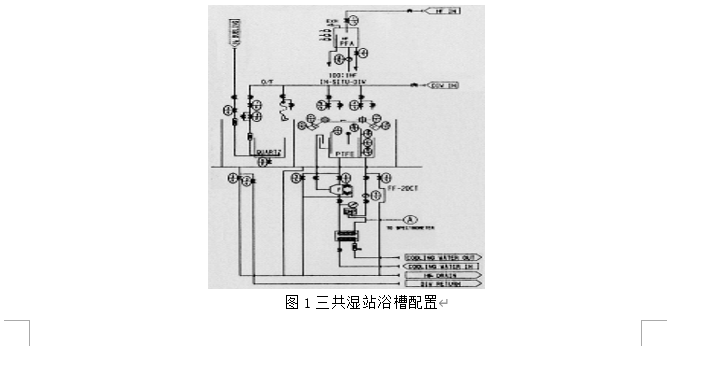

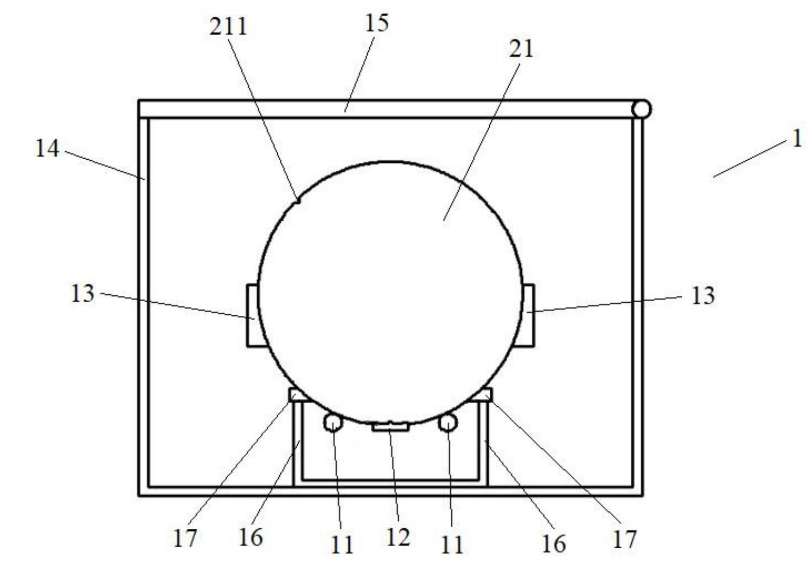

圖1顯示了在三京濕法站中使用的一種槽配置,其中100:1稀釋氫氟酸(DHF)化學品和去離子水(去離子水)被供應到槽中。DHF化學用于預擴散清洗、預氧化物剝離和氧化物蝕刻。浴槽由聚四氟乙烯材料制成,過濾器用于過濾化學品顆粒。浴槽溫度由在線加熱器控制。在這種槽結構中,只有一種化學物質用于清洗過程。

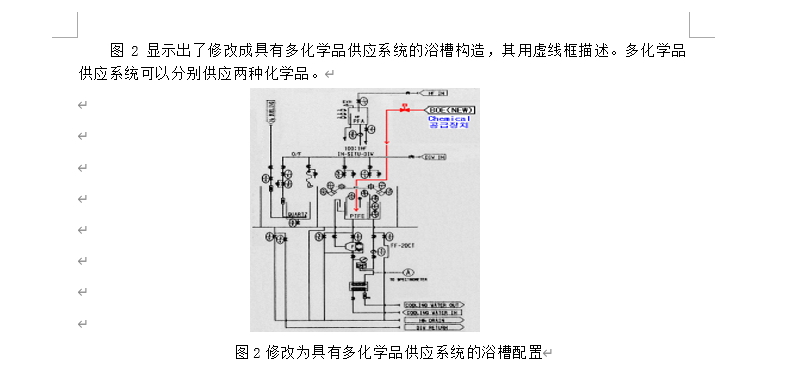

根據晶片尺寸的增加,需要在一個浴中使用多種化學品的濕法清洗工藝。針對三共濕系統一浴濕洗工藝,開發了一套多化學品供應系統。通過電源開關操作信號,檢查化學品供應系統。通過化學物質供應開始信號,供應泵被操作以向化學浴供應化學物質。化學物質的供應是通過流量計和化學分析儀的反饋信號來完成的。使用給定的工具構建了遵循操作程序的可編程邏輯控制器梯形圖。使用簡單的方案來檢測濃度和控制供給泵。

化學品供應可以分別用一種化學品或多種化學品進行。在這項研究中,使用了兩種化學物質。

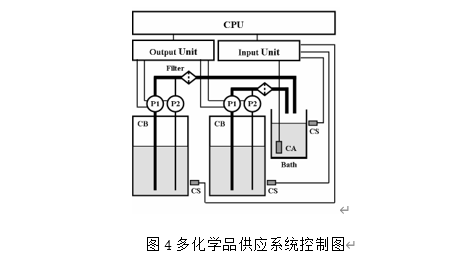

多化學品供應系統的控制圖,如圖4所示,其中主要部件由中央處理器、輸入單元和輸出單元組成:中央處理器、8位(C200H-RT202/歐姆龍)、

輸入裝置:化學分析儀(Ace-II/Kurabo)作為反饋傳感器,電容傳感器(E2K-x4 me1/歐姆龍)作為限位開關,開關作為輸入單元。

輸出裝置:作為化學品供應商的隔膜泵(FF10H/Iwaki)和尖峰泵(PZ-10/日本支柱),作為空氣控制器的電磁閥(P5136M6/CKD),以及作為報警指示器的燈被用作輸出裝置。

在圖4中,化學物質的供應是用隔膜泵和刺針泵進行的,用于快速(通過隔膜泵)和精確(通過刺針泵)泵送。供應的化學品量由配置在化學槽外部的極限傳感器測量。化學浴中的化學濃度由化學分析儀測量和反饋。在這個化學供應系統中,兩個化學瓶被用作化學源。

結果和討論

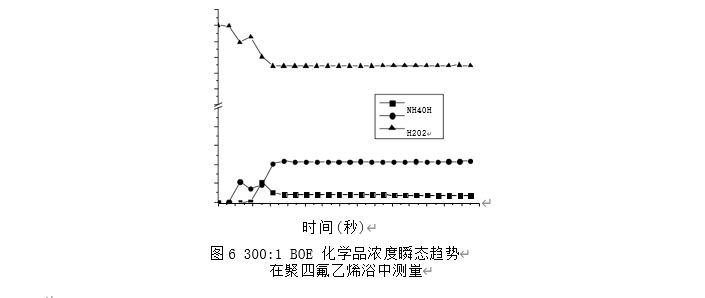

多化學品供應系統的性能在濕法站中使用SC-1化學品通過石英浴進行評估,該化學品包括:NH4OH + H2O2 + DIW = 1:4:20(體積比)NH4OH + H2O2 + DIW = 1:5:113(重量比)

在25℃±5℃時,(1)其中,NH4OH為29%溶液,H2O2為30%溶液,DIW為去離子水。

圖6顯示了作為化學品供應時間的函數的SC-1化學品的濃度瞬態趨勢。從圖6中,NH4OH和H2O2在10分鐘內沉降,濃度偏差分別為1.33重量%和0.23重量%。在使用SC-1化學品的鍍液中,化學品的供應按DIW、NH4OH和H2O2的順序進行。濃度偏差取決于化學分析儀的分辨率和峰值泵流量。測量數據足以滿足鍍液濃度控制值的要求規格,建議小于10分鐘,濃度偏差為5wt%。

總結

開發的多化學品供應系統被應用于使用多種化學品(如SC-1)的單浴清潔工藝的濕式站。在浴槽中測量每種化學品的濃度,以驗證多化學品供應系統。濃度控制范圍在NH4OH中測量為1.33重量%,在H2O2中測量為0.23重量%。開發的多化學品供應系統可移動,可作為固定濕式站的獨立模塊使用。通過簡單地修改可編程控制器,所提出的多化學品供應系統可以很容易地擴展到包含許多化學品。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27292瀏覽量

218104 -

晶圓

+關注

關注

52文章

4890瀏覽量

127934 -

配置

+關注

關注

1文章

188瀏覽量

18375

發布評論請先 登錄

相關推薦

去除晶圓表面顆粒的原因及方法

信越化學推出12英寸GaN晶圓,加速半導體技術創新

羅姆集團旗下的SiCrystal與意法半導體擴大SiC晶圓供應合同

羅姆集團旗下的SiCrystal與意法半導體擴大SiC晶圓供應合同

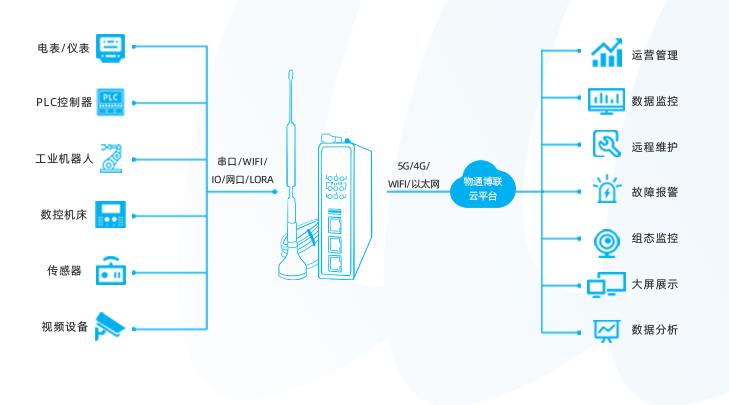

工業物聯網網關接入危險化學品安全生產風險監測預警系統

危險化學品安全生產風險監測預警系統物聯網解決方案

提升濕電子化學品需求,未來中國大陸產能占全球超三分之一

半導體晶圓清洗站多化學品供應系統的討論

半導體晶圓清洗站多化學品供應系統的討論

評論