摘要

本文提出了一種用于實現貫穿芯片互連的包含溝槽和空腔的微機械晶片的減薄方法。通過研磨和拋光成功地使晶圓變薄,直至達到之前通過深度反應離子蝕刻蝕刻的空腔。研究了腐蝕結構損壞的可能原因。研究了空腔中顆粒的捕獲,并制定了清潔程序來解決這一問題。到目前為止所取得的結果允許進一步加工薄晶圓,通過電鍍銅形成晶圓互連。通過替代清潔程序,可進一步改善減薄表面的質量。

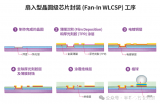

介紹

高密度三維(3D)集成是通過將2D集成電路擴展到垂直方向來實現的。因此,它可以在體積減小的情況下提高密度,并大大縮短互連時間,從而顯著提高高速、低功耗的性能。通過芯片互連是實現高密度三維集成、RF(射頻)MEMS(微機電系統)結構和微傳感器封裝的重要方面。減薄晶片是實現高密度、密集互連的重要步驟。具體而言,使用微機械結構(如深溝槽、通孔或空腔)細化晶圓,以獲得定義明確且可控的通孔,是一個具有挑戰性的步驟。

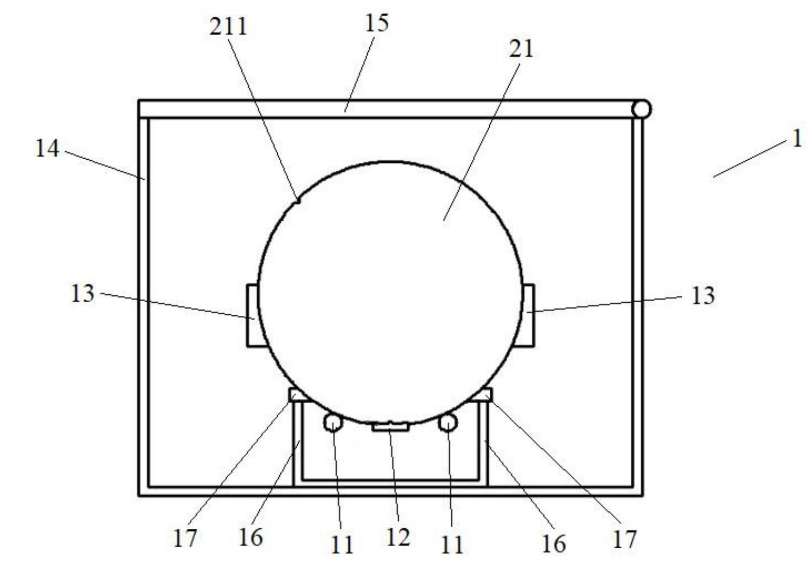

本文研究了微機械結構硅片的機械減薄。其目的是構建完整的三維結構,包括芯片互連。在對正面的通孔溝槽進行深度干法蝕刻后,通過研磨和化學機械拋光從背面進行晶圓減薄。晶圓變薄后,采用電鍍銅形成貫穿芯片互連。還研究了減薄過程中空腔結構的行為。

結果和討論

硅的深度干法蝕刻的最大深度在很大程度上取決于等離子體的配置和功率以及對掩模層的蝕刻選擇性、掩模層厚度和開口。晶圓手柄是晶圓減薄的一個重要方面,尤其是當晶圓減薄至100μm或更小時。晶圓的機械強度降低,難以處理。為了克服這一問題,采用了一種支撐或手柄,將晶片粘合或粘合到待減薄的晶片上。硅晶片或玻璃晶片都可以用作支撐晶片。但是,應考慮粘接過程中出現的熱問題。為了避免上述問題,必須考慮熱膨脹的兼容性。我們已經成功地將通過蠟連接到另一個硅片或薄玻璃片的硅片減薄至30μm。另一種方法,已經給出了成功的結果,并且不會受到上述熱問題的影響,就是將水粘合到平板玻璃基板上。

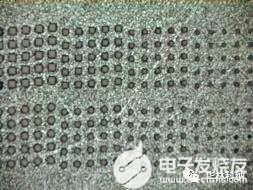

當研磨到達孔或溝槽時,孔或溝槽區域可作為磨粒的捕集中心。顆粒的另一個來源也來自研磨過程中的硅本身和破碎結構的小塊。此外,化學機械拋光過程還產生非常小(例如:0.3μm)且始終帶電的顆粒。因此,必須解決研磨和拋光后去除此類顆粒的問題。我們已經測試了各種清潔程序。一種常用的方法是超聲波攪拌,然后進行RCA清洗。

圖2:ICP下深度反應離子蝕刻后溝槽和孔洞的橫截面。

圖3:冷卻循環期間硅/玻璃(上部)和玻璃基板(下部)的表面平整度

圖8:研磨和化學機械拋光后晶圓背面的光學顯微照片

結論

總之,我們通過研磨和拋光到30-80μm,研究了微機械晶片的減薄過程。對不同長寬比和形狀的深蝕結構進行了測試。該結構可在該過程中存活至臨界最終厚度,該厚度取決于幾何因素以及研磨和拋光參數。討論了深孔和溝槽區域可能出現的厚度變化,并對邊緣損傷進行了分析。仍然需要對清潔程序進行進一步研究,以避免在孔或溝槽中捕獲顆粒。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27290瀏覽量

218086 -

晶圓

+關注

關注

52文章

4890瀏覽量

127931

發布評論請先 登錄

相關推薦

改善晶圓出刀TTV異常的加工方法有哪些?

用于高密度晶圓互連的微加工晶圓減薄方法

用于高密度晶圓互連的微加工晶圓減薄方法

評論