引言

硅在歷史上一直是電子產品的主要材料,而光電子領域的工作幾乎完全依賴于GaAs和磷化銦等ⅲ-ⅴ族化合物材料。這種材料系統二分法的主要原因是硅的間接帶隙結構使其發光不切實際。然而,在多孔硅中觀察到的室溫可見光致發光1 (PL)已經證明了用于光電應用的實用、高效硅基發射器的潛力。

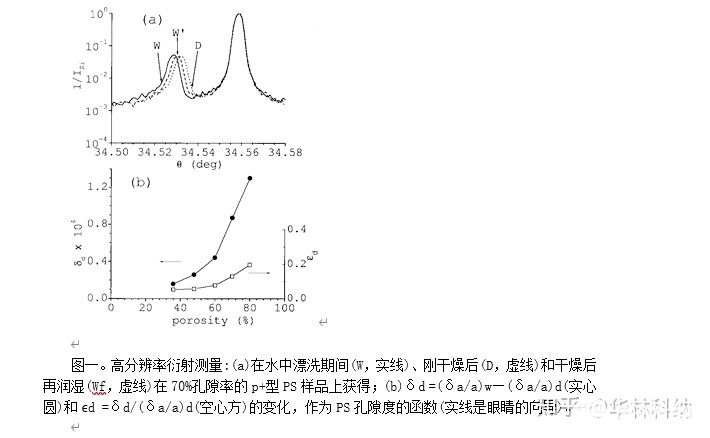

多孔硅層已經由(100)取向的n型硅片制備。用掃描電鏡、紅外光譜和熒光光譜表征了多孔硅的形態和光學性質。研究了陽極氧化溶液中不同蝕刻時間對多孔硅結構和光學性能的影響。觀察到孔徑隨著蝕刻時間增加,并在20分鐘內達到最大,然后減小。光致發光光譜峰值向高能側移動,這支持了多孔硅中的量子限制效應。紅外光譜表明,在聚苯乙烯層表面觀察到硅氫峰,這些化學物質也提高了聚苯乙烯的光致發光。

實驗

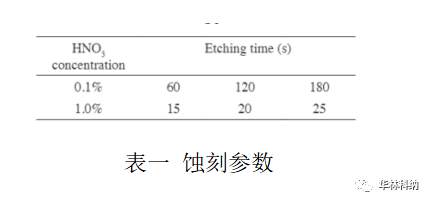

多孔硅樣品由電阻率為50ω·cm的n型硅片(100)取向制備。通過保持HF∶乙醇的比例和電流密度分別恒定在1∶2和30 mA/cm2,并改變蝕刻時間來制備樣品,在陽極化過程中,用300瓦的鹵素燈照射晶片。陽極化后,在乙醇中漂洗多孔硅樣品。陽極氧化過程中使用的蝕刻時間對多孔硅的性能有很大影響。因此,需要改變蝕刻時間來研究其對PS特性的影響。我們使用光譜儀在200–800nm的發射范圍內記錄光致發光光譜,將激發波長固定在450 nm。樣品的傅里葉變換紅外(FTIR)光譜是在600–2400cm-1范圍內記錄的,分辨率為4 cm-1。使用電子顯微鏡進行掃描電子顯微鏡分析。

結果和討論

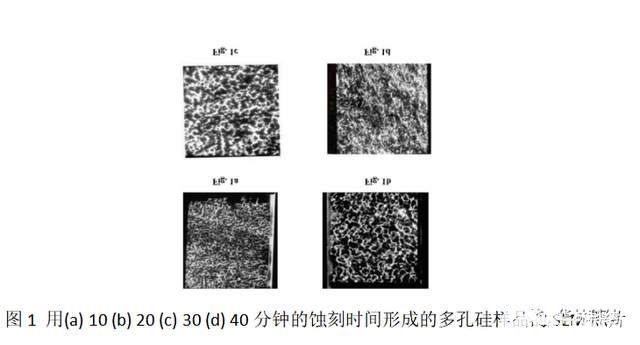

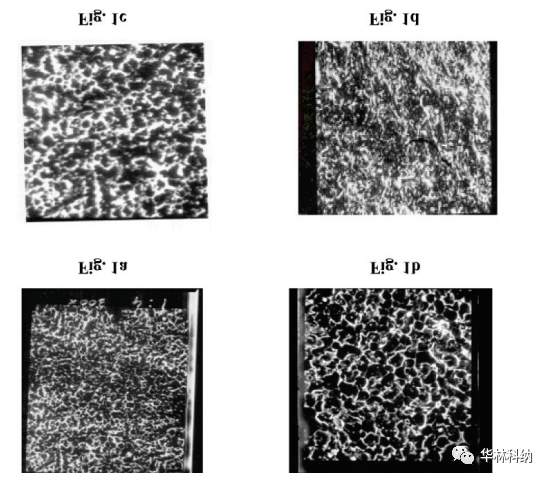

圖1a、b、c和d描繪了使用10、20、30和40分鐘的不同蝕刻時間形成的n型多孔硅的SEM圖像。從圖1a中的SEM圖片可以看出,當使用10分鐘的蝕刻時間時,形成了相當中等尺寸的孔;孔被硅壁的厚柱狀結構網絡包圍。當蝕刻時間增加到20分鐘時,從SEM圖像可以看出(圖1b)具有最大直徑的孔形成在蝕刻硅層的整個表面區域上。孔徑分布相對均勻,柱狀壁較薄。該圖清楚地表明了多孔硅層的海綿狀結構。具有這種特性的孔隙將表現出量子限制效應(QCE) 。

使用10、20、30和40分鐘的不同蝕刻時間形成的多孔硅顯示在圖2中。可以看出,對于所有使用的蝕刻時間,已經獲得了可見區域中的室溫PL。發現對于10分鐘和20分鐘的蝕刻時間,光致發光強度最大值分別出現在624納米和619納米,表明光致發光最大值隨著蝕刻時間有藍移。由圖可以得出結論,隨著聚苯乙烯孔隙率的增加,光致發光峰位置發生藍移。隨著孔徑的增加,光致發光峰位置向藍色一側移動。室溫熒光發射在可見光范圍內的有效性和隨聚苯乙烯孔隙率的藍移是多孔硅中量子限制效應(QCE)的有力證據。

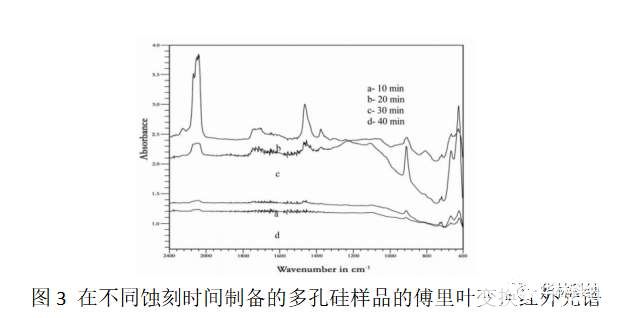

圖3表示使用10、20、30和40分鐘的不同蝕刻時間制備的n型多孔硅樣品的傅里葉變換紅外光譜。對于蝕刻時間變化情況,也獲得了與HF濃度變化和電流密度變化情況相同的帶。進一步從圖3可以看出,吸收峰強度隨著陽極氧化時間的增加而增加,并且在20分鐘的蝕刻時間內達到最大,然后在30分鐘的蝕刻時間內強度略微下降,然后在40分鐘的蝕刻時間內急劇下降。這意味著,吸收峰強度遵循與光致發光峰強度相似的趨勢(圖2和3),因此可以認為表面鈍化在決定多孔層的輻射效率方面也起著主要作用,表面鈍化的作用在決定PS層的輻射效率方面也非常重要。

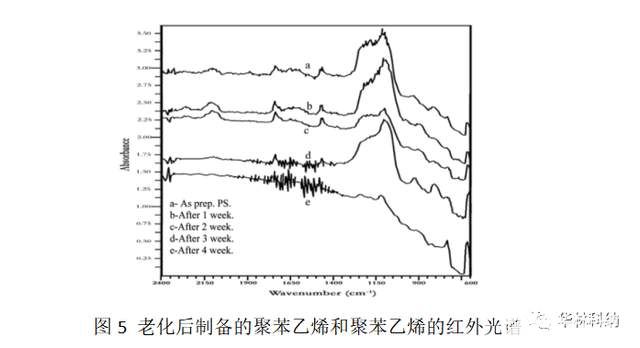

老化處理1、2、3和4周后的多孔硅樣品類型如圖4所示。制備的聚苯乙烯的光致發光強度也有所提高,從下面的FTIR圖5可以注意到,1105-1150 cm-1峰的強度隨著老化時間的增加而增加,表明多孔硅由于老化而被氧化,氧化程度隨著老化時間的增加而增加。這個在1105-1150 cm-1的峰,硅-氧-硅不對稱拉伸模式振動,取決于多孔硅的氧化程度。剩余的氧氣可能來自多孔硅孔隙中殘存的水。隨著老化時間的延長,Si-Hn帶的強度降低,這意味著PS表面的氫在老化過程中脫附。從圖5可以看出,硅的強度Hn帶隨著老化時間的增加而減少。因此,Si-Hn帶的吸收峰強度或多或少遵循與PL峰強度相同的趨勢(圖4和圖5)。因此,可以假設表面化學成分在決定多孔層的輻射效率方面也起著主要作用。

總結

掃描電鏡照片顯示,通過增加電解液中的蝕刻時間,孔的尺寸變寬,并在20分鐘時達到最大。光致發光光譜還表明,在20分鐘時,強度達到最大值,峰值向高能側移動,這支持了多孔硅中的量子限制效應。紅外光譜表明,在聚苯乙烯層表面觀察到硅氫峰,這些化學物質也提高了聚苯乙烯的光致發光。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27320瀏覽量

218315 -

刻蝕

+關注

關注

2文章

181瀏覽量

13095

發布評論請先 登錄

相關推薦

納米硅發光材料的前景如何?

N型場效應管FET是如何進行工作的?

多孔硅結構電鏡圖像的數字處理

空間矢量PWM逆變器死區效應分析與補償方法

高速電路傳輸線效應分析與處理

環境中二氧化硫監測的多孔硅光學傳感方法研究

光伏并網逆變器死區效應分析與死區的仿真實驗研究

氫氟酸溶液中多孔硅的形成

不同蝕刻時間對多孔硅結構和光學性能的影響

通過濕法化學刻蝕制備多孔氧化鋅薄膜

n型多孔硅刻蝕時間的效應分析

n型多孔硅刻蝕時間的效應分析

評論