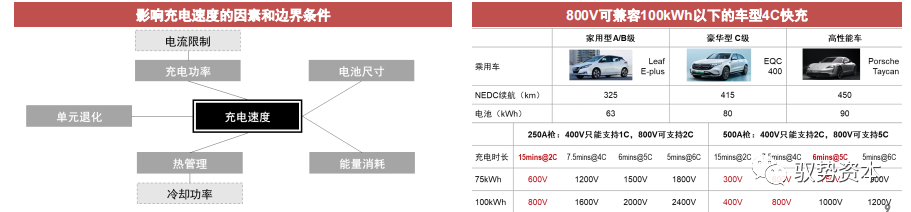

800V架構是全級別車型實現快充的主流選擇。對于電池端,快充實質上是提升各電芯所在支路的充電電流,而隨著單車帶電量超100kWh以上的車型持續推出,電芯數量增加,若仍繼續維持400V母線電壓規格,電芯并聯數量增加,導致母線電流增加,對銅線規格、熱管理帶來巨大挑戰。

因此需要改變電池包內電芯串并聯結構,減少并聯而增加串聯,方能在提升支路電流的同時維持母線電流在合理水平。由于串聯數量增加,母線端電壓將提升。而100kWh電池包實現4C快充所要求的母線電壓即為800V左右。為了兼容全級別車型快充功能,800V電氣架構成為實現快充的主流選擇。

整車:會戰高端化,800V車樁并舉。2019年豪車品牌保時捷推出全球首款800V車型Taycan 。2020年比亞迪漢采用了 800V架構,2021年上海車展發布的e平臺3.0亦搭載800V架構。隨后華為、吉利、廣汽、小鵬、嵐圖等Tier1和整車廠/品牌推出了車樁兩端的解決方案,以保障快充使用體驗。

未來兩年高端化是整車廠主戰場,軍備競賽開啟。補能時間是電動車面臨的核心短板之一,升級800V結構有利于實現快充,在短期內形成對中低端車型的差異化競爭力。長期看快充對于中低端車型亦是剛需,800V架構升級具備長期趨勢。

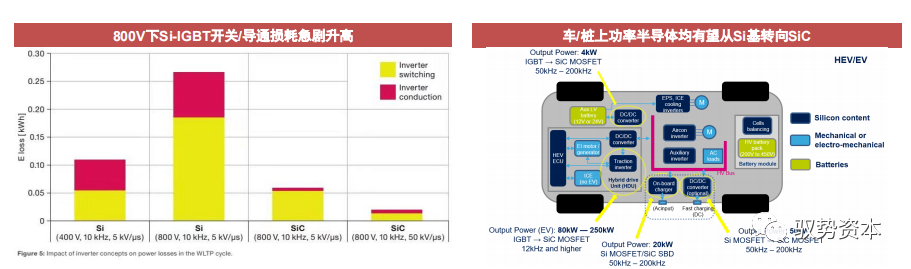

零部件與元器件:SiC和負極受益最大,其他部件平滑升級。從目前400V升級至800V ,變化最大的零部件和元器件主要是功率半導體和電池負極。其中SiC基功率半導體由于耐壓高、損耗低、開關頻率高等優異性能,預計將全面替代Si基功率半導體。

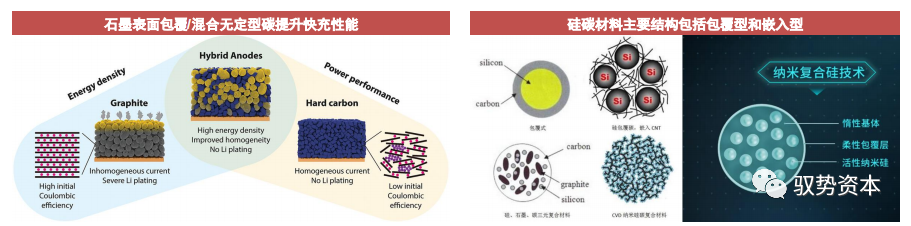

由于快充瓶頸在于負極,如要將目前的1C倍充電率提升至2C ,再提升至4C ,主流技術包括石墨包覆/摻雜硬 碳、硅碳負極。其余部件則需要重新選型,提升耐壓等級,但整體來看成本變化平滑。短期來看高壓方案比目前方案整車成本增加2%左右,長期看有望低于目前成本,為整車廠推廣建立了良好基礎。

動因:為什么是800V

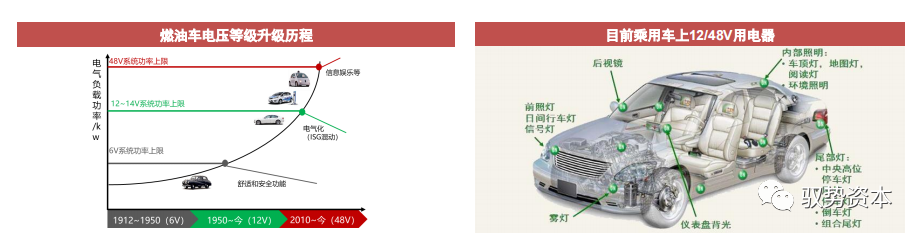

汽車電壓平臺演變

燃油車時代,6V-12V-48V:

1912年汽車開始裝蓄電池,電壓為6V。隨著汽車電器如車燈、照明、ISG等用電器件增加,用電功率需求增加,1950年升級為12V,并延續至今。

期間還出現過42V,主要由美國發起,因零部件升級電壓規格成本高而未能實現。2010年信息娛樂、混動等需求出現,由歐洲發起48V升級,與12V并存。

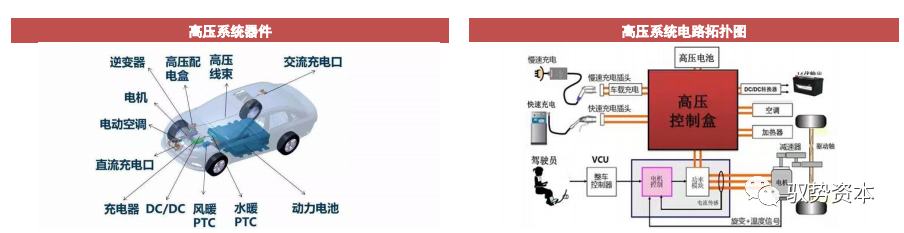

電動車時代,出現>400V高壓:

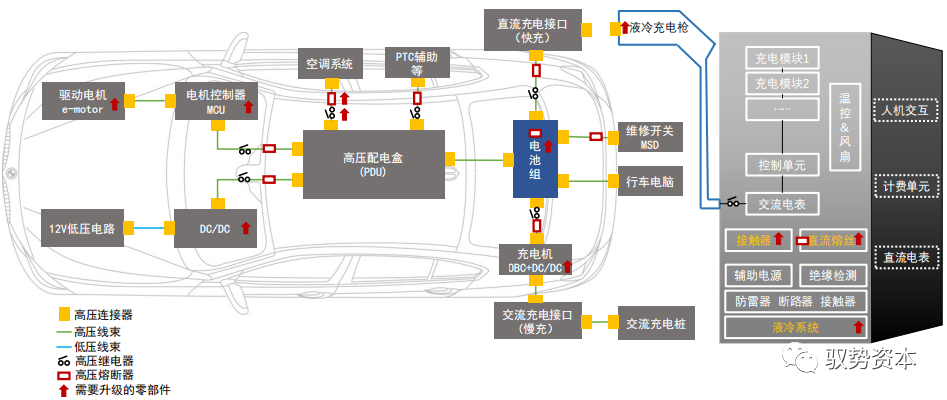

純電動汽車中由于成百上千個電池串并聯,整個電池包電壓超百伏,與燃油車上共有的12/48V用電器形成高、低壓兩套電氣系統。

純電動汽車高壓系統主要由動力電池、配電盒、OBC、DCDC、電驅、PTC、空調、充電口等構成。

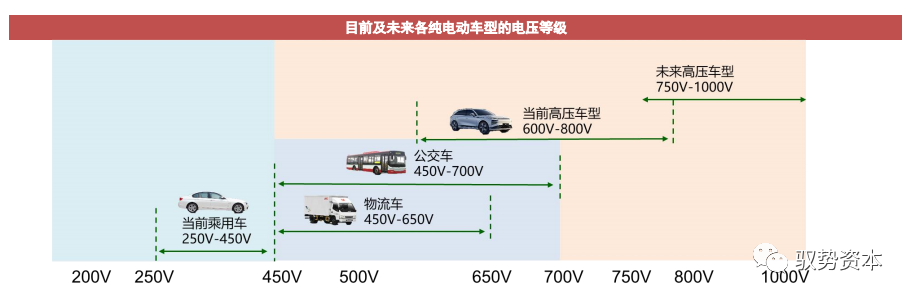

目前純電動乘用車由于帶電量不同,電壓等級在250-450V范疇,公交車/物流車由于帶電量高,電芯串聯之后電池包電壓范圍在450-700V。

未來乘用車有望升級至800V。

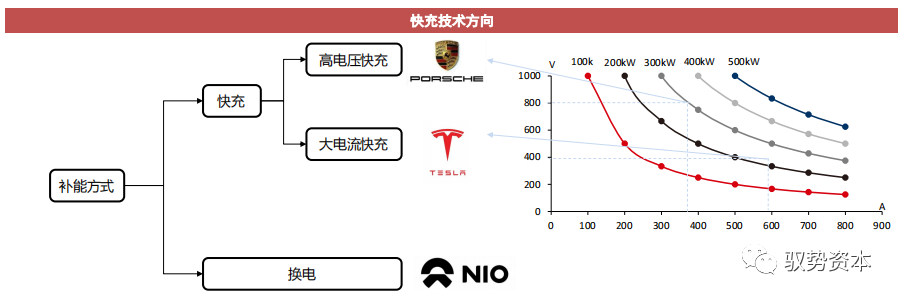

痛點:補能速度,兩種方案——換電和快充。

電動車在動力性能、智能化方面超越燃油車,續航里程也隨著電池能量密度提升、電耗降低而提升到400km以上水平。但整體仍面臨著補能焦慮的問題,燃油車加一次油時間為5分鐘,而目前快充至少要60分鐘。在高峰期充電排隊等候的時間亦進一步拉長。

解決補能速度的兩條路線包括換電和快充,換電目前還面臨盈利模式、標準統一等挑戰。

目前車企更多選擇快充路線,一方面快充與CTC趨勢一致,另一方面技術升級路徑清晰。

快充:兩種技術方向:根據P=UI,提升快充功率有2種方案。

提升U,代表是保時捷的800V方案,350A電流,實現300kW充電功率。

提升I,特斯拉超級快充方案,對熱管理有巨大挑戰,600A電流,實現250kW充電功率。

快充:為什么至少是800V?

為了向上兼容電池容量大的高端車。電池充電速度以電流倍率(C)衡量。實際應用中的限制條件是:

充電槍有最大充電電流限制;

不同EV有不同的電池容量,均要實現相當的快充時間。

做一個簡單的算術:假設忽略電池包內部電芯連接方式,容量75/100kWh的電池包,要求同樣要實現7.5min充滿(<4min30%-80%SOC),即4C的最高倍率,最大電流為500A充電槍下,根據容量=電流*電壓*充電時間,75/100kWh電池包母線電壓將達到600/800V。

因此,為了向上兼容電池容量大高端車快充性能,在設計之初就將整車電壓水平定在800V,電池包內部電芯亦以800V為標準設計串并聯拓撲,最后確定電芯容量。

例如,400V體系下,如果是三元電芯,需要400/3.6=112個串聯節點;若4個電芯并聯,則一共需要448個電芯。電池包容量是100kWh,則單個NCM電芯容量為62Ah,對應電芯連接方式是4并112串。800V體系下,若電芯規格不變,電芯連接方式則變為2并224串。

400V升級800V還有何益處?

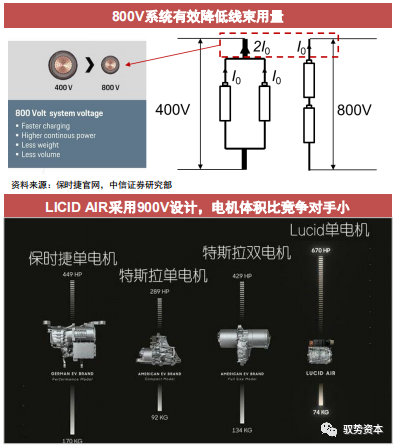

高壓線束規格下降,用量減少,降本減重,在電壓翻倍、充電功率增幅不翻倍的情形下,串聯增加,高壓線束電流變小。

SiC逆變器使得電源頻率增加,電機轉速增加,相同功率下轉矩減小,體積減小。電機電壓翻倍,相同功率下電流減半,因此銅線細(但匝數增加,因此用銅量未減小),電流密度小,轉矩變小。若需提升功率,額定電流僅需從400V電機額定電流的一半開始增加。

整車:會戰高端化,800V車樁并舉

第一階段:車端800V系統

開始應用

保時捷Taycan的TurboS引領800V浪潮,自主品牌、海外合資以及造車新勢力,紛紛跟進布局800V。

第二階段:800V車樁并舉,成為

品牌升級的標配

廣州車展各車企會戰高端化,消費者對電車接受度迎來清晰拐點,未來兩年料將是做品牌向上最好的階段。

高端車比短處,低端車比長處。各家高端化升級過程中堆配置,補能是各車企共同面臨的痛點,長期看快充料將成為標配。另外,快速補能對低端車亦是剛需,在換電路線發展速度比較慢的前提下,快充具備下沉潛力。

快充的完全體驗,需要車樁兩端同時配合。短期來看,800V快充樁普及速度有限,因此車企選擇在車樁兩端同時推廣800V(小鵬、嵐圖等),亦有例如華為的零部件供應商提供完整的快充解決方案。

800V高電壓平臺難在哪里?—

—技術+基礎設施共同推進

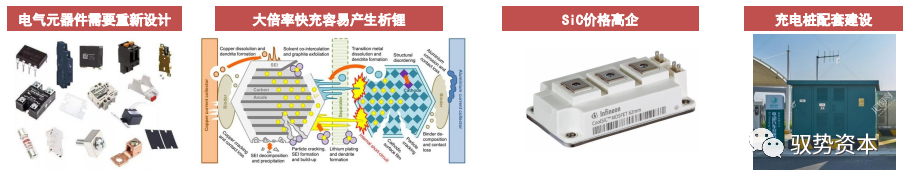

800V高電壓平臺面臨多個難點,包括相關元器件的重新開發,電池模組安全性的提升以及半導體器件路線的改變。

原有的大部分元器件都要重新開發、設計,從而來匹配高電壓平臺。這對車企和供應商提出了新的要求。

800V快充對現有電池構成挑戰,4C以上充電倍率以及電壓和電流的增大會極大的影響電池的穩定性。仍需在BMS和電池材料電導率上進一步改善。

半導體器件方面,在500V電壓平臺上常用的是IGBT,而在800V電壓平臺上SiC的性價比優于IGBT。

800V快充性能實現需要車樁兩端同時具備800V能力,同時還要電網配合增容。

零部件與元器件:SiC和負極受益最大,

其他部件平滑升級

400V->800V哪些零部件和元器件需要升級?

電控

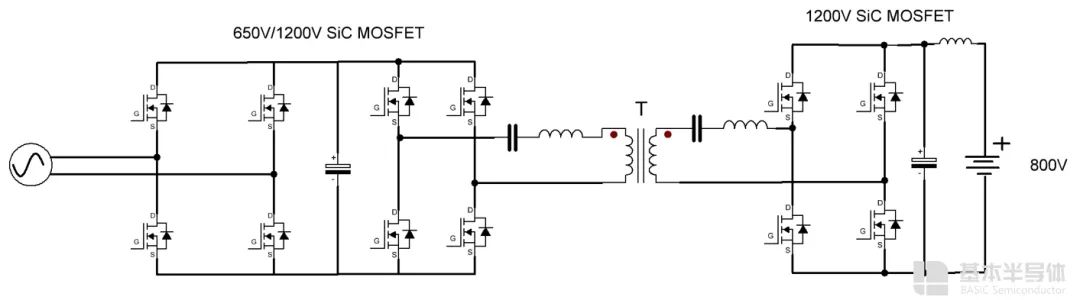

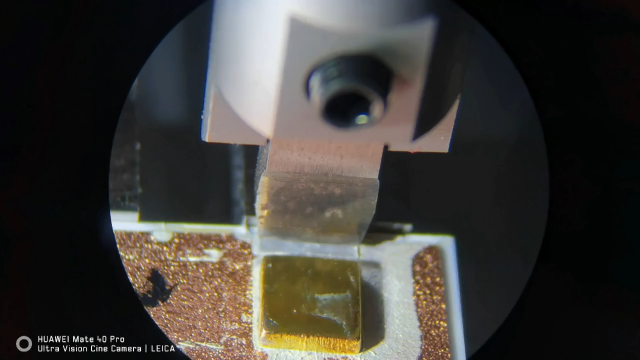

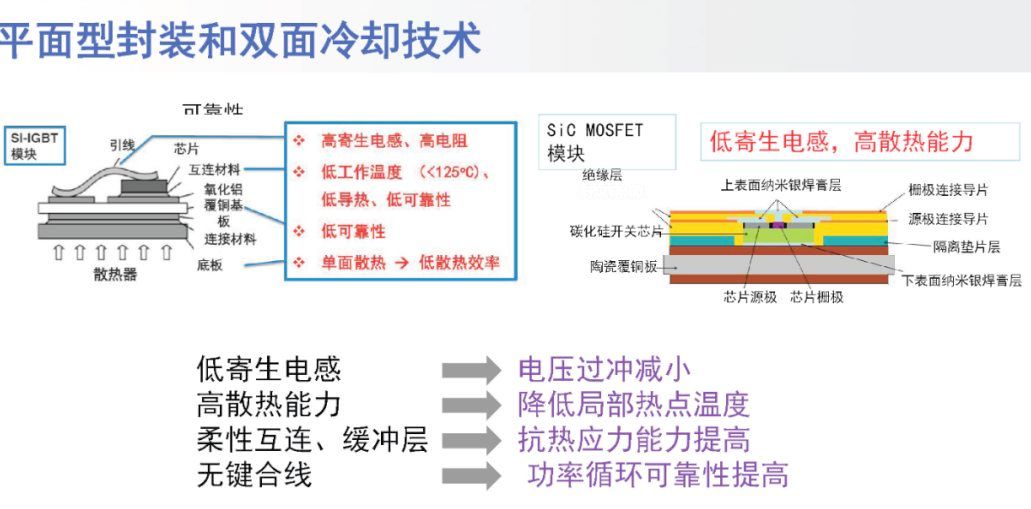

800V下SiC性能優異,替代Si基功率半導體趨勢明確:

SiC基功率半導體相比Si基具備更高耐壓等級和開關損耗,以Si-IGBT為例,450V下其耐壓為650V,若汽車電氣架構升級至800V,考慮開關電壓開關過載等因素,對應功率半導體耐壓等級需達1200V,而高電壓下Si-IGBT的開關/導通損耗急劇升高,面臨成本上升而能效下降的問題。

800V下SiC的耐壓、開關頻率、損耗表現優異,是800V趨勢下最大受益元器件。

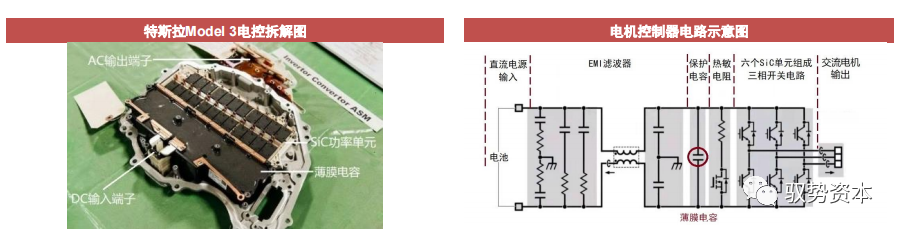

薄膜電容提升耐壓等級,短期內單車價值提升:

薄膜電容的作用是作為直流支撐電容器,從DC-link端吸收高脈沖電流,保護功率半導體。一般一個功率半導體配一個薄膜電容,新能源車上主要用于電機控制器、OBC上,若多電機車型,薄膜電容用量亦會隨之增加。另外,在直流快充樁上亦需要一個薄膜電容。

目前薄膜電容ASP為200元,800V趨勢下,薄膜電容的ASP需提升約20%。另外短期看,800V會在高端車率先應用,高端車一般采用多電驅配置,提升薄膜電容用量。

電池

負極快充性能要求提升。動力電池快充性能的掣肘在于負極:

一方面石墨材料的層狀結構,導致鋰離子只能從端面進入,導致離子傳輸路徑長;

另一方面石墨電極電位低,高倍率快充下石墨電極極化大,電位容易降到0V以下而析鋰。

解決方法主要有兩類:

石墨改性:表面包覆、混合無定型碳,無定型碳內部為高度無序的碳層結構,可以實現Li+的快速嵌入。

硅負極:理論容量高(4200mAh/g,遠大于碳材料的372mAh/g),適合快充的本征原因是嵌鋰電位高——析鋰風險小——可以容忍更大的充電電流。

電機

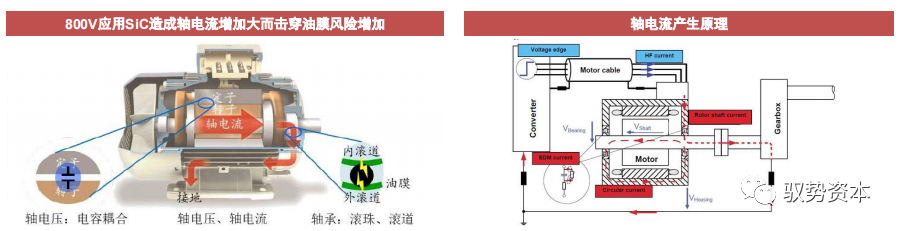

軸承防腐蝕、絕緣要求增加。軸電壓的產生:

電機控制器供電為變頻電源,含有高次諧波分量,逆變器、定子繞組、機殼形成回路,產生感應電壓,稱為共模電壓,在此回路上產生高頻電流。由于電磁感應原理,電機軸兩端形成感應電壓,成為軸電壓,一般來說無法避免。

轉子、電機軸、軸承形成閉合回路,軸承滾珠與滾道內表面為點接觸,若軸電壓過高,容易擊穿油膜后形成回路,軸電流出現導致軸承腐蝕;

800V的逆變器應用SiC,導致電壓變化頻率高,軸電流增大,軸承防腐蝕要求增加;

同時,由于電壓/開關頻率增加,800V電機內部的絕緣/EMC防護等級要求提升。

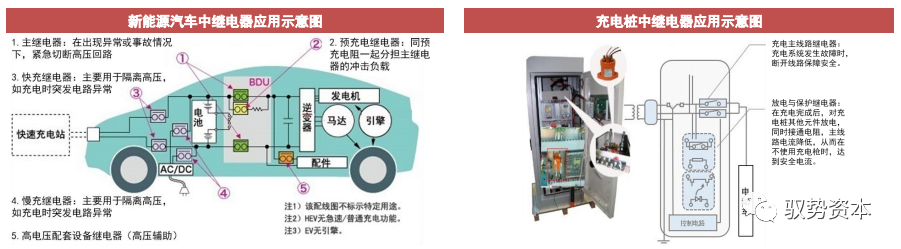

高壓直流繼電器:高性能要求驅動附加值,

單車價值量提升

需求具有高確定性,800V下產品性能要求提高,附加值提升:

高壓直流繼電器作為自動控制開關元件,起到高壓電路控制和安全保護作用,新能源車對高壓直流繼電器具有剛性需求;

800V平臺電壓電流更高、電弧更嚴重,對高壓直流繼電器耐壓等級、載流能力、滅弧、使用壽命等性能要求提高,產品需要在觸點材料、滅弧技術等多方面改進,附加值提高。

預計單車價值量將提高40%,乘用車配置數量以4-5個為主,充電樁多為2個:

目前A級車高壓繼電器單車價值量為800元左右,預計800V電壓平臺單車價值量將提升40%。數量配置取決于車型類別和電路設計,乘用車多采用主回路2只、快充回路1-2只、預充回路1只方案;

商用車功率更高,配置約4-8只;直流充電樁常規配2只。

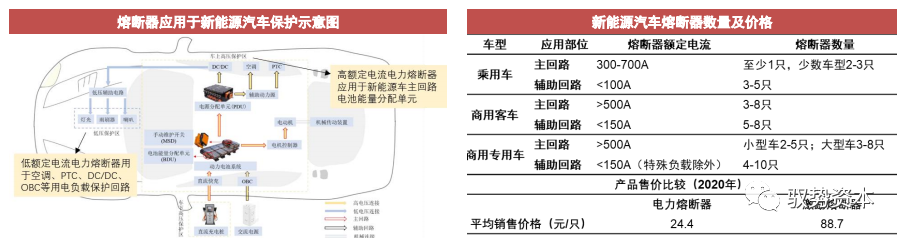

熔斷器:激勵熔斷器滲透率提高,

單車價值量提升

具備需求剛性,電路保護要求提高驅動激勵熔斷器、智能熔斷器等產品創新,價值提升:

熔斷器是電路過電流保護器件,800V要求熔斷器在絕緣、耐壓等級等方面進行改進調整;

新型激勵熔斷器通過接收控制信號激發保護動作,當前已逐步應用于新能源汽車,平均售價是傳統電力熔斷器3.6x;

智能熔斷器自動檢測回路信號觸發保護動作,尚處于開發應用前期。

預計單車價值量將提升約20%,激勵熔斷器滲透率提高:當前熔斷器單車價值量約200-250元,800V平臺下保守方案采用熱熔絲和激勵熔絲,激進方案只采用激勵熔絲,隨著激勵熔斷器市場滲透率的不斷提升,預計單車價值量將達到250-300元。

高壓連接器:電流減小降規格,

迎國產替代機遇

性能升級,優勢廠商優勢明顯:作為新能源車高壓電流回路的橋梁,升壓對連接器的可靠性、體積和電氣性能的要求增加,其在機械性能、電氣性能、環境性能三方面均將持續提升。

作為中高端產品,電動汽車高壓連接器有較高的技術與工藝壁壘。傳統燃油車的低壓連接器被海外供應商壟斷。電動車快速增長打開高壓連接器新增量,技術變化要求快速響應,整車平臺高壓化將進一步提高行業壁壘,國產供應商迎來國產替代機遇。

數量增加,單車價值量有望提升:目前單輛電動車配置15-20個高壓連接器,單價在100-250元之間,雙電機或大功率驅動電機車型需求量更多。從400V增至800V后,高壓連接器將重新選型,增加大功率快充接口及400V到800V的轉化接口,帶動高壓連接器單車價值量上升。

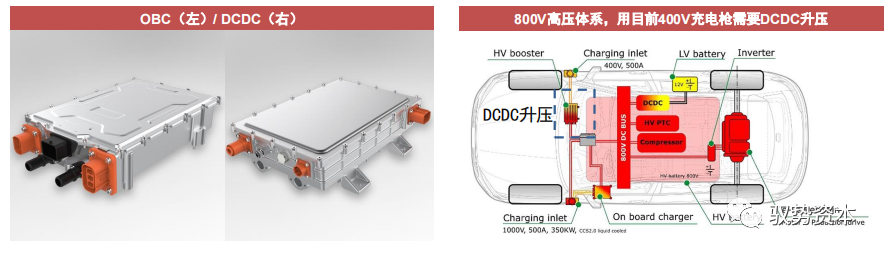

OBC/DCDC:主動元件升級,

短期內受益升壓增量

高電壓對功率器件提出更高要求,將驅動OBC/DCDC成本短期內攀升:

為滿足800v高電壓平臺在體積、輕量、耐壓、耐高溫等方面帶來的更為嚴苛的要求,OBC/DCDC等功率器件集成化趨勢明顯;

同時,預計SiC碳化硅將借助耐高壓、耐高溫、開關損耗低等優勢在功率器件領域進行廣泛應用,驅動單車OBC/DCDC價值量提高約10%-20%。

800v高壓平臺有望為OBC/DCDC帶來新增量:

高壓平臺使車載充電機升級需求增加,為高壓OBC提供增量;

同時,為能夠適配使用原有400v直流快充樁,搭載800v電壓平臺新車須配有額外DCDC轉換器進行升壓,進一步增加對DCDC的需求。

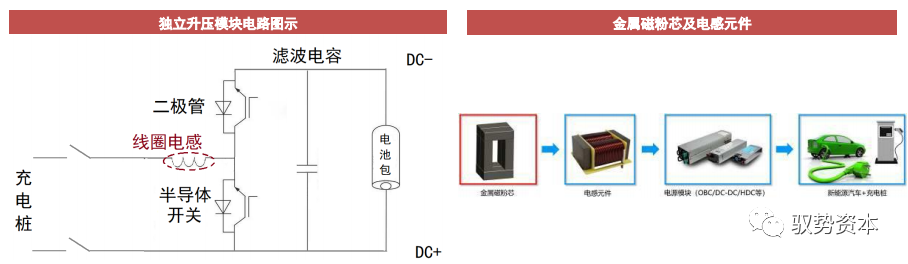

軟磁合金粉芯:升壓模塊

提升用量需求

電感元件主要材料是由金屬磁粉芯:

800V體系升級,中短期為了適配現存的400V充電樁,需加裝DCDC升壓模塊,獨立升壓模塊需要額外的電感。單車用量從原來0.5kg提升至約2.7kg;

插混車由于電池容量較小,電壓無法通過串聯做到400V,對升壓DCDC需求更大。一般而言,純電動/插混單車用量0.5/4kg。

充電樁:高壓快充比低壓大電流快充

節省約5%成本

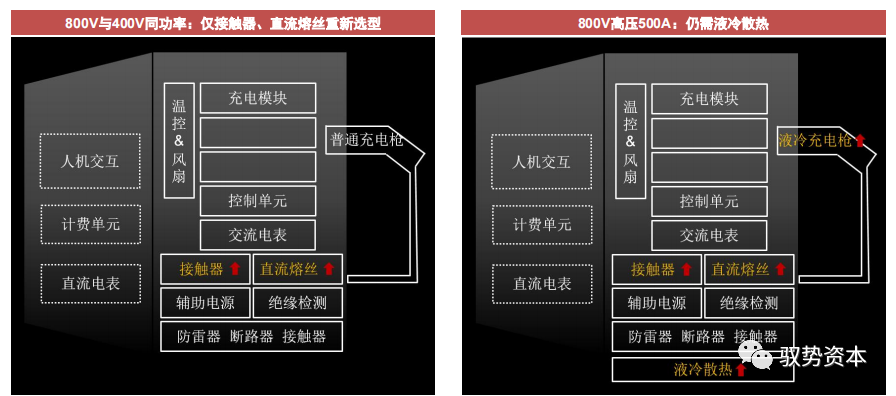

相同功率下,由于電流減小,電壓由400v到800v仍不需要液冷,未來500A則需要增配液冷系統。

400V-800V車端成本變動平滑,

利好整車廠推廣

車端成本來看,高壓架構比低壓架構成本+2%。

電池端由于負極快充性能提升、BMS復雜程度提升等因素,成本+5%;

從整車部件來看,高壓架構在熱管理、線纜輔料等部件成本變化小,優于低壓高電流架構。

審核編輯 :李倩

-

電動車

+關注

關注

73文章

3015瀏覽量

114257 -

元器件

+關注

關注

112文章

4725瀏覽量

92479 -

碳化硅

+關注

關注

25文章

2781瀏覽量

49112

原文標題:一文看懂車規級碳化硅模塊

文章出處:【微信號:電子工程世界,微信公眾號:電子工程世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅SiC在電動車中的應用

基本半導體碳化硅MOSFET通過AEC-Q101車規級認證

Wolfspeed推出創新碳化硅模塊

基本半導體碳化硅MOSFET通過車規級認證,為汽車電子注入新動力

使用碳化硅模塊的充電設備設計

碳化硅壓敏電阻 - 氧化鋅 MOV

一文了解SiC碳化硅MOSFET的應用及性能優勢

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

碳化硅特色工藝模塊簡介

一文看懂車規級碳化硅模塊

一文看懂車規級碳化硅模塊

評論