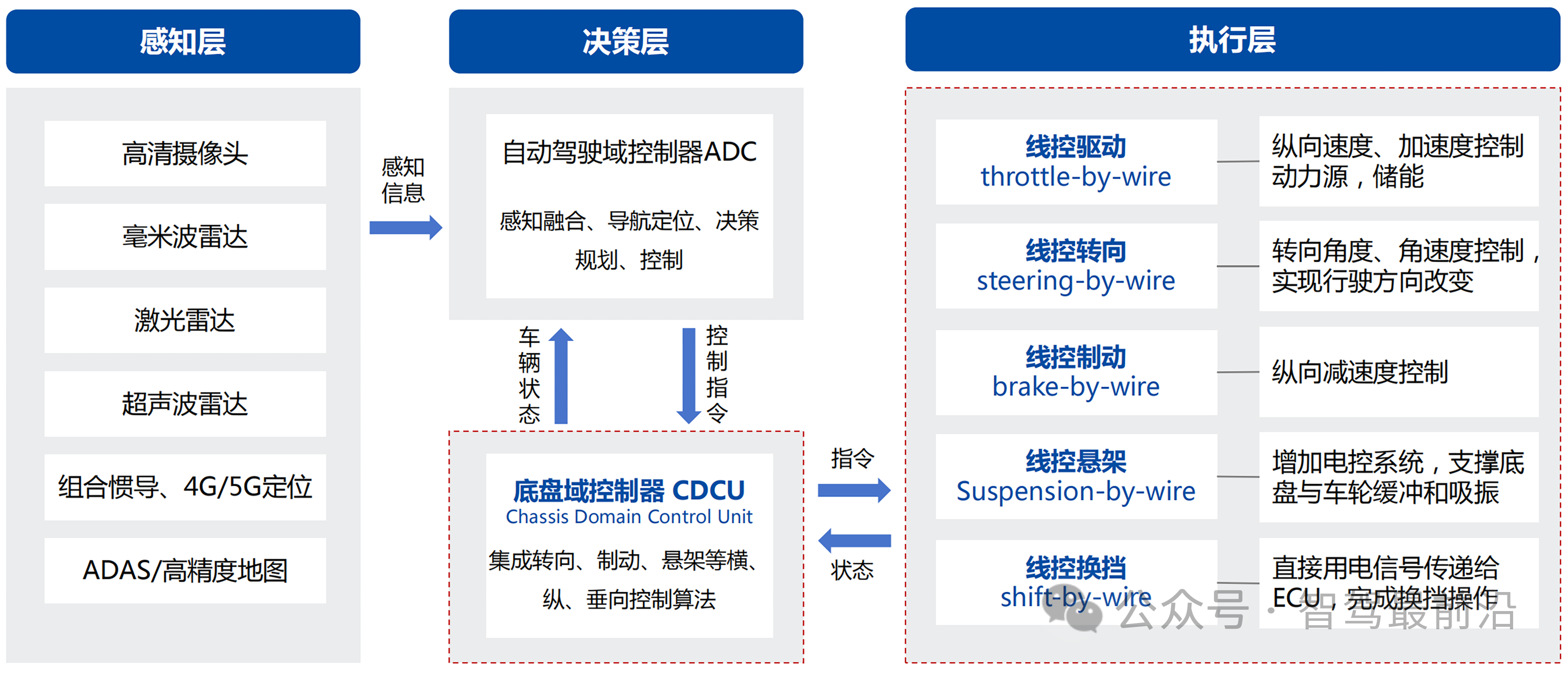

自動駕駛的線控底盤就是我們通常意義上的手和腳,用來做控制執行,是自動駕駛控制技術的核心硬件。

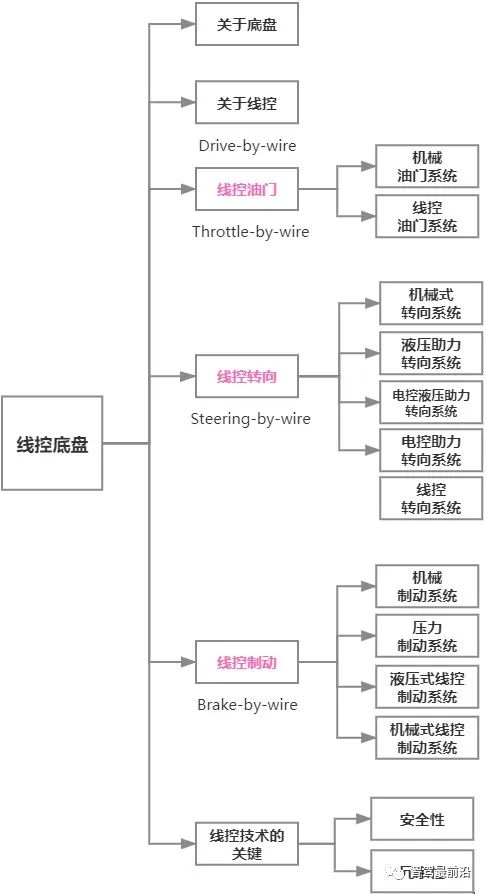

本文知識概念圖,僅供參考

關于底盤

說到汽車底盤,我們并不陌生。一般由懸置系統、進排氣系統、傳動系統、燃油系統、排擋踏板系統、懸架系統、轉向系統、車輪輪胎系統、制動系統等子系統構成。

關于線控

線控=Drive-by-wire 或 X-by-wire,即用線(電信號)的形式來取代機械、液壓或氣動等形式的連接,從而不需要依賴駕駛員的力或者扭矩的輸入。

線控系統主要有五大子系統:線控轉向,線控油門,線控制動,線控懸架,線控換擋。

其中,對于自動駕駛系統來說,線控油門、線控轉向、線控制動這三個子系統尤其重要。

線控油門(TBW)

線控油門=TBW,即Throttle-by-wire,或稱作Accelerate-by-wire。

發展

機械→電子(線控)

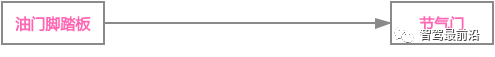

在早期的傳統汽車上,油門控制是通過拉索或者拉桿連接油門腳踏板和節氣門(throttle)連動版而工作,這樣通過機械裝置來控制節氣門的方法我雖然反應延遲小,但也有很大的局限性,沒有辦法應對復雜道路下的各種工況,也無法很好地控制油耗和排放。

機械油門

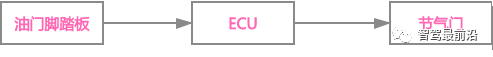

然后產生了線控油門(即電子油門),通過用導線來代替拉索或者拉桿,由油門踏板位置產生的電信號給ECU來進行發動機控制。取消了踏板和節氣門之間的機械連接,而是通過檢測油門腳踏板的位移(這個位移代表了駕駛員的駕駛意圖),把該位移信號傳遞給ECU,進行計算處理得到最佳的節氣門開度,再驅動節氣門控制電動機。線控油門系統主要由油門踏板和位移傳感器、ECU(電控單元)和數據總線(負責與其他ECU間的通信)、電動機和節氣門構成。

線控油門

原理

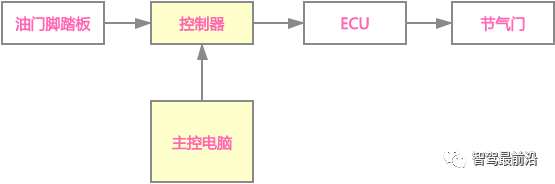

主控電腦如何控制油門呢?最常用的方法是在油門腳踏板和ECU之間接入一個專用的控制器,當處于自動駕駛模式時,控制器會接受主控電腦的信號傳輸給ECU;而未啟動自動駕駛模式的,控制器僅僅作為一個繼電器將油門踏板的電信號傳輸給ECU。

線控油門實現自動駕駛

應用

巡航定速則是線控油門的基礎應用,凡具有定速巡航功能的車輛都配備有線控油門。從發展階段來看,目前線控油門滲透率接近100%,相對處于較成熟階段。就算是傳統燃油車,線控油門也基本是標準配置,而混合動力和電動汽車更是完全采用線控油門。因此在自動駕駛的應用中,線控油門的改裝與實現也相對容易。

除了國外供應商(博世、大陸、電裝、Magneti-Marelli、日立、Delphi Technologies、SKF等)外,國內供應商(海拉、聯電、寧波高發、奧聯電子、凱眾股份等)也有所參與。但是,電噴執行機構、ECU等技術均掌握在國際零部件巨頭手中,產業格局較穩定,因此國內企業的參與度還處于較低的狀態,國產化是未來的線控油門領域的努力方向。

線控轉向(SBW)

線控油門=SBW,即Steering By Wire,線控轉向系統掌控著自動駕駛路徑與方向的精確控制。

發展

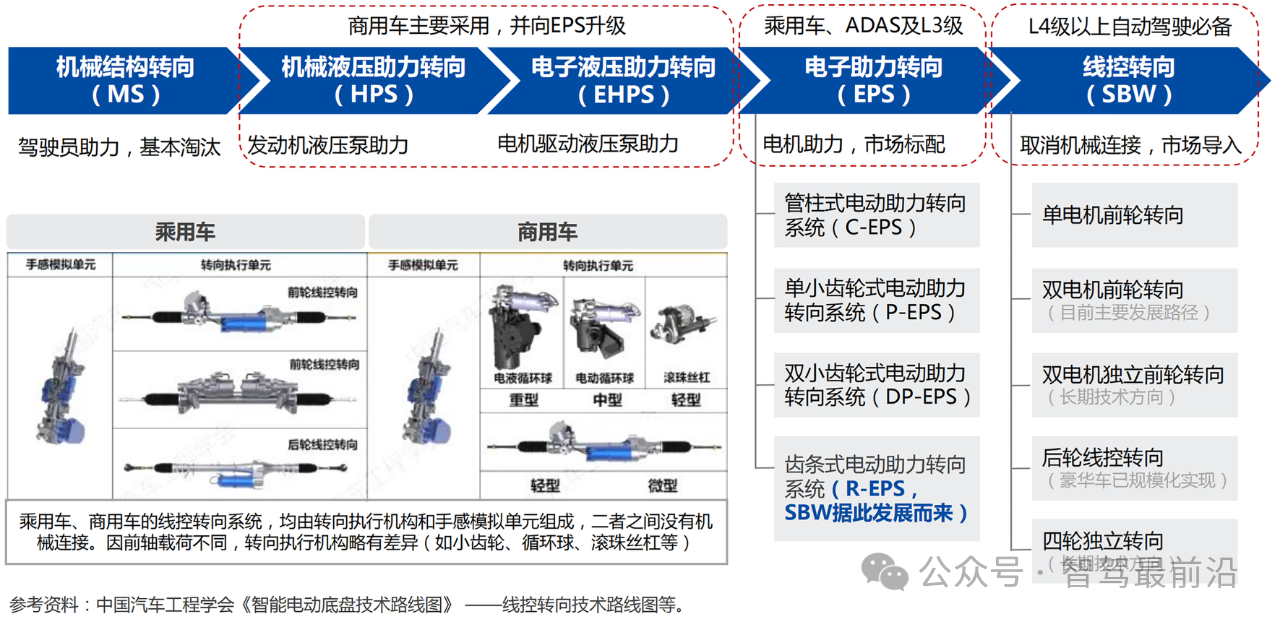

轉向系統完成了機械式→液壓助力→電控液壓助力→電動助力的一系列進化。

?機械式轉向系統(MS)

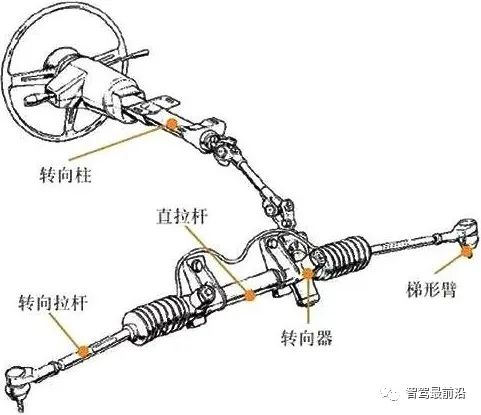

機械式轉向系統=Manual Steering,是最早的汽車轉向系統。所謂機械式,即以駕駛員的力為基礎,借助方向盤、轉向器和轉向傳動機構等全機械機構實現轉向。通過轉動方向盤,轉向器中的減速器放大力矩,再由拉桿控制轉向節完成車輛轉向。

優點:MS系統性能可靠、結構簡單。缺點:由于地面對輪胎的反作用力直接傳動到方向盤,導致在泊車和低速行駛時方向盤負擔過于沉重。

機械式轉向系統

?液壓助力轉向系統(HPS)

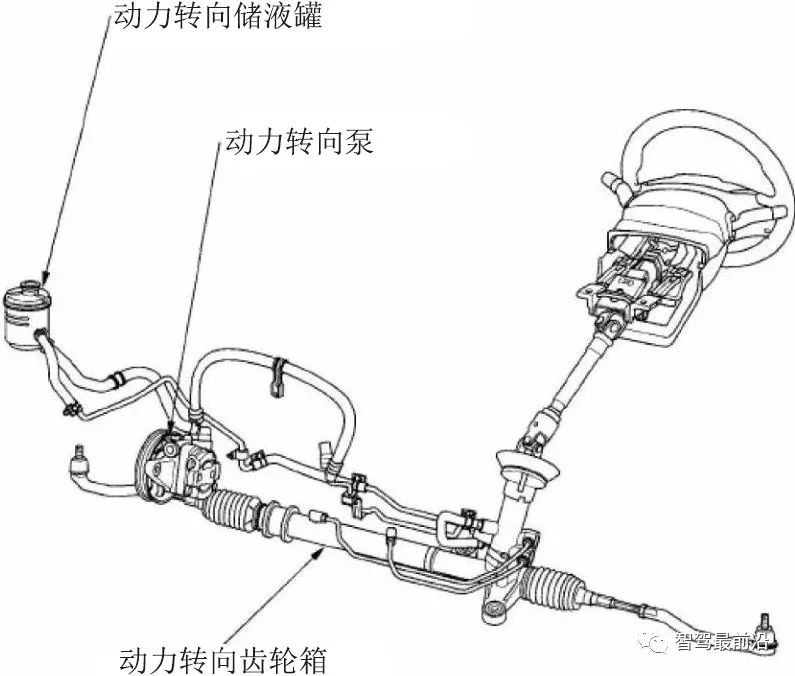

液壓助力轉向系統=Hydraulic Power Steering,主要由油泵、油管、油罐、壓力流體控制閥、傳動皮帶等組成。HPS系統動力源是發動機,駕駛員僅需輕微用力就能轉動方向盤,利用發動機的動力帶動油泵,轉向控制閥控制油液流動的方向和油壓大小,給機械轉向提供轉向助力。

優點:HPS系統在中低車速時有較好的助力性和操縱穩定性。缺點:在高速行駛時,由于方向盤給駕駛員力量反饋太小,導致駕駛員的路感較差,固定的助力效果會使轉向盤過于靈敏。其次,為了保持壓力,不論是否需要轉向助力,發動機始終帶動油泵旋轉,造成了發動機能量的浪費。

液壓助力轉向系統

?電控液壓助力轉向系統( EHPS)

電控液壓助力轉向系統=Electro Hydraulic Power Steering,與HPS系統相比,EHPS增加了電控單元,包括動力轉向ECU、電磁閥和車速傳感器等。通過車速傳感器對車速的實時監控,電控單元獲取數據后通過控制轉向控制閥的開啟程度改變油液壓力,從而實現轉向助力力度的大小調節。

優點:EHPS系統可以根據車速而改變提供轉向助力的大小,使得高速行駛時,車身更穩,手感更好。缺點:其結構復雜、造價較高,具有液壓系統所帶來的通病,是介于液壓助力和電動助力之間的過渡階段。

電控液壓助力轉向系統

?電動助力轉向系統( EPS)

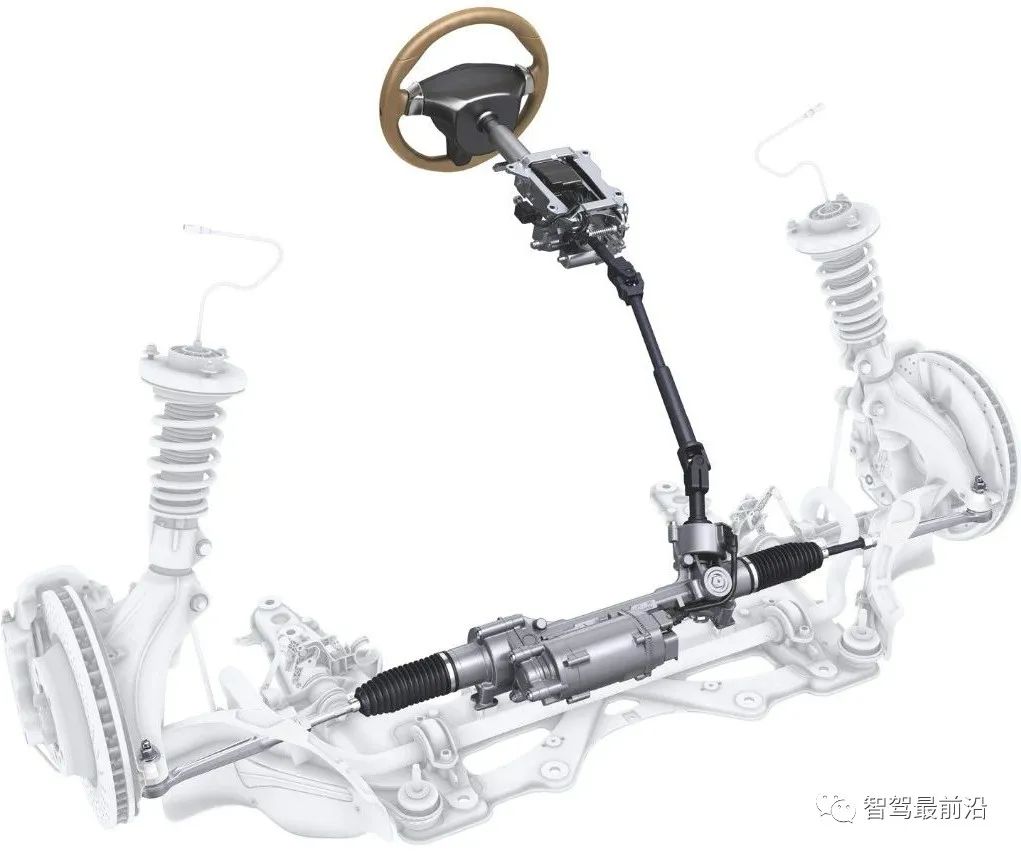

電動助力轉向系統=Electric Power Steering,主要由ECU、轉向扭矩傳感器、助力電動機和減速機構等組成。其原理是,駕駛員在轉動方向盤時,轉矩傳感器檢測到轉向盤的轉向以及轉矩的大小,將電壓信號輸送到ECU,ECU根據轉矩傳感器檢測到的信息進行計算并向電動機控制器發出指令,使電動機輸出相應大小和方向的轉向助力轉矩,從而產生助力。EPS系統根據助力電機的安裝位置不同,又可分為轉向軸助力式、齒輪助力式、齒條助力式三種形式。

優點:結構緊湊,所占空間小,零部件結構簡單、安裝方便,維護費用低;以電動機為動力,電動機只在需要時才啟動,耗用電能較少,提高了汽車的燃油經濟性;可實時地在不同的車速下為汽車轉向提供不同的助力,保證汽車在低速行駛時輕便靈活,高速行駛時穩定可靠;助力大小可以通過軟件調整,能夠兼顧低速時的轉向輕便性和高速時的操縱穩定性,回正性能好。

電動助力轉向系統

?線控轉向系統(SBW)

線控轉向系統=Steering By Wire,是在EPS上發展起來的,SBW相對于EPS具有冗余功能,并能獲得比EPS更快的響應速度。對于L3及以上的自動駕駛汽車來說,部分會脫離駕駛員的操控,因此自動駕駛駕駛控制系統對于轉向系統等要求控制精確、可靠性高,只有線控轉向可以滿足要求,因此成為轉向系統未來的發展趨勢。

原理

線控轉向系統是指,在方向盤和轉向齒條之間是通過線控(電子信號)連接和控制的轉向系統,即在它們之間沒有直接的液力或機械等物理連接。線控轉向系統主要分為三個部分:①轉向盤系統,包括轉向盤、轉矩傳感器、轉向角傳感器、轉矩反饋電動機和機械傳動裝置;②電子控制系統,包括車速傳感器,也可以增加橫擺角速度傳感器、加速度傳感器和電子控制單元以提高車輛的操縱穩定性;③轉向系統,包括角位移傳感器、轉向電動機、齒輪齒條轉向機構和其他機械轉向裝置等。

首先,方向盤將駕駛者的轉向意圖通過傳感器轉換成數字信號,隨后傳遞給轉向齒條執行機構。同時,根據不同的車速及駕駛工況提供模擬的方向盤力矩反饋,從而實現方向盤的回正以及駕駛手感等功能。轉向齒條執行機構則從方向盤執行機構接受信號,并根據駕駛員的轉向意圖將方向盤角度信號轉換成輪胎的擺動。給助力電機發送電信號指令,從而實現對轉向系統進行控制。

EPS(電動助力轉向)與SBW(線控轉向)的區別又是什么呢?

SBW取消了方向盤與車輪之間的機械連接,用傳感器獲得方向盤的轉角數據,然后通過ECU處理計算并輸出驅動力數據,用電機推動轉向機轉動車輪。而EPS則根據駕駛員的轉角來增加轉向力。

優點:

省略了轉向系功能模塊間的機械連接,降低了噪聲和震動;

節省了空間,以用來布置傳感器、計算單元或其他娛樂系統高等;

消除了撞車事故中轉向柱后移引起傷害駕駛員的安全隱患;

方向盤轉角和轉向力矩可以獨立設計,實現適應不同類型的“手感”。

缺點:

在信息安全方面,存在被黑客攻擊的風險。

線控轉向系統

應用

從目前整個市場來看,線控轉向尚處于發展早期階段,目前滲透率極低,僅有少量車型配備,例如英菲尼迪Q50和Q60等裝備了線控轉向。線控轉向系統對于技術、資本、安全等要求較高,預計短期內線控轉向產品還將為博世、采埃孚等巨頭所把控。隨著L3及以上智能駕駛的逐步滲透,線控制動有望爆發。據相關機構預測,線控制動在2020-2025年的市場空間年均復合增速可達166%。

線控制動(BBW)

線控制動=Brake By Wire,在線控底盤技術中是難度最高的,但也是最關鍵的技術。線控制動系統掌控著自動駕駛的底盤安全性和穩定控制,只有擁有足夠好的制動性能(包括響應速度快、平順性好等),才能為我們的安全提供良好保障。

發展

與油門、轉向技術的發展過程相似,制動技術經歷了從機械制動到壓力制動再到電子制動的發展過程。

?機械制動系統

機械制動系統的制動能量完全由駕駛員來提供,駕駛員操縱一組簡單的機械裝置向制動器施加作用力,從而達到制動的效果。

缺點:制動力不足。由于這個階段的汽車還處于初級階段,它們結構簡單、質量小、低速,因此對制動力要求不高。而現在在普通汽車上已經完全找不到機械制動系統的身影了,而在一些低速的農用車、拖拉機上還在使用機械制動系統。

?壓力制動系統

后來隨著汽車質量越來越大,車速越來越快,開始出現壓力助力裝置。首先產生的是氣壓制動,即真空助力裝置。利用壓縮空氣作動力源,將發動機帶動空壓機所產生的壓縮空氣的壓力轉變為機械推力,使車輪轉動。

缺點:氣壓制動反應慢,制動力大卻難控制。由于氣壓制動系統靠壓縮空氣助力,必須有空壓機、貯氣筒、制動閥等裝置體積大,只有空間允許的車輛才能采用,多用于中、重型汽車。

隨著液壓技術的發展,液壓制動系統得以實現。液壓制動,是將駕駛員施壓于制動踏板的力經過推桿傳到主缸活塞從而壓縮制動液,制動液經過油管加大制動輪缸的壓力,輪缸活塞在壓力作用下驅使制動蹄片壓向制動鼓,在摩擦片的作用下使制動鼓減小轉速或者停止轉動,從而產生制動力。

缺點:制動操縱費力,且制動力沒有氣壓制動得大;過度受熱后,部分制動液汽化,在管路中形成氣泡,嚴重影響液壓傳輸,使制動系效能降低,甚至完全失效。優點:作用滯后時間較短;輪缸尺寸小,可以安裝在制動器內部,直接作為制動蹄的張開機構或制動塊的壓緊機構,而不需要制動臂等傳動件,使之結構簡單,質量小;機械效率較高,且液壓系統有自潤滑作用。

?液壓式線控制動(非純線控)

由于防抱死制動系統(ABS)、車身穩定控制系統(ESP)等逐步產生,線控制動系統慢慢在傳統的制動系統上發展起立。液壓式線控制動EHB=Electro-Hydraulic Brake,以傳統的液壓制動系統為基礎,用電子器件代了一部分機械部件的功能,使用制動液作為動力傳遞媒介,控制單元及執行機構布置的比較集中,有液壓備份系統,也可以稱之為集中式、濕式制動系統。

正常工作時,制動踏板與制動器之間的液壓連接斷開,備用閥處于關閉狀態。電子踏板配有踏板感覺模擬器和電子傳感器,ECU可以通過傳感器信號判斷駕駛員的制動意圖,并通過點擊驅動液壓泵進行制動。電子系統發生故障時,備用閥打開,EHB系統變成傳統的液壓系統。

缺點:液壓系統結構復雜;容易發生液體泄漏,存在安全隱患;成本和維護費用較高。

優點:由于具有備用制動系統,安全性較高,是現階段的首選方案。

原理

已經普遍應用的液壓制動現在已經是非常成熟的技術,隨著人們對制動性能要求的提高,防抱死制動系統、驅動防滑控制系統、電子穩定性控制程序、主動避撞技術等功能逐漸融人到制動系統當中,并隨著電動汽車的發展,制動系統的控制裝置逐漸會電子化,電子化可以更加準確、更高效率地實現制動。機械連接逐漸減少,制動踏板和制動器之間動力傳遞分離開來,取而代之的是電線連接,電線傳遞能量,數據線傳遞信號,所以這種制動叫做線控制動。

?線控制動EMB

EMB=Electro-Mechanical Brake,即機械式線控制動。EMB也被稱為分布式、干式制動系統。和EHB的最大區別就在于它不再需要制動液和液壓部件,制動力矩完全是通過安裝在4個輪胎上的由電機驅動的執行機構產生。EMB系統的ECU根據制動踏板傳感器信號及車速等車輛狀態信號,驅動和控制執行機構電機來產生所需要的制動力。

優點:

響應速度大大提高;

簡化了制動系統的結構、便于裝配和維護;

隨著制動液的取消,降低了環境污染。

缺點:

對可靠性要求很高,需要備份系統來保證可靠性;

電機功率限制動力不足;

工作環境惡劣,剎車片附近的半導體部品無法承受高溫。

這些問題都阻礙了EMB系統在短期內的量產。目前EMB還處在研究階段,但是EMB是未來的發展方向。

應用

現階段,混動車基本都采用高壓蓄能器為核心的EHB,電動車基本都采用EHB。從目前整個市場來看,線控制動尚處于發展早期階段,目前滲透率較低,僅有少量車型配備,新能源汽車配置率相對較高。隨著新能源汽車、L3及以上自動駕駛的逐步滲透,線控制動有望爆發。據相關機構預測,線控制動2020-2025年市場空間年均復合增速可達23%。

主要供應商包括博世、采埃孚、大陸等國際零部件巨頭,目前國內發展相對較好的有伯特利、拓普集團、萬安科技等,但產業尚處于發展早期階段,還有望在未來的市場競爭中獲得一席之地。

線控技術的關鍵:安全和冗余

從已經較成熟的線控油門,到市場滲透率仍然較低的線控轉向,再到還在研究階段的線控制動,我們已經有了大概的了解。總的來說,線控底盤技術正在不斷發展。其中,安全性對于汽車尤其是L3以上的自動駕駛,是最基礎也是最核心的要素。曾經的純機械式控制雖然效率低,但可靠性高;線控技術雖然適用于自動駕駛,但同時也面臨電子軟件的故障所帶來的隱患。只有實現功能上的雙重甚至多重冗余,才能保證在一定的故障時仍可實現其基本功能。

審核編輯 :李倩

-

線控

+關注

關注

0文章

15瀏覽量

6840 -

底盤

+關注

關注

3文章

246瀏覽量

14674 -

汽車底盤

+關注

關注

1文章

28瀏覽量

10665 -

自動駕駛

+關注

關注

784文章

13784瀏覽量

166399

原文標題:聊聊自動駕駛硬件之線控底盤

文章出處:【微信號:Zidonjiashi,微信公眾號:Zidonjiashi】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

FPGA在自動駕駛領域有哪些優勢?

【mBot申請】自動駕駛車

自動駕駛真的會來嗎?

細說關于自動駕駛那些事兒

自動駕駛的到來

【PYNQ-Z2試用體驗】基于PYNQ的神經網絡自動駕駛小車 - 項目規劃

如何讓自動駕駛更加安全?

線控底盤技術 精選資料分享

中標自動駕駛教育大項目,獲海外批量訂單 | PIX秘笈分享 精選資料分享

淺析自動駕駛線控底盤技術

重塑線控底盤技術:自動駕駛的未來支柱

線控底盤如何讓自動駕駛加速奔跑?

自動駕駛硬件之線控底盤

自動駕駛硬件之線控底盤

評論