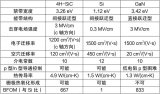

碳化硅(SiC)在設計大功率電子器件方面優于傳統硅,開發者們對SiC材料的物理特性還有性能有較多的認識,這種高性能化合物半導體的被廣泛采用,但在應用中如何控制晶體的缺陷密度仍是一個挑戰。

剩下的問題是,SiC器件的制造成本是否能夠使器件產品在系統應用中與硅功率器件競爭。 SiC的特性可以設計出面積較小的功率器件,或者換句話說,可以設計用于更大電流密度的器件。與傳統的硅功率器件設計相比,該優點提供了用大量晶體管填充晶片的機會。

晶圓上器件數量的小幅增加,或與等效指定的硅器件實現器件制造成本均等所需的SiC器件的管芯面積的小幅減少。 SiC的特性,特別是其導熱系數,允許器件設計策略實現管芯面積減少2倍。該計算表明,對于Si和SiC,相同尺寸的晶片之間的價格可能會有很大的差異,但是制造器件的成本卻是可比的。

與硅相比,利用SiC的高壓和導熱特性對成功實現設備和系統設計至關重要。為了獲得成功的器件性能,了解SiC晶片的其他特性也很重要:

透明度。 SiC晶圓是透明的,這可能會導致在使用光刻技術,自動缺陷檢測和自動晶圓處理方面遇到一些困難。自動缺陷檢測可能會將表面下方的特征誤識別為表面缺陷。在晶圓處理中,為不透明材料設置的傳感器可能會響應不正確,從而導致在加載/卸載過程中晶圓破裂。

摻雜劑摻入。 SiC中摻雜原子的注入和活化比硅中摻雜更具挑戰性。與硅相比,摻雜劑的擴散非常小。在SiC中,注入激活需要超過1500°C的溫度,在此過程中,必須使晶片表面不粗糙。激活效率可能低于硅,并且總激活隨總摻雜劑濃度而變化。

基板電阻率。 SiC襯底比硅襯底具有更高的電阻率。由于與硅相比,SiC設計中使用的外延厚度較小,因此SiC襯底可為器件的串聯電阻的余量。在SiC晶片上形成歐姆接觸通常需要高溫退火(T》 800°C)。由于退火溫度可能對隨后的器件工藝有害,因此該步驟必須在器件制造流程的早期進行。工藝優化對于確保將由歐姆接觸引起的串聯電阻效應降至最低至關重要,并且在SiC二極管和金屬氧化物半導體場效應晶體管(MOSFET)中實現了最佳的低正向壓降性能。

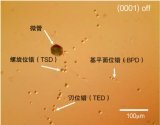

缺陷。與SiC器件相關的最關鍵的缺陷是在外延期間在晶片表面形成的多晶表面缺陷。這些致命缺陷可以通過自動光譜技術輕松檢測到。缺陷的表面突出會導致在光致抗蝕劑層中形成大的壞點,并導致遠離缺陷的晶圓區域出現制造故障。檢查光刻膠是確定潛在制造問題的重要工藝步驟。還可能存在其他缺陷,這些缺陷可能會限制設備的性能。拋光過程造成的輕微光損傷會導致外延表面上的淺線性缺陷,這些缺陷將在金屬化步驟中進行修復。這些缺陷可能導致器件在柵極下方的區域或邊緣終端區域中出現一些問題點。

設備屬性。諸如肖特基二極管和MOSFET之類的SiC器件對狀態電阻的正向偏置表現出正溫度系數。文獻中報道了許多結果,并且設備供應商的應用筆記指出,與基于硅的器件相比,SiC器件的傳導損耗和開關損耗更低。設計SiC器件時使用了許多模型。但是,這些模型雖然有所改進,但仍然顯示出與在制造設備上測量的實驗數據相抵觸的情況。應注意確保在模型中輸入的材料屬性與用于制造設備的材料的屬性一致。應該對模型進行評估,使其能夠反映出內部晶片以及基底與晶片之間的差異以及外延,以配合使用指標。

-

電子器件

+關注

關注

2文章

589瀏覽量

32081 -

SiC

+關注

關注

29文章

2804瀏覽量

62607 -

碳化硅

+關注

關注

25文章

2748瀏覽量

49018

發布評論請先 登錄

相關推薦

高性能晶體材料應用 晶體材料的特性和分類

深度了解SiC材料的物理特性

單結晶體管的工作原理和伏安特性

SiC MOSFET和SiC SBD的區別

晶體管的主要材料有哪些

GaN晶體管和SiC晶體管有什么不同

浮思特自研(SiC Module)碳化硅功率模塊特性技術應用

SemiQ 1200V SiC MOSFET Module說明介紹

碳化硅模塊(SiC模塊/MODULE)大電流下的驅動器研究

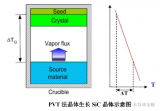

淺談SiC晶體材料的主流生長技術

SiC晶體具有哪些特性

SiC晶體具有哪些特性

評論