我們都知道,在CNC開粗時(shí),可以使用動(dòng)態(tài)加工技術(shù)來提升加工效率。那么在更為耗時(shí)的精加工過程中,有沒有辦法可以提升加工效率呢?

精加工的目的是保證工件的最終尺寸精度和表面質(zhì)量。要提升精加工的效率,需要從精加工表面質(zhì)量與精加工時(shí)間這兩方面進(jìn)行考慮。首先來分析一下精加工的表面質(zhì)量,其很大程度取決于加工后留下的殘脊高度。

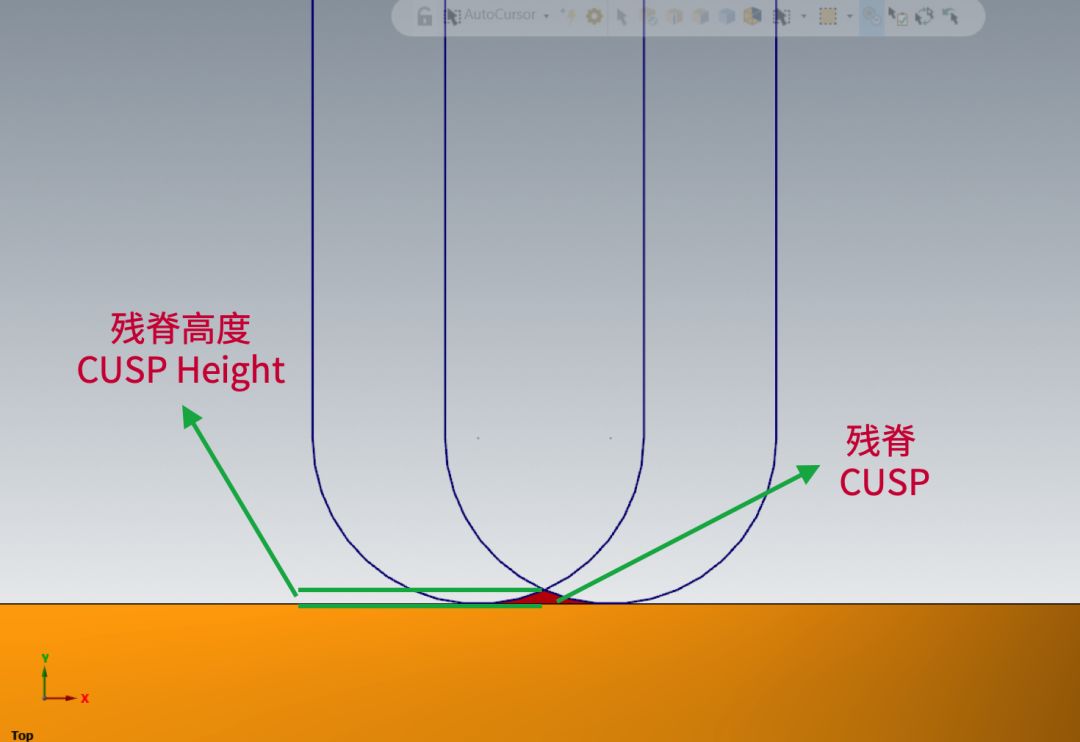

什么是殘脊高度?

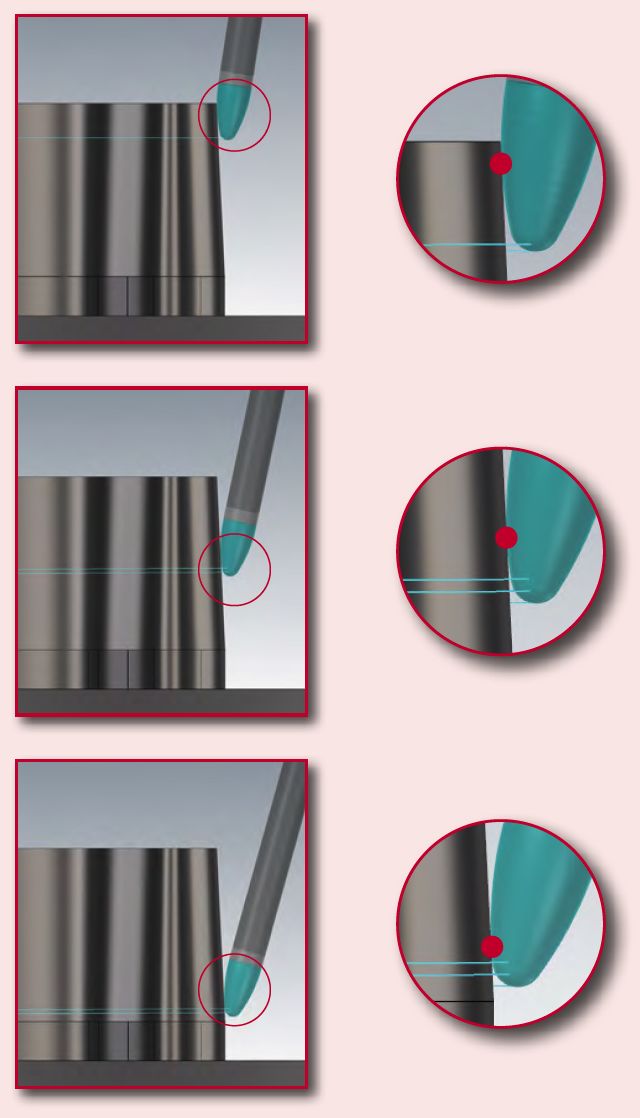

殘脊高度是指加工中刀具通過兩條相鄰刀具路徑之后,殘留材料凸起部分的最大高度。

如何減小殘脊高度?

一個(gè)可行的方法是減小步距(Step over),減小相鄰刀路之間的距離。但這意味著增加了單位面積中的刀路數(shù)量和密度,增加精加工的時(shí)間。所以在 3D 曲面精加工中,大家會(huì)感覺“表面質(zhì)量”與“加工時(shí)間”之間似乎是一項(xiàng)兩難選擇。

更好的表面質(zhì)量=更長(zhǎng)的加工時(shí)間。

另一個(gè)可行的方法是使用更大的刀具。因?yàn)榈毒甙霃皆酱螅c材料接觸時(shí)接觸點(diǎn)上的弧度越大。在相同刀路密度下,得到的殘脊高度約小。

舉個(gè)例子:

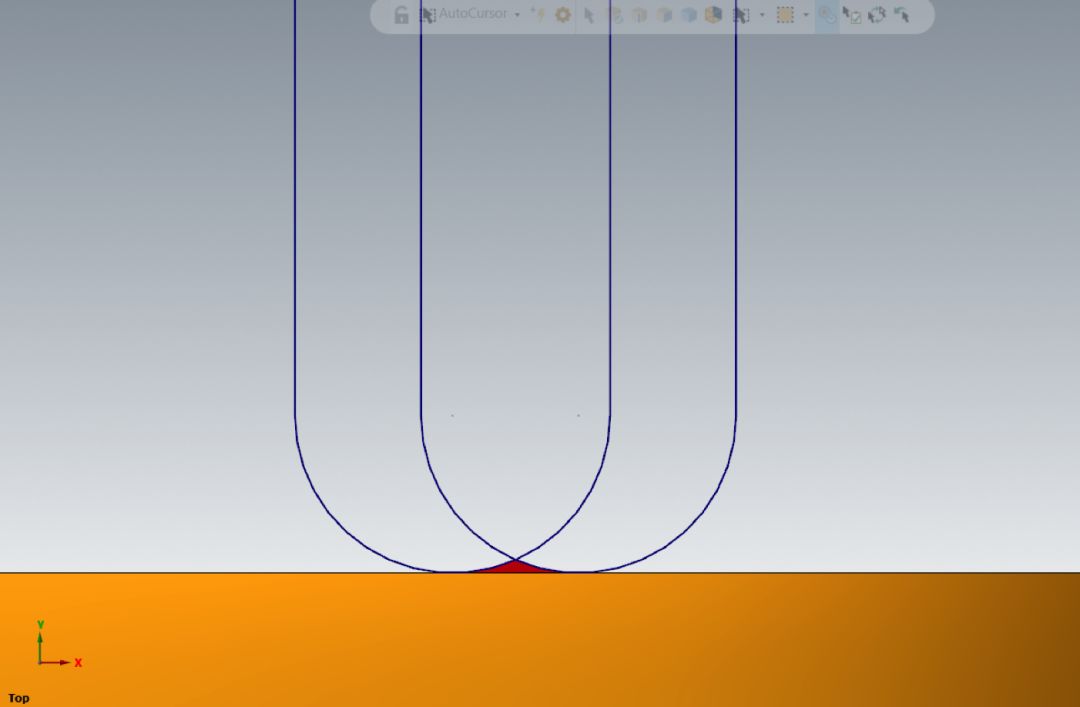

使用 10mm 球刀,步距設(shè)為 4mm

產(chǎn)生殘脊高度:0.432mm

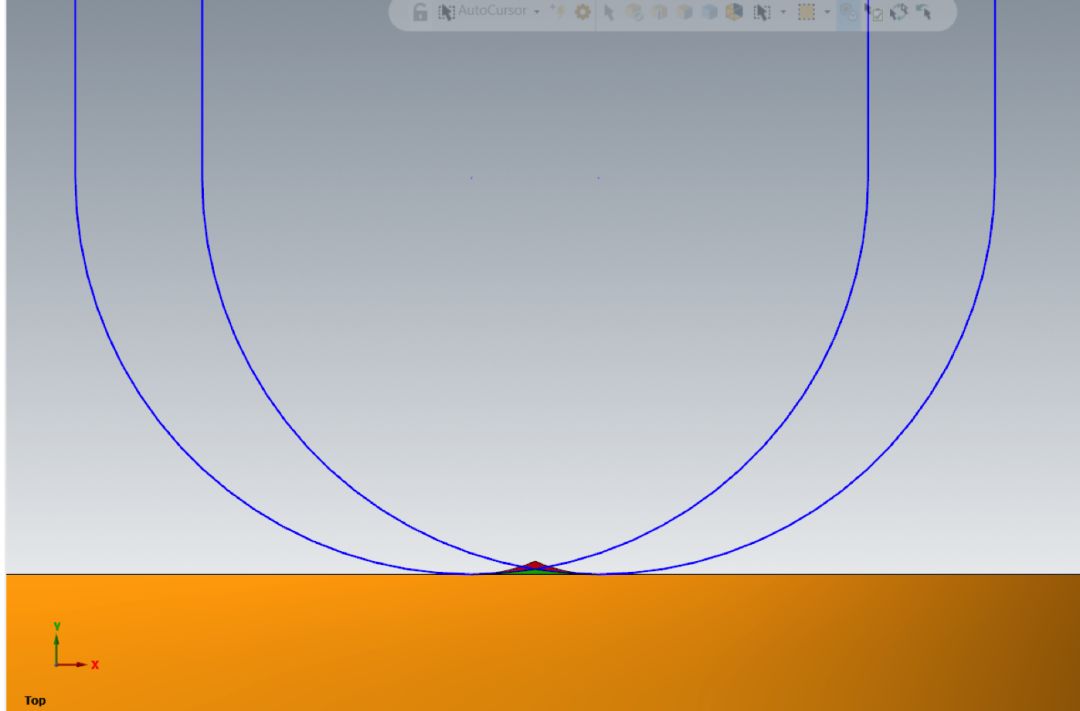

使用 25mm 球刀,步距同樣設(shè)為 4mm

產(chǎn)生殘脊高度:0.152mm

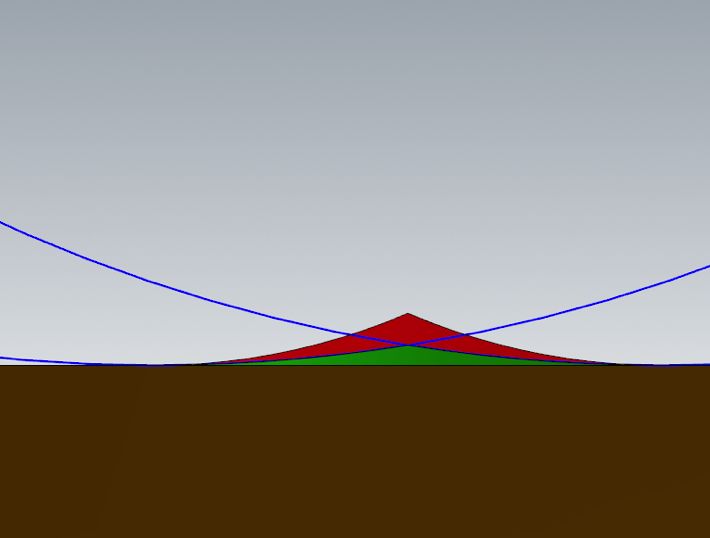

兩把大小不同的刀具,使用相同的步距,殘脊高度對(duì)比。

使用更大弧度的刀具,可以減小殘脊高度。

用大半徑的刀具還是小半徑的刀具?

用大半徑的刀具可以減小殘脊高度,達(dá)到更好的表面質(zhì)量。但新的問題又出現(xiàn)了:很多工件需要精加工的地方間隙狹小,不能用大半徑刀具加工。

大半徑刀具精加工:

優(yōu)勢(shì):

更小的殘脊高度

更短的循環(huán)時(shí)間

劣勢(shì):

加工不到細(xì)小間隙區(qū)域

容易干涉,編程復(fù)雜

小半徑刀具精加工:

優(yōu)勢(shì):

編程方便

可以加工到細(xì)小間隙區(qū)域

劣勢(shì):

若要達(dá)到更好的表面質(zhì)量,需要減小步距,增加刀路密度

加工時(shí)間更長(zhǎng)

有沒有更好的辦法

有沒有辦法,整合兩者的優(yōu)勢(shì),規(guī)避兩者的劣勢(shì)?

答案是:有。

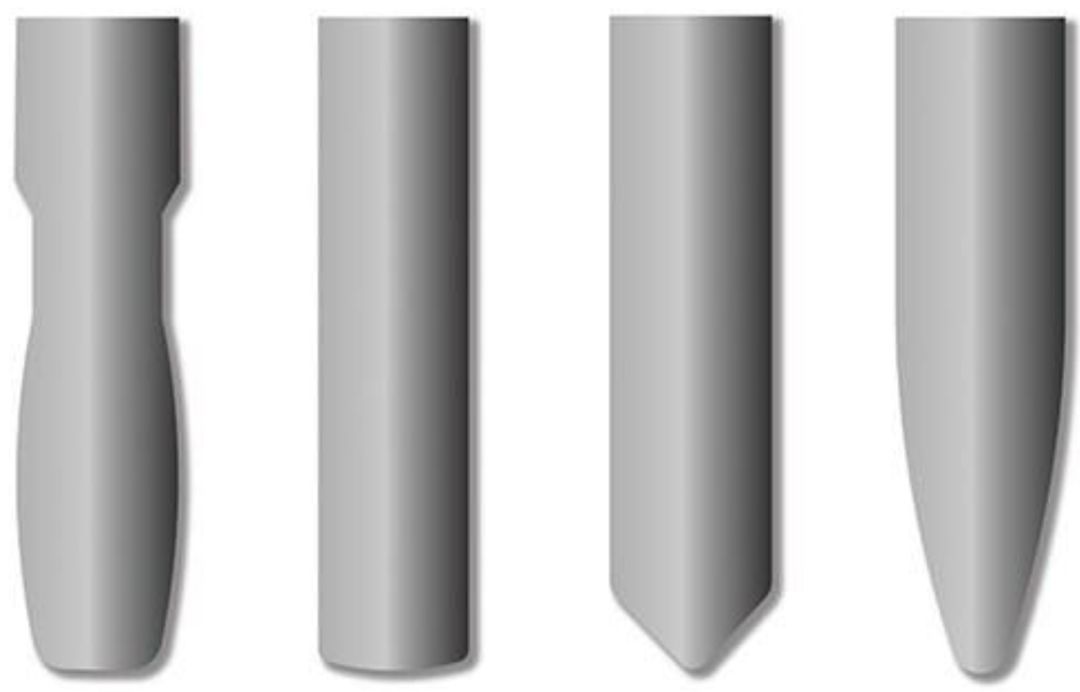

仔細(xì)分析殘脊高度的形成過程可以發(fā)現(xiàn),殘脊高度其實(shí)與刀具和材料接觸點(diǎn)的弧度半徑有關(guān),與刀具半徑本身關(guān)系不大。如果僅僅增加刀具有效加工部分的弧度半徑,而保持刀具本體半徑的大小不變,或許就可以同時(shí)達(dá)到提升表面質(zhì)量和縮短精加工時(shí)間這兩個(gè)目的了。

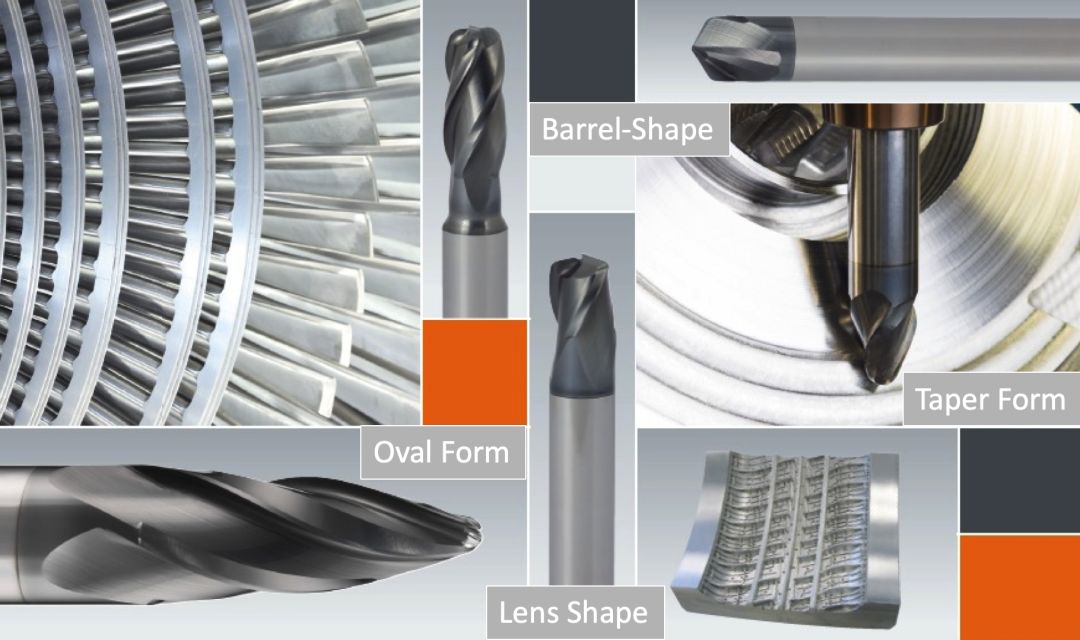

事實(shí)上已經(jīng)有刀具廠商開始了這方面的研究,并已經(jīng)推出各種適用于不同加工場(chǎng)景的大半徑圓弧的刀具。

以錐度型式(Taper Form)的大半徑圓弧銑刀為例,利用刀具有效加工弧度進(jìn)行精加工,留下的殘脊高度,等同于 187 倍直徑大小的球刀留下的殘脊高度。

用一把 16mm 的錐度型式大圓弧銑刀,在相同步距、相同時(shí)間中完成的精加工表面質(zhì)量,相當(dāng)于使用直徑近 3000mm (3米)的球刀,達(dá)到的表面質(zhì)量。

有了刀具就可以開始加工了嗎?

前面說到,改變刀具的形狀,增大加工中刀具與材料接觸點(diǎn)的弧度,減小精加工留下殘脊的高度,可以大大減少精加工區(qū)域中所需刀路的數(shù)量和密度,也就大大減少了加工時(shí)間,提高了生產(chǎn)效率。

但新的問題又來了:這類大圓弧銑刀上的有效加工弧度的形狀復(fù)雜,在刀路中要基于刀具的復(fù)雜形狀進(jìn)行相應(yīng)補(bǔ)償,才可以使刀具的大圓弧精確的貼合加工位置,達(dá)到精加工中表面質(zhì)量的要求。這樣的刀路應(yīng)該怎樣編程?

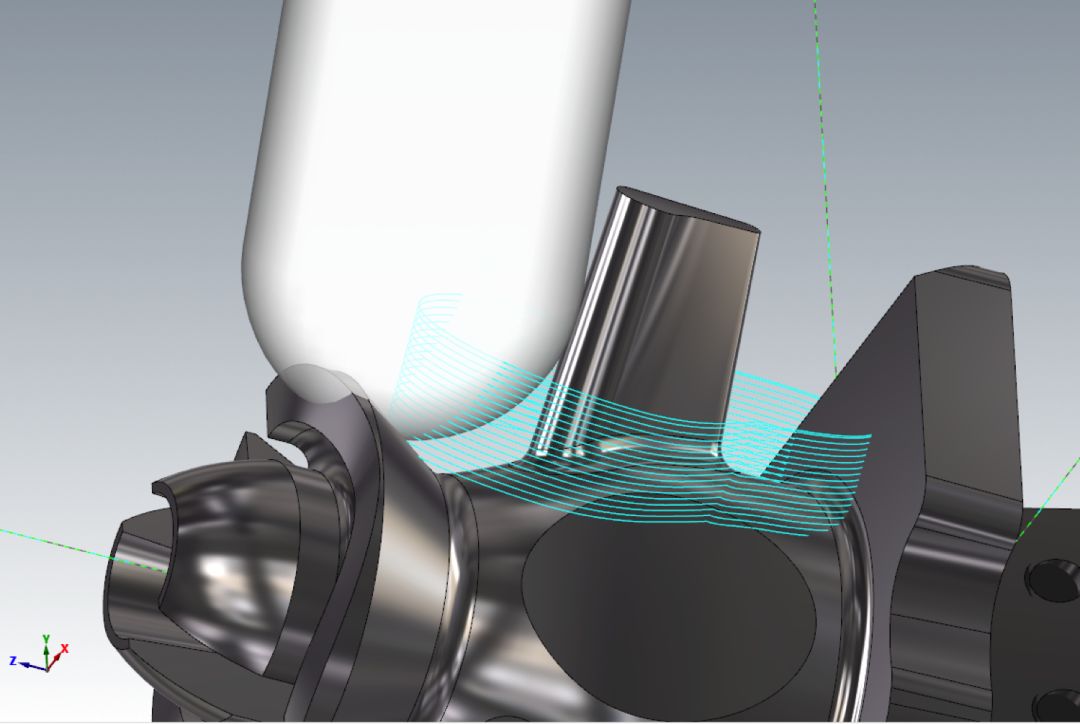

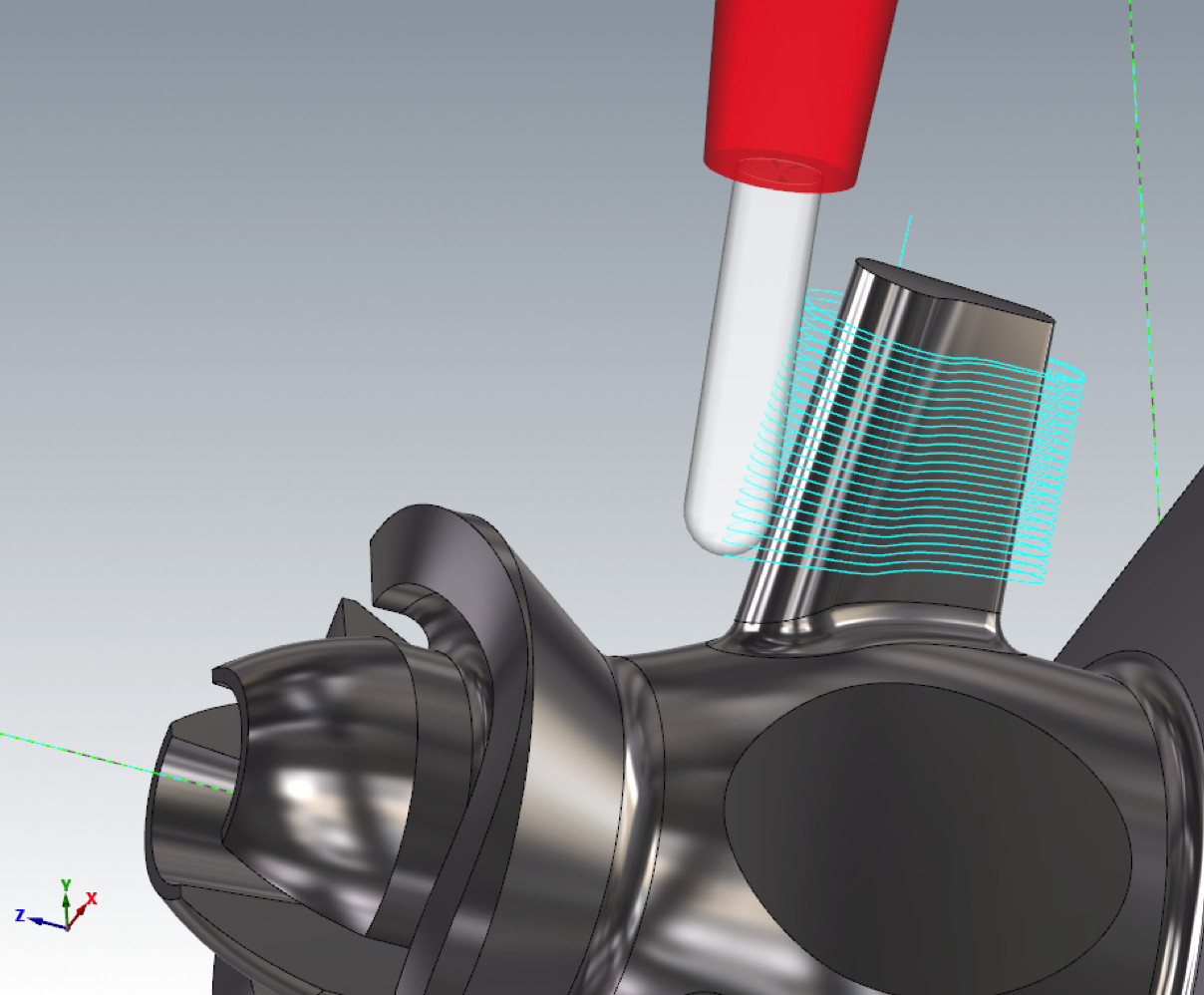

這就需要 CAM 軟件在編程上的支持了。Mastercam 在圓弧型刀具這個(gè)概念剛剛提出的階段,就開始與刀具廠商進(jìn)行合作,深入?yún)⑴c圓弧型刀具的研發(fā)過程。在 2016 年就開始在 Mastercam 中加入了大圓弧刀具的支持。并在隨后發(fā)行的 Mastercam 2018 中正式推出針對(duì)這種新型精加工理念的 CAM 編程解決方案:Accelerated Finishing 超弦精加工技術(shù)。

Mastercam 的 Accelerated Finishing TM 超弦精加工技術(shù)是對(duì)于使用圓弧刀具進(jìn)行高效精加工的編程解決方案。可以針對(duì)各種形狀的大圓弧刀具,基于刀具形狀,通過特殊刀路算法,對(duì)加工過程中的刀具接觸點(diǎn)進(jìn)行動(dòng)態(tài)補(bǔ)償,可以充分利用圓弧刀具的外形進(jìn)行高精度高效率的精加工。

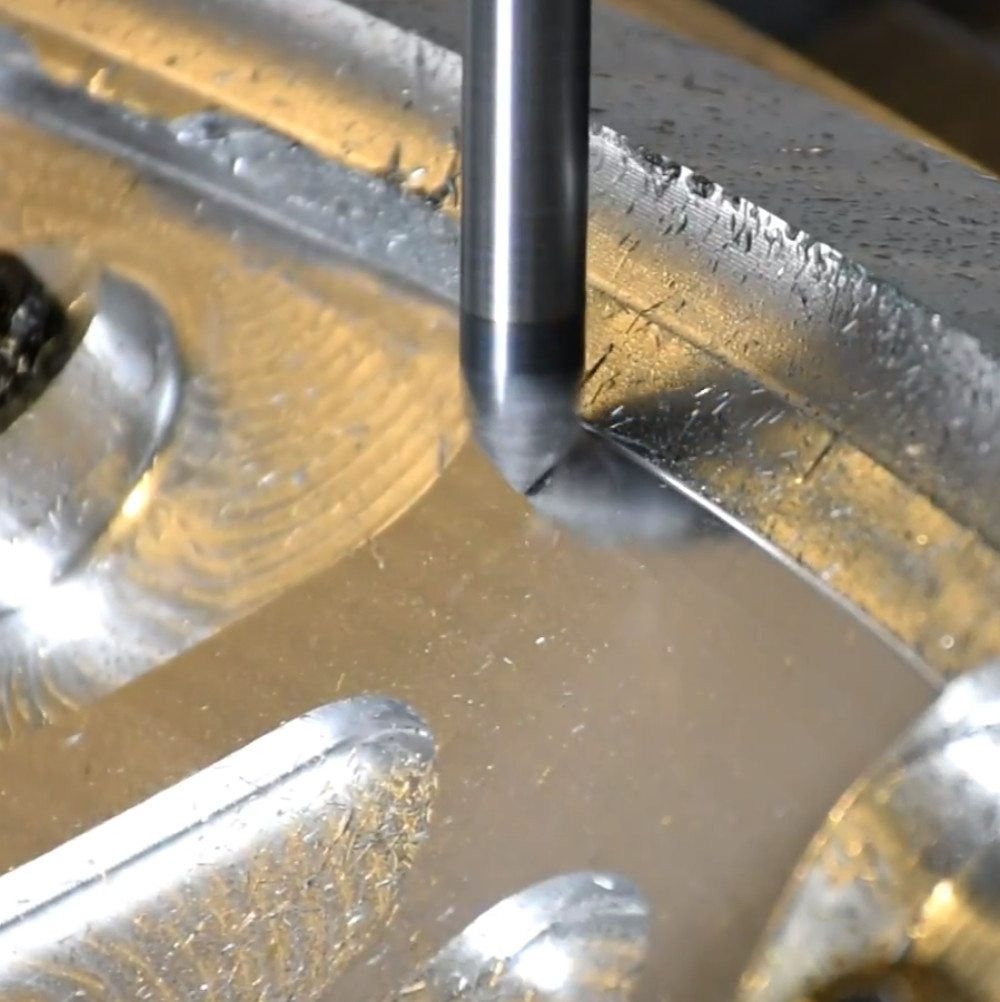

超弦精加工實(shí)際切削案例:

在這個(gè)案例中:

工序 1

若使用球刀,精加工時(shí)間:30分鐘

使用圓弧刀具結(jié)合超弦精加工技術(shù),精加工時(shí)間:3分鐘

工序 2

若使用球刀,精加工時(shí)間:60 分鐘

使用圓弧刀具結(jié)合超弦精加工技術(shù),精加工時(shí)間:4 分鐘

整體精加工時(shí)間節(jié)約了 93%!

圓弧刀具及超弦精加工技術(shù)因?yàn)槠鋵?duì)于精加工效率的革命性提高,已被廣泛應(yīng)用到航空航天、醫(yī)療、汽車、能源、模具等行業(yè)。

Mastercam 的 Accelerated Finishing TM 超弦精加工技術(shù)支持從 3 軸到 5 軸聯(lián)動(dòng)的各種加工方式,并支持應(yīng)對(duì)各類特征的各種形狀的圓弧刀具。

審核編輯 :李倩

-

密度

+關(guān)注

關(guān)注

0文章

54瀏覽量

14637 -

CNC

+關(guān)注

關(guān)注

7文章

310瀏覽量

35143

原文標(biāo)題:耗時(shí)的CNC精加工,如何大幅提升效率?大開眼界!

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

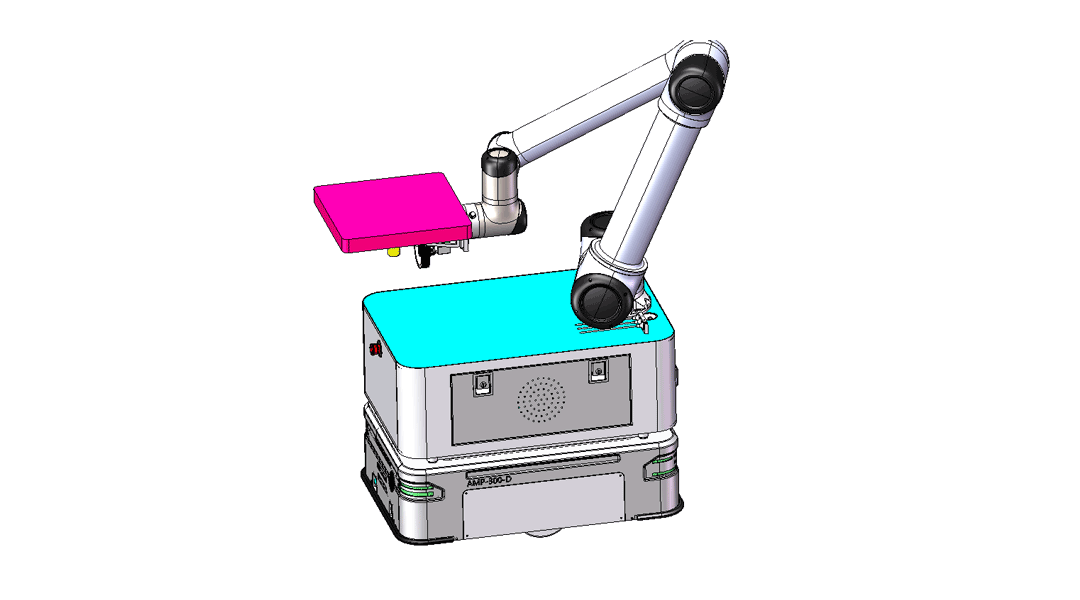

智能柔性制造:AMR 復(fù)合機(jī)器人賦能 CNC 加工行業(yè)

新技術(shù)解決方案 復(fù)合機(jī)器人 CNC 自動(dòng)上下料

技術(shù)方案 復(fù)合機(jī)器人應(yīng)用在cnc數(shù)控加工行業(yè)

AMR 復(fù)合機(jī)器人:CNC 加工行業(yè)的變革性力量

CNC技術(shù)在 aerospace 中的應(yīng)用

如何提高CNC加工效率

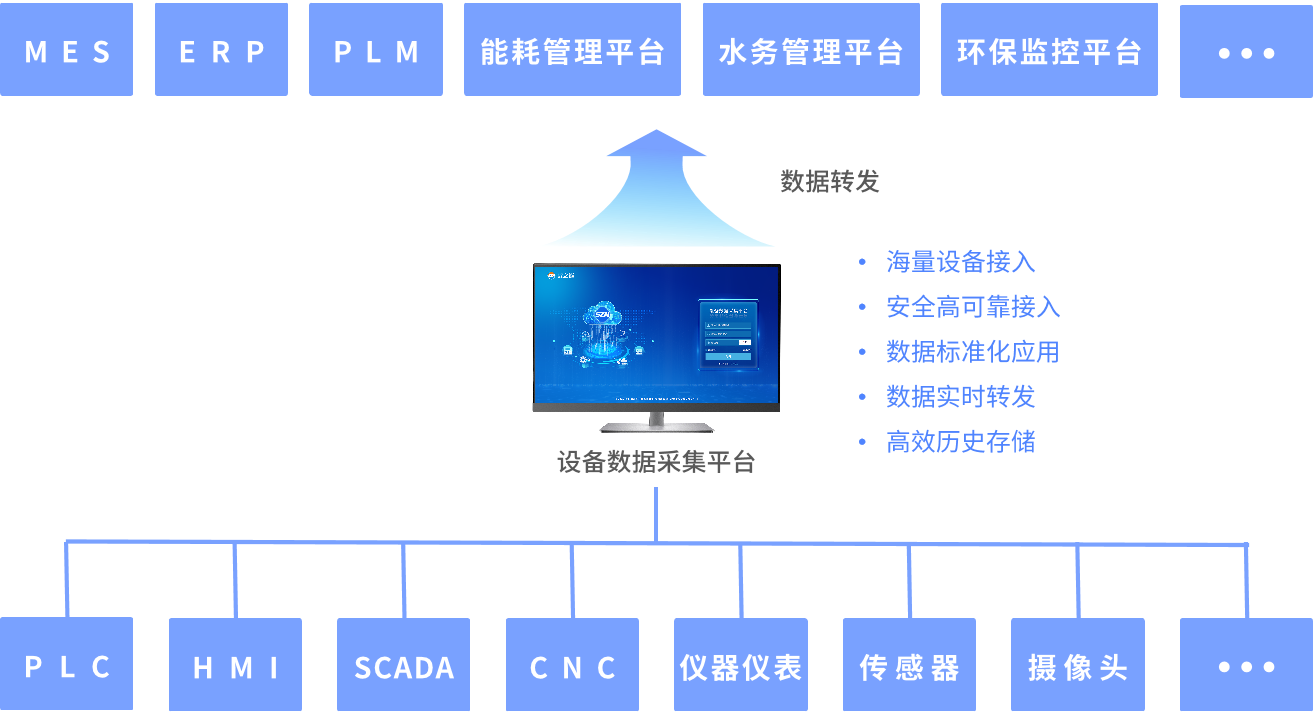

CNC物聯(lián)網(wǎng)平臺(tái)有什么功能?解決哪些問題?

AMR復(fù)合機(jī)器人:鋁板CNC加工線上的智能‘搬運(yùn)工’

CNC機(jī)床加工上下料自動(dòng)化解決方案

數(shù)控機(jī)床cnc系統(tǒng)作用有哪些

cnc系統(tǒng)有哪些種類和功能

CNC主軸有哪些基礎(chǔ)與應(yīng)用?|深圳恒興隆機(jī)電.

CNC主軸有哪些原理與類型?|深圳市恒興隆機(jī)電有限公司a

cnc是什么材質(zhì) cnc加工常見的材質(zhì)都有哪些

三維掃描在CNC加工工件尺寸檢測(cè)方向的應(yīng)用

耗時(shí)的CNC精加工,如何大幅提升效率?

耗時(shí)的CNC精加工,如何大幅提升效率?

評(píng)論