引言

光刻膠又稱“光致抗蝕劑”或“光阻劑”,被廣泛應用于光電信息產業的微細圖形線路的加工制作,是微納制造技術的關鍵性材料。

光刻膠是光刻工藝最重要的耗材,其性能決定了加工成品的精密程度和良品率,而光刻工藝又是精密電子元器件制造的關鍵流程,這使得光刻膠在整個電子元器件加工產業,都有著至關重要的地位。

本文簡要介紹幾種代表性光刻膠的成分和機理,重點是光刻膠的新技術應用,以及國產化機會。

光刻膠主要成分

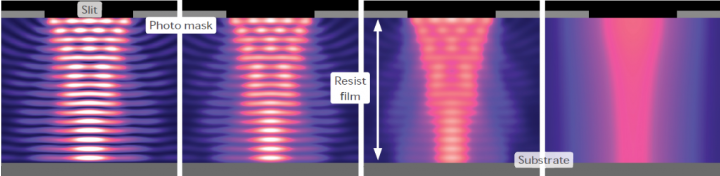

光刻膠的基本原理是作為光刻成像的承載介質,利用光化學反應將光刻系統中經過衍射、濾波后的光信息轉化為化學能量,從而把微細圖形從掩模版轉移到待加工基片上。

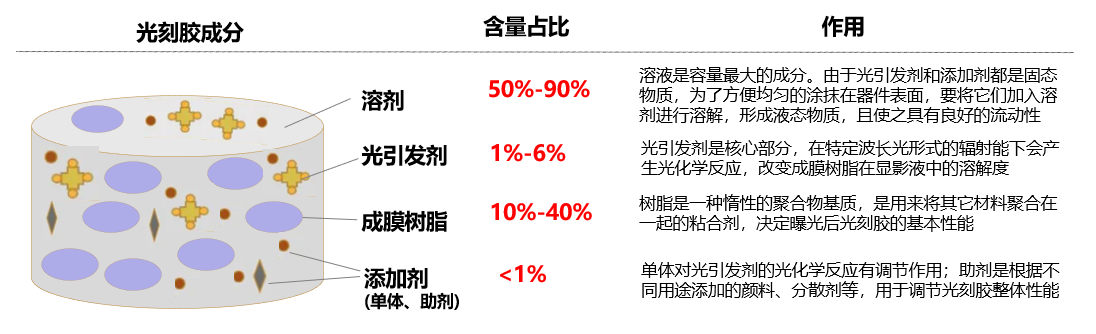

光刻膠由樹脂、感光劑、溶劑、添加劑等成分類別組成,其中樹脂和感光劑是最核心的部分。

樹脂(高分子聚合物):在光照下不發生化學反應,主要作用是保證光刻膠薄膜的附著性和抗腐蝕性,也決定了一些其他特性如膜厚、彈性、熱穩定性等。

感光劑:受特定波長光照后在曝光區發生光固化反應,使得材料的物理特性,尤其是溶解性發生顯著變化。

溶劑:為了方便涂覆,要將溶質加入溶劑進行溶解,形成液態物質。

添加劑:用以改變光刻膠的某些特性,如為改善發生反射而添加染色劑等。

其它:個別光刻膠類別會因為需要膠體本身實現專用功能,會帶有功能成分。

▲ 光刻膠成分(來源:信達證券研報)

光刻膠應用分類

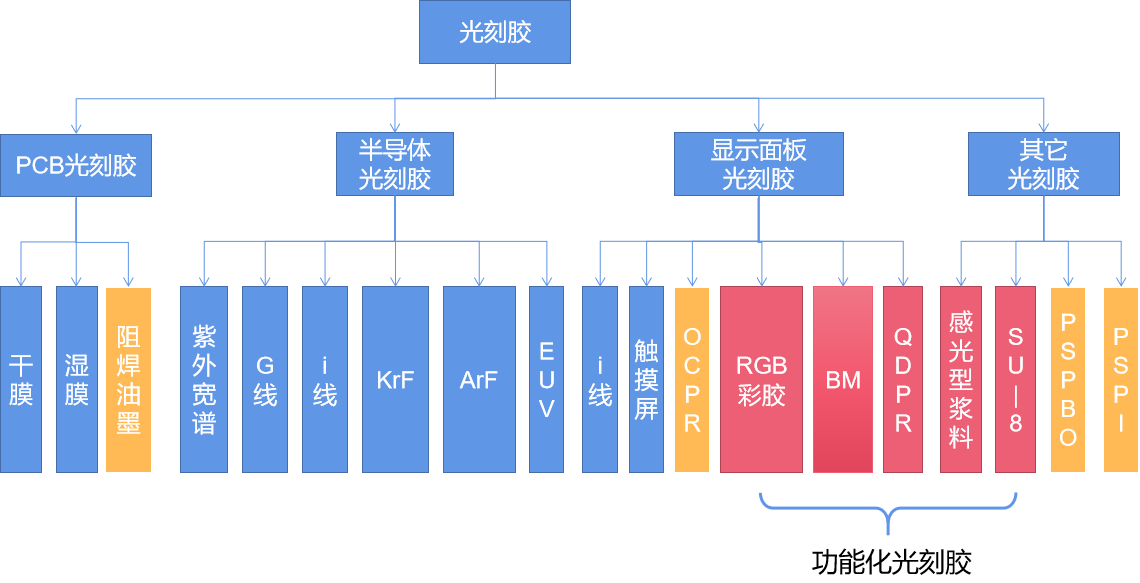

光刻膠按照下游應用領域劃分,主要可分為PCB、面板、半導體及其他類別光刻膠,每一類光刻膠又有各自細分品類。因光刻材料的研發難度極高,達到量產使用水平需要大量的研發投入。目前,除PCB外產業外,其他類別的光刻膠國產化率均低于10%,整體嚴重依賴進口,其中半導體光刻膠技術門檻最高,按照光源波長的從大到小,可分為紫外寬譜(300-450nm)、g線(436nm)、i線(365nm)、KrF(248nm)、ArF(193nm)、EUV(13.5nm)等主要品類,每一種品類的組分、適用的產業和制程技術節點也不盡相同。

▲ 光刻膠分類

以下介紹幾種代表性光刻膠的細分品類:

干膜及阻焊

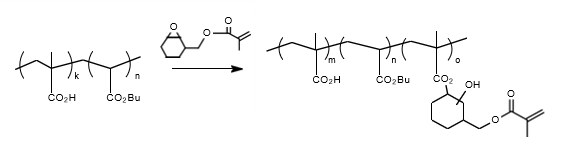

干膜主要是PCB行業使用的光刻膠類別,在電路板和軟板電路的加工過程中起主要作用。干膜基本都是負膠(Negative)類型,施工方式主要為熱壓,成分以丙烯酸樹脂為主。

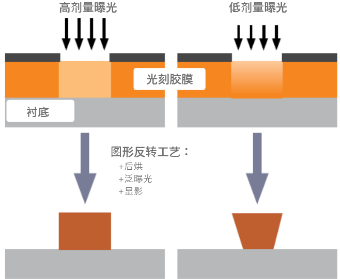

下圖為干膜的主體高分子結構和相關光刻反應機理。感光劑通過UV引發的雙鍵聚合反應使高分子膜層產生交聯結構,使膜層在顯影液中產生不同的反應表現。

▲ 干膜光刻膠樹脂及反應機理

g線/i線

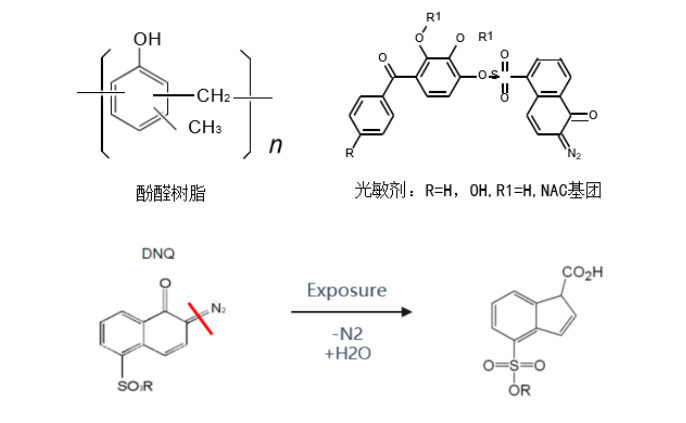

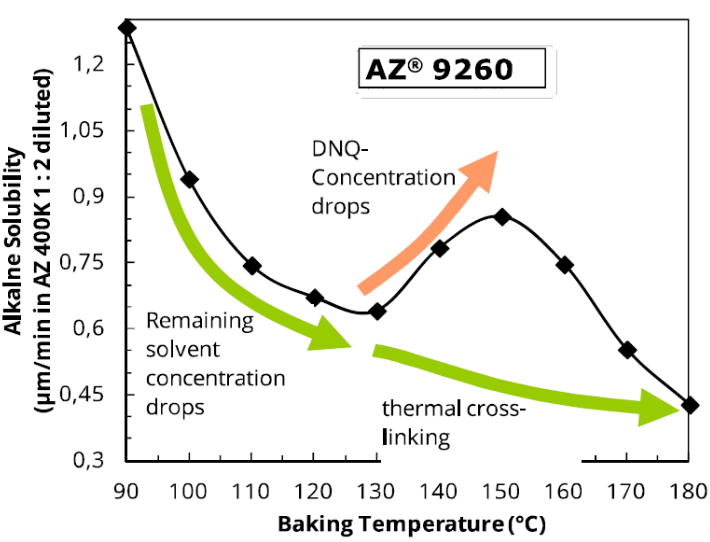

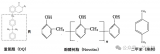

這一類光刻膠常用于微米及以下的光刻工藝,高分子結構主要是酚醛樹脂,具有較高的化學穩定性及耐酸堿性。感光劑主要是重氮萘醌磺酸鹽(DNQ)為主,根據不同的波長,有不同的改性結構。DNQ的化學特性是經固定波長的UV光輻照后會產生大量的有機酸,因此也稱為光致產酸劑(PAG)。由這樣的反應機理我們可以發現,這一類光刻膠主要是正膠(Postive)。

▲ 酚醛樹脂和DNQ感光劑

KrF(248nm)

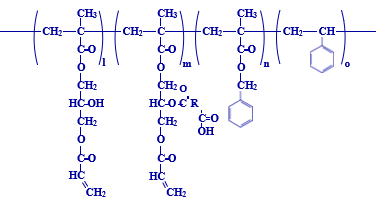

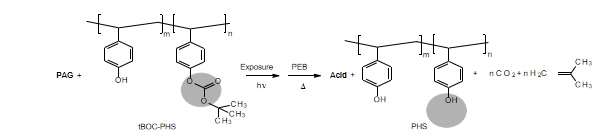

隨著光刻分辨率進一步提升,光源的波長更短,原有的光刻膠成分已經不適用于新的光源波長范圍,因此,業內開發了新的光刻反應路徑。這一反應過程中,光致產酸劑(PAG)主要為硫鎓鹽類的強酸產生劑,配合主樹脂的PHS和PHS-t-BOC的共聚結構產生高分辨的光刻效果。

圖: PHS共聚物及光刻反應機理

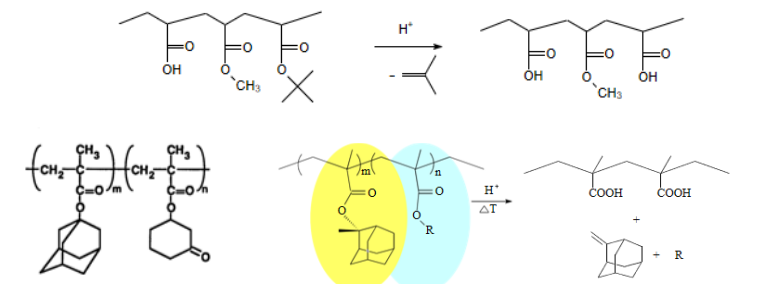

ArF(193nm

這一類光刻膠的光刻反應原理和248nm光刻膠基本一致,但成分區別較大,為了和UV光波長較好的匹配,高分子主要選用丙烯樹脂。

▲ 193nm光刻膠反應機理

功能化光刻膠

常見的光刻膠作為“光致抗蝕劑”起到在后期電路加工過程的蝕刻保護作用,在電路加工結束后,光刻膠將被剝離,不會保留在產品上。“功能化光刻膠”是一個較特殊的類別,顧名思義是光刻膠本身帶有一定的功能性,如光學功能、光電功能、導電或導熱功能等。另外,與常見的光刻膠不同的是,這一類膠體需要保留在產品上,成為產品的一個組成部分。

功能成分添加到光刻膠之中,不是一個簡單的“1+1=2”的過程,化學成分之間的相互制約和影響往往是需要重新設計材料的構成框架和反應機理,這會造本就不簡單的光刻膠材料體系,變得更加復雜。

以上這些特性,也使功能化光刻膠天然具有極高的技術壁壘。這一類別的光刻膠商用化較多的包括幾大類,比如,顯示面板用彩色光刻膠、BM黑色光阻、感光型電子漿料、量子點光刻膠等。

RGB彩膠/BM

這一類別的光刻膠是用于量產TFT-LCD的彩色濾光片(CF)的一套光刻膠組合,包括紅綠藍三原色及黑色光阻,起到過濾顏色及遮擋光線的作用。也是以BOE、華星光電為代表的面板企業的必備物料之一。

▲ 彩色濾光片

從成分上看,這一類別的光刻膠除了光刻膠本身的樹脂感光劑等成分外,還有專門為了顯色而添加的不同顏色的色漿填料。這也為膠體材料研發增加了不少的難度。

量子點光刻膠QDPR

量子點顯示技術作為顯示面板產業的新興技術之一,也是各大面板企業深入研究的方向。目前QDPR是量子點材料應用的一個比較好的方法,這一類別的光刻膠,是在光刻膠體系內引入光致發光特性,混入量子點材料制成的。主要是為了解決量子點顯示的工藝技術瓶頸。

這一方案是量子點像素圖案化應用的重要途徑,通過采用高精度廣泛使用的光刻技術,將紅、綠量子點結合光刻膠,制備成高分辨率圖案化的光轉換像素薄膜層,再耦合藍光LED微芯片或是藍光OLED像素陣列。

▲ 量子點顯示材料與器件

感光型漿料(photosensitive paste)

相比與前面兩類與光學及光電相關的光刻材料,感光型電子漿料(以“感光銀漿”為代表)則是一個獨立的功能化光刻膠類別,主要是為了實現高精度電路的量產化和無源器件小型化等工作。近年來村田制作所(Murata)及順絡電子等無源器件龍頭企業,在大范圍進行這一工藝技術的商用化,村田稱之為“Thick Flim lithography”中文譯為“厚膜光刻”或“厚膜光蝕”,也有人稱之為“Photoimageable Thick Film technology,PITF”。

與前面兩類膠體不同,感光型漿料引入的是導電納米材料等有電子功能的填料,大大縮減了光刻電路的生產和制造流程,提升了工藝可控度。目前,了解到這一類別主要是用于無源器件量產化過程,也是目前無源器件產業大范圍推動的最新技術,可以實現30um以下的超細線路量產化。目前,這一類別的功能型光刻膠材料也是處于國外壟斷狀態,國內器件商在生產過程中需要大量進口,屬于無源器件產業的“卡脖子”材料之一。

高深寬比光刻膠SU-8

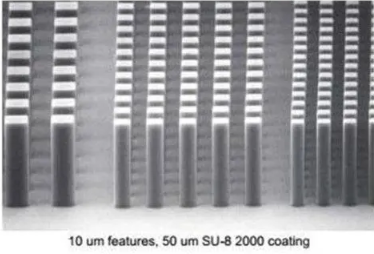

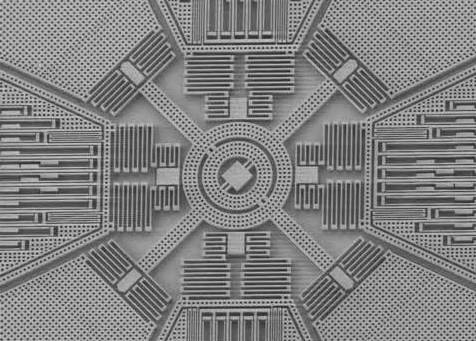

SU-8是環氧樹脂的一種,其特性是高透光性,因此,用來制造超過深寬比(深寬比大于1)圖形化結構,常用于MEMS加工,在近年來開始大面積產業化的納米壓印工藝中,SU-8也是重要材料。

▲ SU-8制備的微結構和MEMS器件

關于光刻膠國產化的問題

光刻膠是電子化學品中技術壁壘最高的材料,具有純度要求高、生產工藝復雜、生產及檢測等設備投資大、技術積累期長等特征。全球市場基本被日本、美國、臺灣等國家與地區的幾家大型企業所壟斷,如日本合成橡膠(JSR)、東京應化(TOK)、住友化學、美國杜邦、臺灣長興等,市場集中度非常高。

目前我國對高端光刻膠產品的進口依賴度較高,而在政府的大力支持下,我國光刻膠內資企業不斷加大研發投入,但是行業發展需要克服以下問題:

1、硬件問題:在光刻膠的研發階段,企業需要利用光刻機等整套裝備來驗證產品以及配套化學試劑性能。在量產過程中,也需要通過光刻機等作為檢測設備,實現穩定的品控。

2、供應鏈問題:國內也不只是無法生產光刻膠,樹脂、單體等上游核心原材料的國產化率也并不高。光刻膠的上游原材料端集中度同樣很高,相關技術長期被少數幾家企業掌控。以電子級酚醛樹脂為例,由于量產的需求,在生產樹脂中需要保證不同批次的高分子樹脂的分子量分布和性能基本一致,導致成膜樹脂的合成難度驚人,主導地位由日韓化工企業把持。

3、市場結構:在技術發展以及加速升級的驅動下,當前光刻膠下游的終端應用產品,表現出了趨向定制化和多樣化的特征:下游不同客戶的需求差異明顯,即使同一客戶的不同應用需求也不一致。這就導致光刻膠的整體生產缺乏統一的工藝,每一類光刻膠使用的原料在化學結構、性能上均有所區別。這就迫使制造商需要有能力設計出符合不同需求設計不同分子架構和配方,并有相應的生產工藝完成生產。這屬于行業的核心技術之一,對企業的技術能力要求比較高,目前本土企業極度欠缺。

4、商務門檻:前期的高額研發投入只是敲門磚,光刻膠還要面對漫長的客戶驗證周期。由于光刻膠的功能性和質量對下游電子元器件的產品質量有著極為直接的影響,任何質量問題都有可能給下游企業造成極其嚴重的損失。例如在2019年,臺積電就曾因光阻(臺灣地區對光刻膠的稱呼)原料污染導致上萬片12英寸晶圓報廢,直接損失達5.5億美元。

所以下游客戶,對光刻膠此類專用化學品的采購非常謹慎,這就帶來了漫長的認證流程。數據顯示,即使是面板光刻膠這樣相對低端的產品,驗證周期往往也要有1~2年,而關鍵的半導體光刻膠更是需要2~3年,這也帶來了下游企業更換供應商的動機很弱,上下游深度綁定的現象。同時由于光刻膠自身高度多樣化的產品特征,不同客戶的測試要求與驗證流程也不一致,帶來了更為復雜的不確定性。

5、自身風險:作為高精尖行業,永遠都要面臨一個最基本的風險,就是研發失敗。如光刻膠般的尖端材料產品的研發工作,成功率并不是100%,大筆資金投入有去無回,項目未能取得預期成果都是再正常不過的事。極高的失敗率及高昂的機會成本也造成了大范圍的勸退效應。

小結

光刻膠是電子化學品中技術壁壘最高的材料,屬于資本技術雙密集型產業。行業具有市場整體規模較小、行業高度壟斷、上游產品為高度特化的專用產品,應用面狹窄、技術門檻高、研發成本高、失敗風險高、投資回收周期長等特征,因此勸退了很多研發者和投資者,國內的光刻膠從業者少之又少。

隨著電子信息產業朝著微型化、集成化、輕量化、定制化方向發展,納米壓印、微納3D打印等新型微納制造工藝得以應用發展,對光刻膠材料產生了新的技術需求,這不乏是光刻膠領域的后來者彎道超車的機會。前途是光明的,道路是曲折的。雖然光刻膠行業存在諸多困難,但是隨著我國科研實力的快速發展,半導體市場快速擴張,光刻膠行業還有新的機會,國產替代也還有機會。

-

電子元器件

+關注

關注

133文章

3334瀏覽量

105342 -

半導體

+關注

關注

334文章

27290瀏覽量

218087 -

光刻膠

+關注

關注

10文章

317瀏覽量

30220

發布評論請先 登錄

相關推薦

如何成功的烘烤微流控SU-8光刻膠?

導致光刻膠變色的原因有哪些?

光刻膠的硬烘烤技術

光刻膠的一般特性介紹

光刻膠的保存和老化失效

一份PPT帶你看懂光刻膠分類、工藝、成分以及光刻膠市場和痛點

光刻膠分類與市場結構

一文看懂:光刻膠的創新應用與國產替代機會

一文看懂:光刻膠的創新應用與國產替代機會

評論