1.1、PCB尺寸與形狀

PCB板材形狀焊接加工尺寸為寬(200mm~250mm)*長(250mm~300mm)。

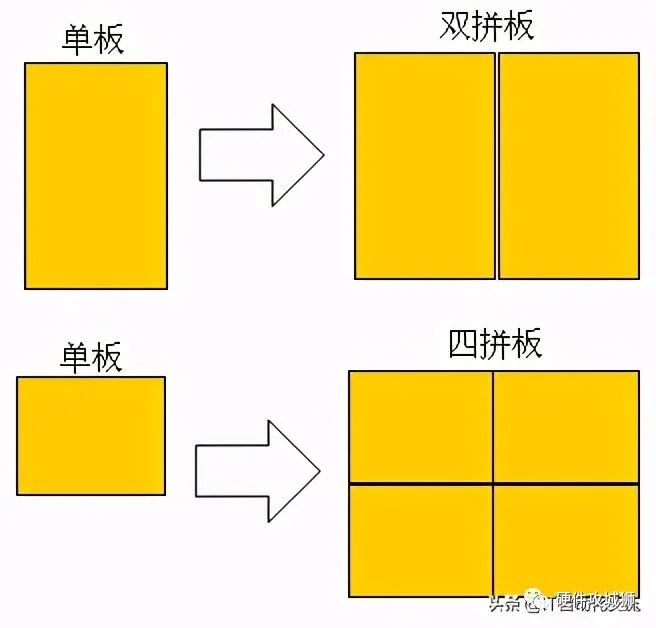

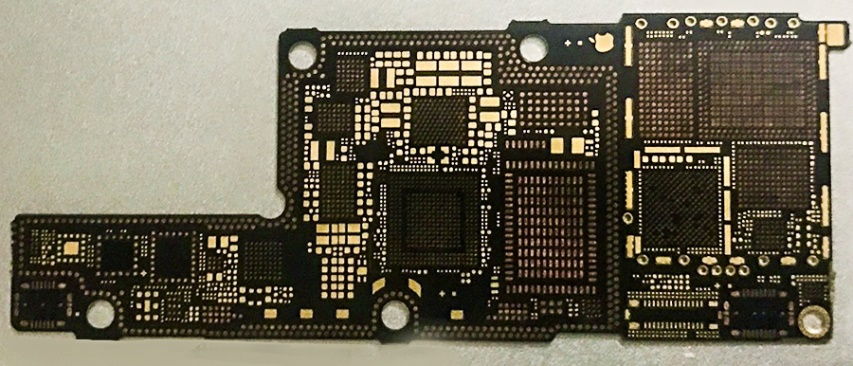

對PCB長邊小于125mm、或短邊小于100mm的,可采用拼板方式(如圖1.1)。

這種尺寸利于避免波峰焊和回流焊加工過程的問題。

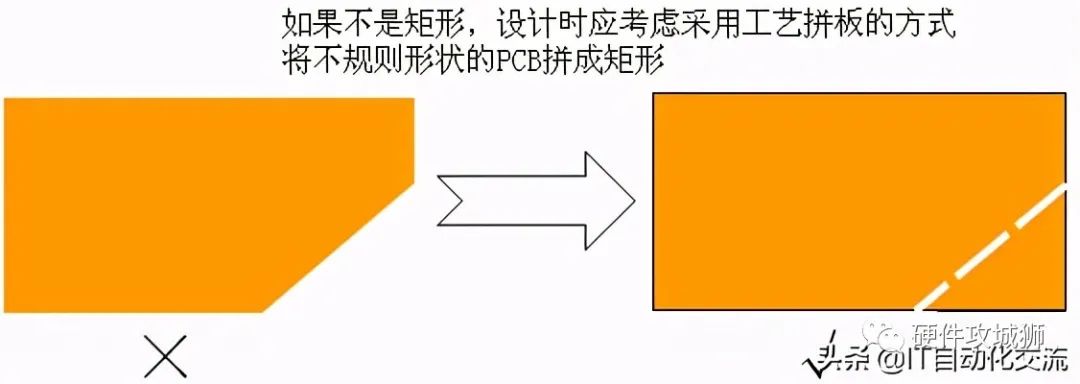

如果不是矩形,在PCB通過傳送帶加工焊接時會引起傳送不穩、插件時翻板、通過波峰錫槽時焊錫激起到元件面等問題。

圖1.1

如不是矩形,采用工藝拼板將不規則形狀的PCB拼成矩形,

特別是4個角,如果有缺口,則補齊成矩形;

對只有貼片元件的PCB,可允許有缺口,但缺口尺寸需小于所在邊長的1/3。

圖1.2

1.2、PCB基材

在電路板的設計中,須提出PCB板材的要求,并標注于電路板設計文件的技術要求中,內容包括:

PCB板材及等級(常用為環氧樹脂玻璃纖維布基FR一4、FR一5);

阻燃等級(UL94一VO、 UL94一V1級或綠色阻燃型);

板材厚度,標稱規格有0.8、1.0、1.2、1.6、2.0、2.5、3.0、3.5(單位mm);

板材厚度公差±10%;

對醫療器械產品,板材厚度須≥1.6mm,A1、A2級;

對易燃易爆場合應用的儀器,應將阻燃等級標注于PCB板上。

1.3、鍍層

PCB鍍層類型有鍍錫(優選)、鍍鎳金,鍍錫PCB長時間暴露在空氣中易氧化,

廠房儲存時宜用真空包裝。

1.4、板層數

多面PCB板在電磁兼容防護方面具有突出的功效,

同時又具有較高的制版成本,

設計時宜根據信號要求折衷選擇。

fclk>5MHz、或tr<5ns(脈沖的上升沿或下降沿)時,推薦用多層板;

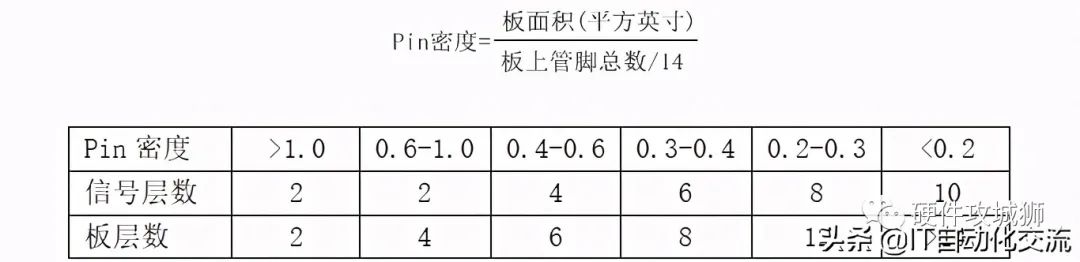

確定了用多層板后,按照Pin密度來確定布線層數。

Pin密度

如必須采取雙層板,則須將印制板的一面做為完整的地層。

1.5、可生產性設計

PCB設計的時候,主要考慮為生產過程留足空間和基準,避免生產過程產生技術隱患。

裝聯焊接過程中,PCB的傳送邊分別留出≥5~10mm空白寬度,都不放置元器件或焊點,作為工藝邊。

如果PCB不能留工藝邊時,可在兩個傳送邊各加寬 5~10mm輔助邊作為工藝邊,焊接加工后再掰掉。

PCB上須設置裝聯過程用到的基準點(也稱光學MARK點,或MARK點),作為器件貼裝時的基準點,

基準點的焊盤形式、對稱布局方式,請與裝聯廠家的工藝工程師聯系確定。

MARK點周圍做一背景區,背景區內不能有其他焊盤,絲印和阻焊。

基準點的中心與板邊的距離大于5mm;每一種基準點至少有兩個,設置于對角且不對稱的位置上。

BGA及多引腳封裝應設置局部基準點,為防止運行過程中產生熱誤差,或PCB的累積誤差,使細間距腳器件的貼裝發生偏移導致貼片偏差。

BGA封裝器件及引腳數≥100的其他封裝器件,其對角必須放置一對局部基準點;

光學基準點應放置在器件外圍5mm以內;光學基準點周圍3mm內不可放置任何元件。

2、焊盤、過孔

2.1、焊盤

焊盤的質量直接影響到焊接的效果,因此焊盤的設計至關重要。

當焊盤孔徑比器件管腳引線寬0.3 - 0.5mm、

焊盤總直徑為焊盤通孔徑的2 - 2.5 倍時,

是焊接達到良好浸潤角的比較理想的條件。

直插式電阻、電容、電感、磁珠、二極管、三極管的透錫焊盤孔徑D=元器件引腳外徑d +(0.3~0.5mm)。

貼片焊盤兩端焊盤要良好對稱,保證熔融焊錫表面張力平衡,避免產生焊接時吊橋、移位;

如違反此要求,回流焊時易焊接缺陷。

當插件元件每排引腳焊盤較多時,以焊盤排列方向平行于進板方向;

推薦設置偷錫焊盤吸收多余焊錫,避免平行于進板方向過波峰尾端的2-3個焊盤連焊。

2.2、導通孔

導通孔設計規則:標準導通孔尺寸為:

孔徑:板厚≥(1:6)

高速信號時,一個導通孔產生1~4nH的電感,0.3~0.8pF的電容,敷設高速信號線時,導通孔應最少;對于高速信號并行線,例如地址線、數據線,如果層的改變不可避免,應確保并行信號線過孔數一樣。

2.3、安裝螺釘孔

PCB上的安裝螺釘,應有禁布區,禁布區直徑=(螺釘直徑*2.2)+(2~3mm),以保證足夠的電氣絕緣空間。

3、布局規則

3.1、器件方向

插裝焊接面有多個引腳的插裝件,如連接器、DIP 封裝器件、T220 封裝器件,布局時應使其軸線和波峰焊方向垂直。

PLCC、QFP等有源元件避免用波峰焊焊接。

同類型插裝元器件在X或Y方向上按一個走向放置;

同類型有極性的分立元件,最好在一個功能區域內,在X或Y方向上保持極性的方向一致。

3.2、器件布局

元件之間推薦的最小間距:

1、阻容小貼片元件焊盤邊緣間距>0.3~0.7mm;

2、其他片式元件之間、SOT之間、SOIC與片式元件之間為1~1.25mm;

3、SOIC之間、SOIC與QFP之間為1.5~2.0mm;

4、PLCC與片式元件之間、SOIC與QFP之間為2~2.5mm;

5、PLCC之間3~4mm。

6、插件元件焊盤外側與片式元件焊盤外側之間大于1.5~2mm;

7、過波峰焊的插件元件之間焊盤邊緣間距大于1~2mm;

8、BGA與相鄰元件距離大于3~5mm。

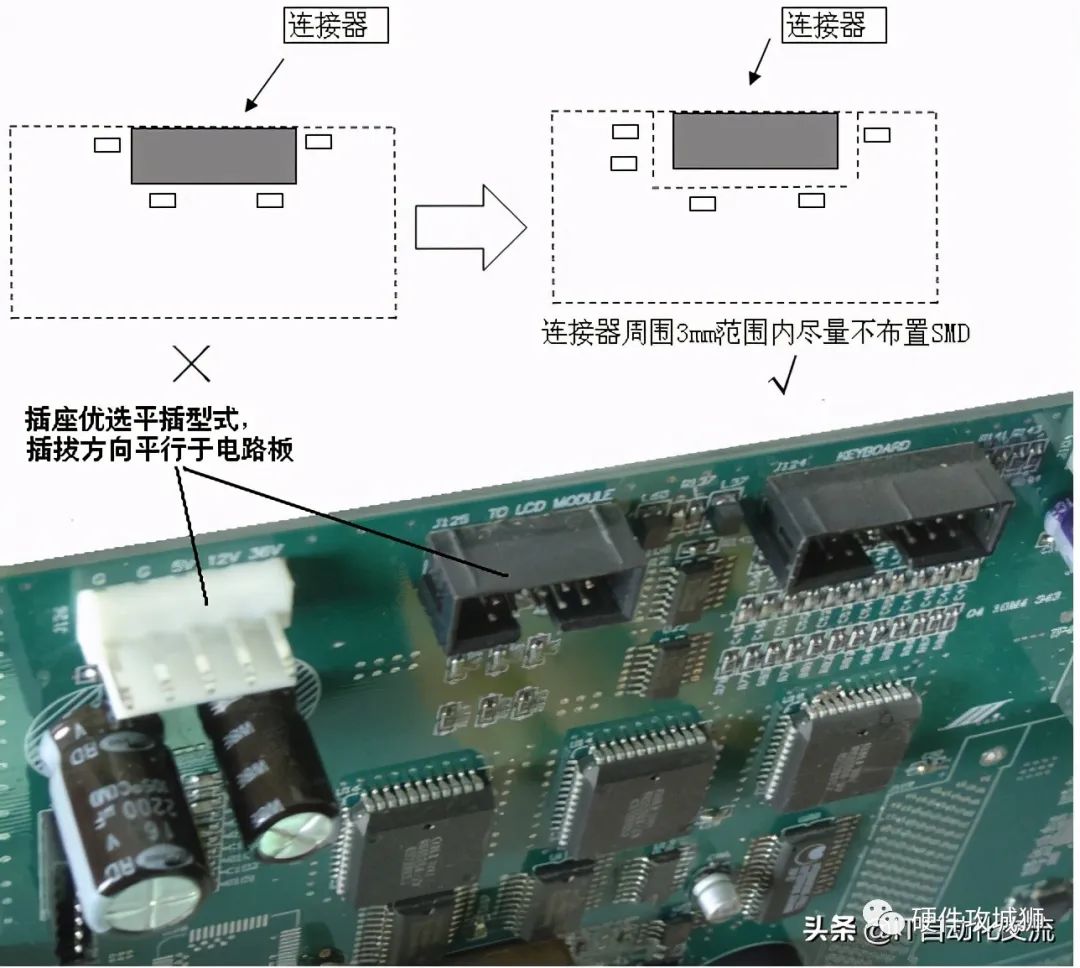

可調可插拔元器件周圍板面3mm范圍內不布置SMT元器件,防止插拔應力損壞元器件;

遠離安裝柱的插拔連接器優選平插連接器。

插座安裝方向

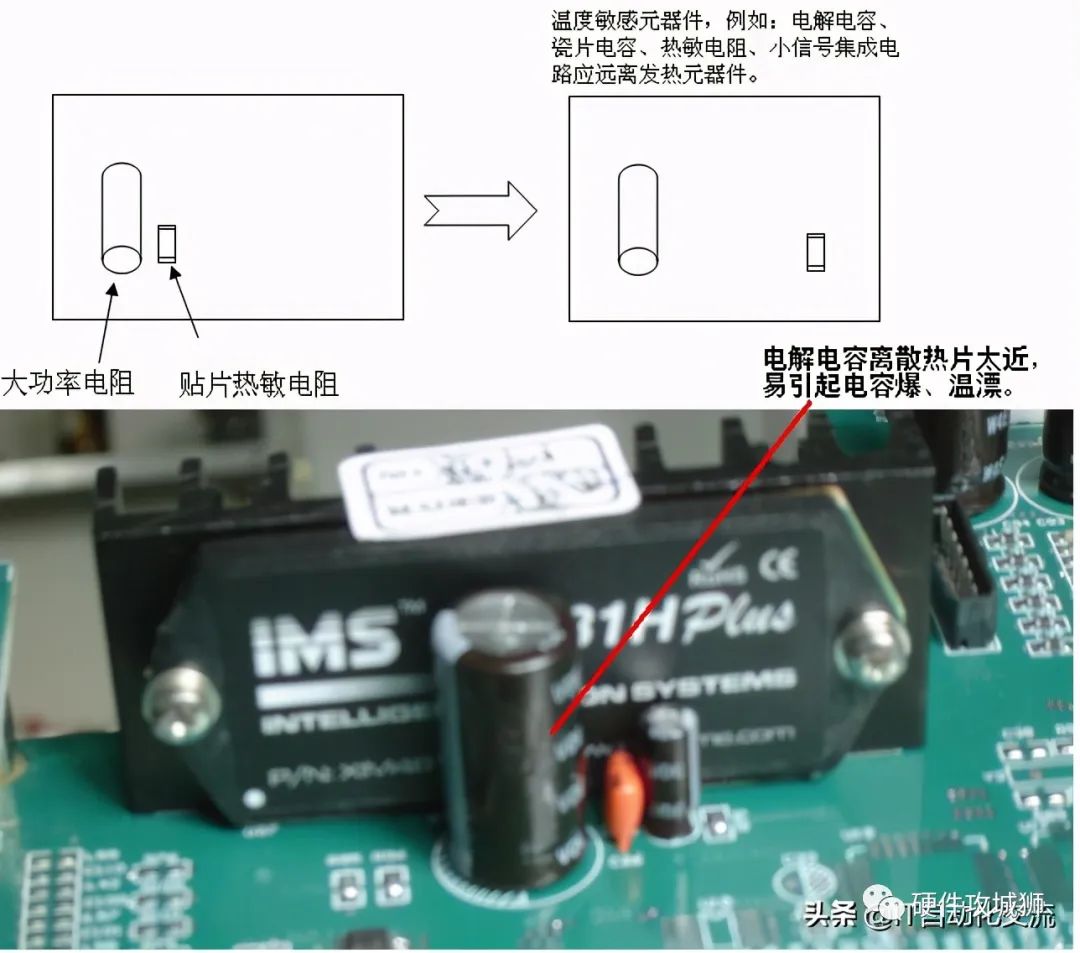

在自然冷卻條件下,溫度敏感元器件,如瓷片電容、電解電容、熱敏電阻、溫度敏感IC遠離發熱元器件,

如不能遠離,則須測試溫度,確保溫敏器件溫升在降額使用范圍內。

溫度敏感器件遠離發熱源

與焊接加工匹配的器件布局規則:

1為減少PCB加熱次數,須按以下先后次序選擇器件布局方式:單面插裝——單面貼裝——單面混裝——A面混裝B面插裝——A面混裝B面貼裝——雙面混裝;

2若有少量元件,如蜂鳴器、發光二極管、插座等,必須在底面插裝,可采用手工補焊。

器件熱功率密度>0.4W/cm3,應加散熱器、或安裝在金屬機座、機殼上等措施來提高元器件的過熱能力。

無散熱器的大功率電阻,架高3~5mm散熱

4、布線規則

4.1、PCB布線鍍層

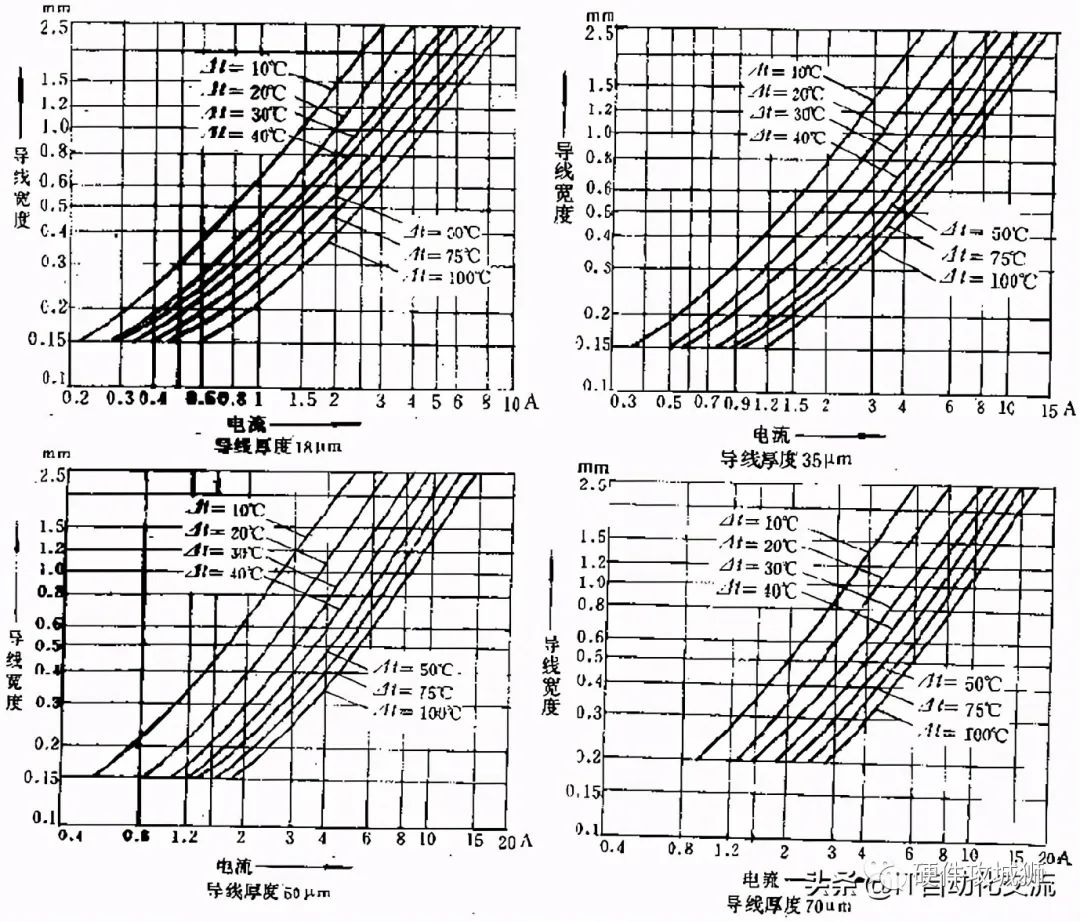

PCB銅箔線寬/厚度/承載電流的關系按照(圖4.1)確定:

印制導線通過電流引起溫升,當銅箔厚度一定時與導線寬度有關。

如果設計需要增加導線電流,又無法加寬導線時,應充分估計導線的溫升。

據標準SJ/Z1675-81,當導線的厚度一定時,不同寬度的導線,其負載電流與溫升的關系如圖所示。

圖4.1

4.2、布線規則

突出板邊的金手指、金手指所在板側的兩端(R1.0~R1.5的圓角)、金手指的插接端面(倒角大小參照PCB板厚,R0.5以下,便于插拔),以上位置應倒角;

金手指內側端部無焊盤,焊盤及元件遠離金手指。

A/D信號、輸入輸出信號、相差兩個數量級的大小電流、高低電壓、高低頻率信號等之間必須相互遠離,不能遠離的,則在之間鋪設地線隔離。

任何線條間距≥3倍的印制線條寬度,即≥3W,可以避免兩線之間70%的電場不受串擾。

PCB上的地線層比邊緣電源層、信號層的邊緣突出20H,(電源與地或信號層對地的厚度為1H),將70%電場輻射限制在接地層邊沿內。

BGA 器件周圍需留有3mm 禁布區,最佳為5mm 禁布區。

晶體晶振、散熱器、繼電器、光耦、電源模塊、變壓器、電壓調整器下方應避免走信號線。

同一網格的布線寬度保持一致,線寬的變化會導致線路阻抗特性的不均勻,當傳輸信號的速度較高時會產生反射,在PCB布線中盡量避免這種情況。無法避免線寬變化時,盡量減少中間不一致部分的有效長度,如BGA封裝的引出線、接插件的引出線。

信號線及其回路構成閉環環路,在這個閉環線路上不允許出現浮空的布線;尤其注意在同一層面或不同層面可能出現自環,產生不必要的輻射和接收干擾。

大面積銅箔上的焊盤通過隔熱帶與焊盤連接,即隔熱焊盤,焊盤與銅箔間以“米”字或“十”字形連接。對于通過大電流的焊盤則不能采用隔熱焊盤。

4.3、插座引腳走線

插座引線上每一種電源都應至少配一個地線引腳。

5、標識

5.1、標識類型

PCB上的以下區域及內容應做絲印標注,PCB版本號、管腳符號、器件極性、器件方向、安規標識、危險標識、關鍵點的參數值(如電源插座旁標注供電電壓,Vcc1 3.3V;

在關鍵IC的電壓引腳、關鍵電壓測試點標注電源電壓及參數,及其他功能參數如波形、頻率等)。

警示標識符全用大寫字母,說明性文字用大寫字母開頭的小寫字母。

標識要求

保險管標識應包括保險絲序號、熔斷特性、額定電流值、防爆特性、額定電壓值、英文警告標識等,若PCB 上沒有空間排布標識,可將警示性內容在產品使用說明書中說明。

PCB 板五項安規標識(認證標志、生產廠家、廠家型號、認證文件號、阻燃等級)齊全。

5.2、標識要求

絲印標號放置在相應元器件旁邊,且不會被安裝后的元器件本體蓋住,或被本體或其他元器件遮擋,每個單板內的標號保持方向一致,或在一個功能電路范圍內保持方向一致。

焊盤、錫道、導通孔、測試焊盤上不能有絲印。

絲印上應標示清楚有代表性的引腳號,便于識別其他各引腳和檢查接插件的方向。

PCB絲印字符間距>5mil,與焊盤邊緣間距>5mil,絲印字符線條的寬度6mil~ 12mil,推薦8~10mil,絲印字符高度50mil~ 60mil;當PCB單板面積較小時可重新設定。

6、可測試性設計

PCB上的ICT測試點應在焊接面;測試點焊盤尺寸≥24mil(0.6mm),兩個單獨測試點的最小間距為60mils(1.5mm);

需要進行ICT測試的單板,PCB的對角上要設計兩個125mil的非金屬化孔, 做ICT測試定位用;

表貼元器件焊盤不兼作測試焊盤。

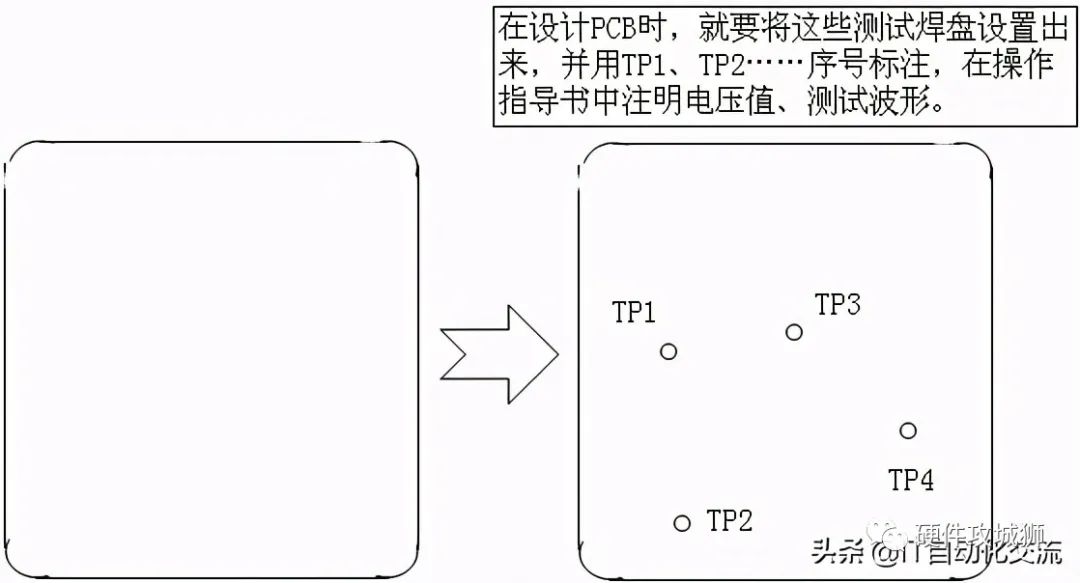

當機器上電時,可用數字萬用表檢測單板總供電電壓,各功能電路供電電壓,關鍵元器件電壓,關鍵部位波形。

在設計PCB時,就要將這些測試焊盤設置出來,并用TP1、TP2……序號標注,在操作指導書中注明電壓值、測試波形。

測試點要求

7、線纜

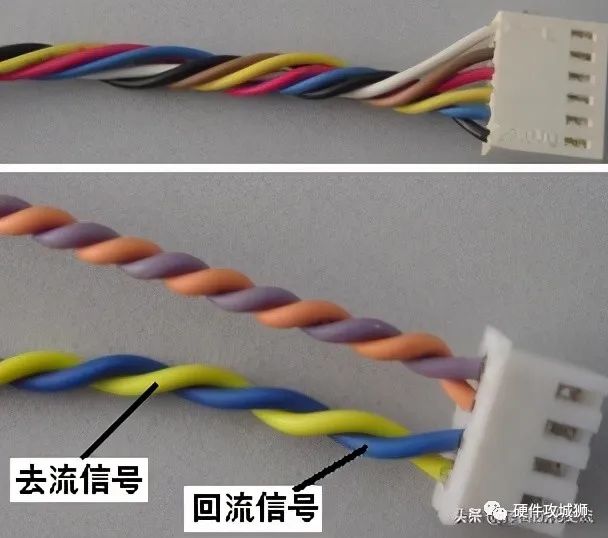

非屏蔽信號線絞接準則:

1、非屏蔽信號線纜,不相容信號線(in/out、A/D信號、高電平/低電平信號、高頻/低頻信號)不要絞接在一起;

2、信號線的去流信號和回流信號相互絞接。

去流信號和回流信號相互絞接

屏蔽電纜上,磁環宜安裝在屏蔽層的內側。

機箱內電纜上的磁環宜用熱熔膠將其固定在電路板上或機箱壁上。

8、板級接地措施

10MHz以上信號,就近多點接地,地線層大面積覆銅。

高低頻混合電路接地規則:

≤1MHz則一點接地(但需注意共阻抗干擾);

≥10MHz則多點就近接地;

1~10MHz之間,地線長度<λ/20則一點接地,地線長度>大于λ/20則多點就近接地;λ為波長。

推薦低頻數字地(10MHz以下)、模擬地、工作的功率地(繼電器、步進電機)、安全地、防浪涌接地、屏蔽接地等先分別單獨接地,

然后再通過直聯、小電阻、磁珠、電容、大電阻等措施將地和地連接,

具體的連接方式決定于接地的目的。

接地目的分別如下:

1、 如果僅需要地——地等電位,則直聯;

2、 如果數字地上有脈沖電流,但又需要兩個地的等電位,則用小電阻連通,使地電流沖擊變緩;

3、 如果地上的干擾比較高頻,則用磁珠將高頻脈沖電流消耗掉;

如希望對靜電荷瀉放,但直流希望隔離,則用電容連接;

審核編輯 :李倩

-

pcb

+關注

關注

4319文章

23111瀏覽量

398248 -

焊盤

+關注

關注

6文章

553瀏覽量

38160 -

高速信號

+關注

關注

1文章

227瀏覽量

17707

原文標題:PCB板工藝設計經驗總結

文章出處:【微信號:mcu168,微信公眾號:硬件攻城獅】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

pcb板回流焊工藝詳解

PCB噴錫工藝板:提升電子電路可靠性的關鍵

探索PCB斜邊工藝,開啟電子制造新境界

pcb沒有工藝邊怎么貼片

揭秘組焊橋工藝PCB板:電子創新的關鍵密碼

一文詳解OSP工藝PCB板的優缺點

PCB郵票孔設計及工藝要點總結

pcb樹脂塞孔工藝,你知道如何操作嗎

凱迪正大對電纜安全檢查知識經驗總結分享

PCB板工藝設計經驗總結

PCB板工藝設計經驗總結

評論