作為高可靠多層板制造商,華秋立志將高可靠的產品交付客戶,通過了 ISO 9001、IS0 14001、IATF 16949、GJB 9001、RoHS、REACH、UL 等認證,為產品鑄造起一道品質保護墻。

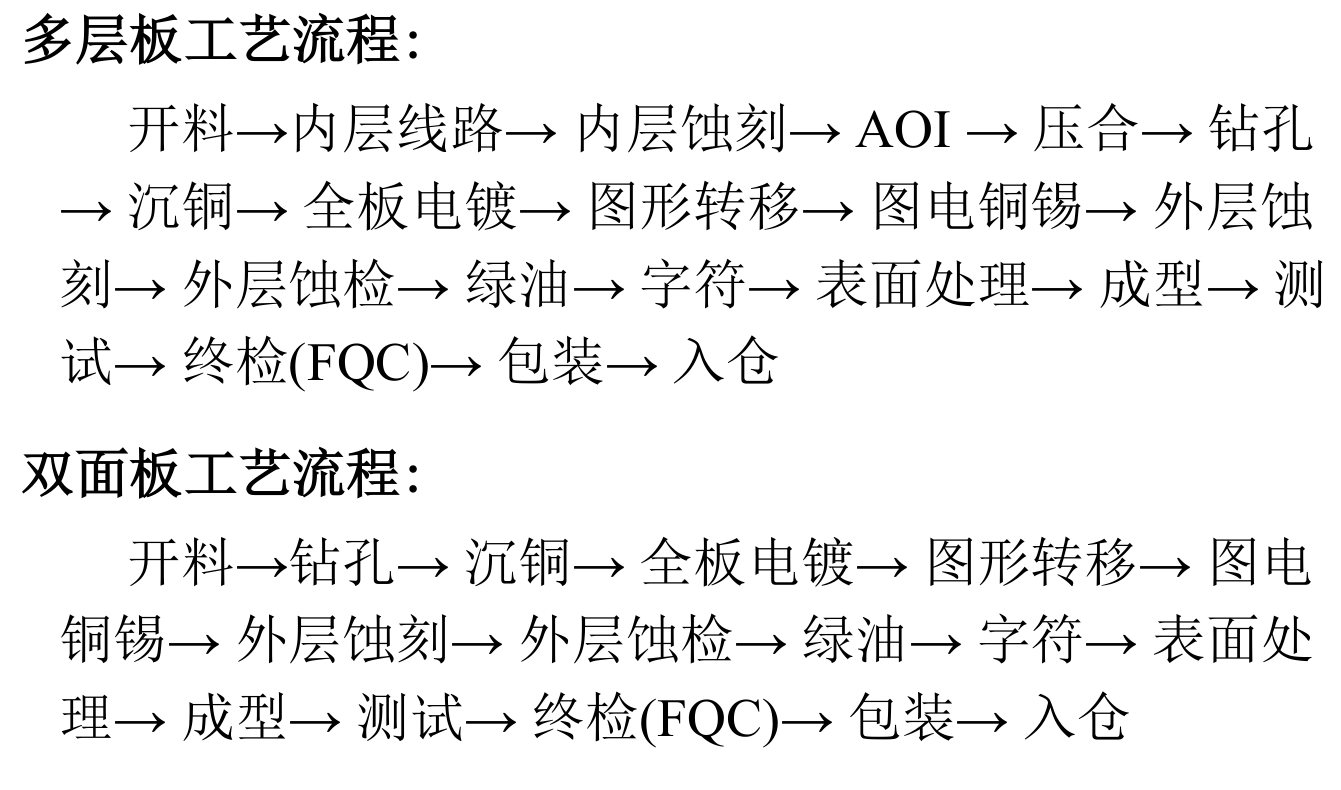

那么在實際生產中,PCB 制作的大致工藝流程究竟是如何的呢?每一道工序都需要進行多種工藝加工制作,怎樣才能保證產品的高可靠性呢?今天的華秋干貨鋪就帶大家了解一下。

PCB 制板流程大致可以分為以下幾個步驟,需要注意的是,生產 PCB 板,是一個工序多且需要相互協作的過程。前道工序產品質量的優劣,直接會影響下道工序的產品生產,甚至直接關系到最終產品的質量。因而,關鍵工序的質量控制,對最終產品的好壞起著尤為關鍵的作用。

01開料

按生產所需要的板料,根據工程設計進行裁切、磨角、刨邊、烤板,加工成基板尺寸,以方便后工序的生產。

02內層線路制作

干膜

在銅板上貼附感光材料(干膜)。

曝光

利用感光照相原理,通過感光材料受到紫外光照射(即曝光)完成圖形轉移。

DES

去掉未曝光部分,得到所需圖形線路。

AOI

作為電子產品不可或缺的部件,印制線路板的線距、線寬均需符合設計要求,必須防止因線寬、線距等不合格而出現發熱、短路和斷路等情況。華秋購入線寬測量儀,檢測 PCB 內層蝕刻后線路的上幅及下幅寬度、確保線寬線距在規格內。

此處,阻抗處理是必不可少的。PCB線路板阻抗是指電阻和對電抗的參數,對交流電起著阻礙作用。PCB 線路(板底)要考慮接插安裝電子元件,接插后考慮導電性能和信號傳輸性能等問題,所以就會要求阻抗越低越好,此時必須使用阻抗測量儀——確保阻抗。

03壓合

棕化

利用化學原理將干凈銅面生成一層氧化層。

壓合

通過高溫高壓將PP片熔合,使內層芯板粘合在一起。

壓合后處理:

雙面多層印刷電路板以及 BGA、POP 或 QFN 數量的增加, 使得常規 X 射線檢越來越難以檢測影像上的重疊結構。本著對產品品質的把控,X-RAY 檢測裝備常被用作產品失效分析,其無損檢測的特點對于檢測產品內部缺陷十分有效,能夠確保層間對位精度。

04鉆孔

按工程設計要求,為 PCB 的層間互連、導通及成品插件、安裝,鉆出符合要求的孔。

05沉鍍銅

①沉銅,在整個印制板(尤其是孔壁)上沉積一層薄銅,使導通孔金屬化(孔內有銅可以導通),以便隨后進行孔內電鍍,在孔壁鍍銅。

②電鍍,利用電化學原理,及時的加厚孔內的銅層,保證 PCB 層間互連的可靠性。

金相切片是一種破壞性測試,可測試印制板的多項性能。通過對 PCB 板基切片、研磨、拋光后觀察其界面,是發現 PCB 焊點釬料雜質、缺陷,控制元器件封裝內部缺陷等 PCB 焊接質量,觀察鍍銅厚度的檢測手段,能夠確認背光等級,確保沉銅效果;確認孔銅、電鍍效果、孔型等,確保電氣連接的可靠性。

在線路板設計生產中,PCB 線路板的銅箔厚度對線路電流和信號傳輸也起到極其關鍵的作用,使用銅厚測量儀進行測量,精準可靠,操作簡單,可測量電鍍銅厚,確保電鍍銅的厚度在規格內。

06圖形轉移

磨板

線路前磨板保證貼膜 前的板面干燥、清潔、 無氧化、膠漬等污物外層。

干膜

在銅板上貼附感光材料(干膜)。

曝光

利用感光照相原理,使感光材料受到紫外光照射(即曝光)后發生聚合反應,完成圖形轉移。

顯影

在顯影液(碳酸鈉溶液)中,去掉未曝光部分(未發生聚合反應部分)的干膜。

07圖形電鍍

利用電化學原理,在露銅的板面及孔內,鍍上一定厚度的金屬(銅、錫、鎳、金),使層間達到可靠互連的同時,并具有抗蝕或可焊接、耐磨等特點。

此處需進行第二次檢測,同樣是利用銅厚測量儀——測量電鍍銅厚,確保電鍍銅的厚度在規格內;另配合切片+金相顯微鏡——確認孔銅、電鍍效果、孔型等,確保電氣連接的可靠性。

08堿性蝕刻

去除線路板上不需要的銅和錫,得到所需要的線路,完成外層線路制作。

與內層線路制作一樣,這一步驟中需利用線寬測量儀,檢測 PCB 內層蝕刻后線路的上幅及下幅寬度、確保線寬線距在規格內;

此外,PCB 線路板在生產過程中已經歷沉銅、電鍍錫(或化學鍍,或熱噴錫)、接插件焊錫等工藝制作環節,而這些環節所用的材料都必須保證電阻率底,才能保證線路板的整體阻抗低達到產品質量要求,能正常運行。

09阻焊

印刷

通過絲網印刷的方式,在線路板上形成一層厚度均勻的防焊油墨。

預烤

通過低溫蒸發油墨中的溶劑,使之在曝光時不粘底片,并在顯影時能均勻溶解不曝光部分的油墨。

阻焊曝光

讓需要留在板子上的油墨,經紫外光照射后發生交聯反應,在顯影時不被碳酸鈉溶液所溶解掉,而露出焊盤、焊墊等需焊的區域。

阻焊顯影

通過顯影使曝光時未感光部分被碳酸鈉溶液溶解而露出焊盤、焊墊等需焊接、裝配、測試或保留的區域。

油墨的粘度采用旋轉式粘度計測量。在生產中,還要根據不同的油墨及溶劑,具體調整粘度的最佳值,通過測量油墨粘度,確保印刷品質;使用張力計——測量網版張力,確保印刷品質;使用油墨厚度測量計——測量印刷油墨厚度,確保油墨厚度在規格內;使用三次元——測量阻焊開窗的大小,確保阻焊開窗在規格內。

10文字

絲印

通過絲網漏印的方式,將字符油轉移到線路板上,形成標識及元器件符號,以便于元器件的安裝、識別及以后維修。

此處使用粘度計——測量油墨粘度,確保印刷品質;二次使用張力計——測量網版張力,確保印刷品質。

后烤

通過烘板使字符油達到所需的硬度和附著力。

11表面處理

對焊盤進行處理,以便后續進行打件、插件等。

此處需要進行:拉拔測試——測試表面處理的品質,確保無甩金等

上錫性測試——確認上錫情況,確保后續SMT或DIP可正常生產。

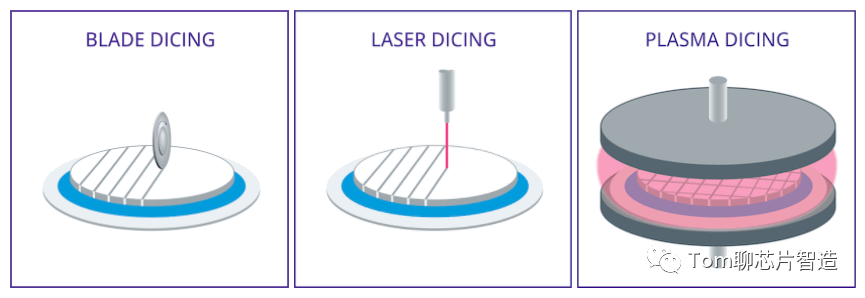

12成型

鑼板

CNC 鑼板主要是利用數控鑼機將生產板加工成小片板(PCS/SET)。

V-cut

在 PCB 上加工客戶所需的V型坑,便于客戶安裝元件后,使用線路板(掰下單元)。

13

測試

利用電腦測試出開/短路,保證產品電氣連通性能符合用戶設計和使用要求。

14FQC

通過對成品的外觀檢驗,確保產品外觀質量符合客戶要求。

15包裝

按客戶要求,對產品進行包裝。

以上便是 PCB 板的制作工藝流程。一直以來,華秋堅持把“為電子產業增效降本”作為使命,為了提升產品的高可靠性,華秋全方位發力、多措并舉——持續采購高精度設備以及高品質材料,不斷優化工藝水準,對品質嚴格把控,提升制程能力,提高生產管理水平,致力于成為值得信賴的高可靠多層板制造商。

對于華秋而言,高可靠性不是一句空洞的口號,而是一個言之必行的莊重承諾。華秋以“高可靠多層板制造商”作為經營理念,主打高端多層 PCB,潛心鉆研 HDI 板,不斷打磨極致工藝能力,對關鍵工序進行質量控制。

此外,華秋在各制造環節布局了智能化、自動化設備,全流程采用 MES 系統自動數據收集、分析、預警系統,打通決策端與生產端之間的信息斷層,及時發現并處理從訂單產生到生產出貨等流程中的不合格項,降低產品不良率,降低成本,實現生產過程中的規范化和有效性,最終為廣大客戶提供高可靠多層板制造服務。

更多 PCB 知識,也歡迎大家關注華秋電子公眾號,有任何疑問可以后臺留言咨詢,或上華秋電路官網親自體驗高可靠、短交期的 PCB 生產打樣!

關于華秋

華秋電子,成立于 2011 年,是國內領先的電子產業一站式服務平臺,國家級高新技術企業。華秋以“匠心服務與合作共贏”為經營理念,布局電子發燒友網、項目方案開發、DFM 軟件、PCB 智能工廠、PCB 電商、元器件電商、元器件倉儲中心、SMT/PCBA 加工廠等多個生態模塊,為全球 30 萬+客戶提供了高品質、短交期、高性價比的一站式服務。

審核編輯:湯梓紅

-

pcb

+關注

關注

4319文章

23080瀏覽量

397519 -

工藝流程

+關注

關注

7文章

106瀏覽量

16273 -

華秋電子

+關注

關注

19文章

475瀏覽量

13393

發布評論請先 登錄

相關推薦

SMT貼片貼裝工藝流程 SMT貼片焊接技術解析

SMT工藝流程詳解

PCM1861 INT腳究竟是輸出還是輸入?

簡述連接器的工藝流程

請問cH340G的TX引腳電平究竟是3v還是5v?

STM32擦除后數據究竟是0x00還是0xff ?

傳統封裝工藝流程簡介

PCB制作工藝流程究竟是如何的

PCB制作工藝流程究竟是如何的

評論